Навигация

2.7.3 ВЫБОР ИСТОЧНИКА ТОКА.

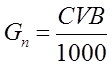

Напряжение источника тока:

![]()

Где:

Ев – напряжение на ванне, В;

Еш – падение напряжения на штангах, В.

Еш – берут равным 0,1 Еи.т.. Поэтому Еи.т.= Ев /0,9.

Для ванны меднения:

| Ев | 2,2 | |||||||||

| Еит | = | 0,9 | = | 0,9 | = | 2,44 | В | |||

Для ванны никелирования:

| Ев | 2,1 | |||||||||

| Еит | = | 0,9 | = | 0,9 | = | 2,28 | В | |||

И для ванны никелирования и меднения выбираем источник тока:

2.7 РАСХОД ВОДЫ.

Цеха металлопокрытий расходуют много воды. В основном вода расходуется на промывку деталей после различных технологических операций (до 80%). Кроме того, вода затрачивается на составление и пополнение растворов ванн, нагрев электролитов и отдельного оборудования. вода, идущая на нагрев, может использоваться вторично.

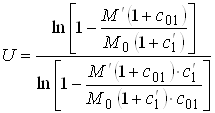

Расход воды Qр, затрачиваемый на промывку деталей рассчитывается по формуле:

Где:

q – унос раствора поверхностью деталей, л/дм2;

N – количество ступеней (ванн) промывки;

К0 – критерий промывки, т.е. отношение концентрации основного компонента в электролите к предельно допустимой концентрации этого компонента в воде после промывки;

S – поверхность промываемых деталей, м2/год.

Величина q при обработке россыпью в барабанах принимается равной 0,3 л/м2. Значения критерия К0 свои для каждой операции. Если перед промывкой проводится улавливание электролита, то К0 уменьшают введением коэффициента 0,4 при одной ванне улавливания.

Расход воды на промывку после обезжиривания:

К0 = 600;

Количество ступеней промывки – 2 (1-я горячая, 2-я холодная)

|

| ||||||||||||||||||||||||

| Qобезж | = | 0,3 | 600 | * | 6180 | = | 45 413,54 | л/год | ||||||||||||||||

Количество горячей воды составляет 0,5 от общего количества воды и равно :

| Qобезж.гор. | = | Qобезж.хол. | = | 22 706,77 | л/год |

Расход воды на промывку после активирования:

К0 = 700;

Количество ступеней промывки – 2 (2-е ступени холодные)

|

| |||||||||||||||||||||||||||||

| Qакт | = | 0,3 | 700 | * | 6180 | = | 49 052,23 | л/год | |||||||||||||||||||||

| Qакт.хол. | = | 49 052,23 | л/год | ||||||||||||||||||||||||||

Промывка после меднения:

К0 = 6000;

Количество ступеней промывки – 2 (1-я холодная, 2-я горячая);

После осаждения меди проводится улавливание электролита.

|

| ||||||||||||||||||||||||||||||

| Qмедь | = | 0,3 | 6000 | * | 0,40 | * | 6180 | = | 90 827,08 | л/год | ||||||||||||||||||||

Количество горячей воды принимается равной 1/3 от общего количества.

| 1/3 | Qмедь.общ. | = | Qмедь.гор. | = | 30 275,69 | л/год |

Промывка после никелирования:

К0 = 2500;

Количество ступеней промывки – 2 (1-я холодная, 2-я горячая);

После осаждения никеля проводится улавливание электролита.

|

| ||||||||||||||||||||||||||||

| Qник | = | 0,3 | 2500 | * | 0,4 | * | 6180 | = | 58 628,63 | л/год | ||||||||||||||||||

Количество горячей воды принимается равной 1/3 от общего количества.

| 1/3 | Qник.общ | = | Qник.гор. | = | 19 542,88 | л/год |

Итого количество воды на промывку:

| Qпром | = | Qобезж | + | Qакт | + | Qмедь | + | Qник | = | 243 921,48 | л/год | |||||||||||||||||||||||||||||

| Из них горячее | Qпром.гор | = | Qобезж.гор. | + | Qмедь.гор. | + | Qник.гор. | = | 72 525,34 | л/год | ||||||||||||||||||||||||||||||

Для определения общего количества воды необходимо также учитывать воду, идущую на приготовление растворов, корректировку электролитов, промывку ванн при чистке и т.д. расход такой воды принимается равной 20% от количества воды, идущей на промывку.

| Qэл | = | 20% | 243 921,48 | = | 48 784,30 | л/год |

| ||||

| ИТОГО | Qр | = | 292 705,78 | л/год | |||||||

2.7 РАСЧЕТ РАСХОДА МАТЕРИАЛОВ.

Химикаты и аноды расходуются на первоначальный пуск ванны и на выполнение годовой производственной программы.

2.7.1 РАСЧЕТ РАСХОДА ХИМИКАТОВ.На первоначальный пуск ванны требуется следующее количество химикатов:

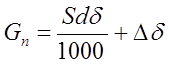

|

Где:

С – содержание каждого компонента в растворе г/л;

V – объем ванны, 250 л;

В – количество ванн, 1 шт;

Gп – расход каждого компонента, кг.

Gп = 0,5*С

Расход химикатов в процессе эксплуатации ванн определяется суммарными потерями Dg в результате уноса раствора поверхностью деталей и барабаном, корректировании, чистке ванн, фильтрации растворов, уноса в вентиляционные каналы.

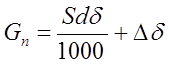

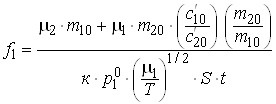

Расход химикатов на выполнении годовой программы:

| D | g | C | ( | S | + | Sn | ) | |||

| Gпр | = | 1000 | ||||||||

Где:

S – годовая покрываемая поверхность изделия 6180 м2/год;

Sn – нерабочая площадь поверхности, 0,10S 618 м2/год;

С – содержание каждого компонента в растворе г/л.

| D | g | C | ( | 6180 | + | 618,00 | ) | |||||||||||

| Gпр | = | 1000 | = | D | g | C | 6,8 | |||||||||||

Т.к. ванны обезжиривания и активации меняются один раз в месяц, то расход на годовую программу принимаем 12Gп.

Расход химикатов на химическое обезжиривание:

| NaOH | - | 30 | г/л | Gn | = | 0,5 | * | 30 | * | 12 | = | 180,00 | кг | ||||||||||

| Na3PO4 | - | 20 | г/л | Gn | = | 0,5 | * | 20 | * | 12 | = | 120,00 | кг | ||||||||||

| Na2SiO3 | - | 15 | г/л | Gn | = | 0,5 | * | 15 | * | 12 | = | 90,00 | кг | ||||||||||

| Синтанол ДС-10 | - | 10 | г/л | Gn | = | 0,5 | * | 10 | * | 12 | = | 60,00 | кг | ||||||||||

Расход химикатов на электрохимическое обезжиривание:

| NaOH | - | 20 | г/л | Gn | = | 0,5 | * | 20 | * | 12 | = | 120,00 | кг | ||||||||||

| Na3PO4 | - | 30 | г/л | Gn | = | 0,5 | * | 30 | * | 12 | = | 180,00 | кг | ||||||||||

| Na2SiO3 | - | 30 | г/л | Gn | = | 0,5 | * | 30 | * | 12 | = | 180,00 | кг | ||||||||||

| Синтанол ДС-10 | - | 2 | г/л | Gn | = | 0,5 | * | 2 | * | 12 | = | 12,00 | кг | ||||||||||

Расход материалов на активацию:

| Н2SO4 | - | 120 | г/л | Gn | = | 0,5 | * | 120 | * | 12 | = | 720,00 | кг |

Расход материалов на меднение:

| D | g | = | 0,34 | - | 0,12 | = | 0,22 | л/м2 |

| CuSO4*H2O | - | 80 | г/л | Gn | = | 0,5 | * | 80 | = | 40,00 | кг | ||||||||||||||||||||||

| Gпр | = | 6,80 | * | 0,22 | * | 80 | = | 119,64 | кг | ||||||||||||||||||||||||

| G | = | 159,64 | кг | ||||||||||||||||||||||||||||||

| К4Р2O7 | - | 350 | г/л | Gn | = | 0,5 | * | 350 | = | 175,00 | кг | ||||||||||||||||||||||

| Gпр | = | 6,80 | * | 0,22 | * | 350 | = | 523,45 | кг | ||||||||||||||||||||||||

| G | = | 698,45 | кг | ||||||||||||||||||||||||||||||

| NH4OH 25% | - | 2 | г/л | Gn | = | 0,5 | * | 2 | = | 1,00 | кг | ||||||||||||||||||||||

| Gпр | = | 6,80 | * | 0,22 | * | 2 | = | 2,99 | кг | ||||||||||||||||||||||||

| G | = | 3,99 | кг | ||||||||||||||||||||||||||||||

| C6H8O7*H2O | - | 20 | г/л | Gn | = | 0,5 | * | 20 | = | 10,00 | кг | ||||||||||||||||||||||

| Gпр | = | 6,80 | * | 0,22 | * | 20 | = | 29,91 | кг | ||||||||||||||||||||||||

| G | = | 39,91 | кг | ||||||||||||||||||||||||||||||

| Na2SeO3 | - | 0,002 | г/л | Gn | = | 0,5 | * | 0,002 | = | 0,0010 | кг | ||||||||||||||||||||||

| Gпр | = | 6,80 | * | 0,22 | * | 0,002 | = | 0,0030 | кг | ||||||||||||||||||||||||

| ИТОГО | G | = | 0,0040 | кг | |||||||||||||||||||||||||||||

Расход материалов на никелирование:

| D | g | = | 0,48 | - | 0,12 | = | 0,36 | л/м2 |

| NiSO4*7H2O | - | 300 | г/л | Gn | = | 0,5 | * | 300 | = | 150,00 | кг | |||||||||||||||||||||||

| Gпр | = | 6,80 | * | 0,22 | * | 300 | = | 448,67 | кг | |||||||||||||||||||||||||

| G | = | 598,67 | кг | |||||||||||||||||||||||||||||||

| NaCl | - | 15 | г/л | Gn | = | 0,5 | * | 15 | = | 7,50 | кг | |||||||||||||||||||||||

| Gпр | = | 6,80 | * | 0,22 | * | 15 | = | 22,43 | кг | |||||||||||||||||||||||||

| G | = | 29,93 | кг | |||||||||||||||||||||||||||||||

| H3BO3 | - | 40 | г/л | Gn | = | 0,5 | * | 40 | = | 20,00 | кг | |||||||||||||||||||||||

| Gпр | = | 6,80 | * | 0,22 | * | 40 | = | 59,82 | кг | |||||||||||||||||||||||||

| G | = | 79,82 | кг | |||||||||||||||||||||||||||||||

| 1,4-бутиндиол | - | 1,5 | г/л | Gn | = | 0,5 | * | 1,5 | = | 0,75 | кг | |||||||||||||||||||||||

| Gпр | = | 6,80 | * | 0,22 | * | 2 | = | 2,24 | кг | |||||||||||||||||||||||||

| G | = | 2,99 | кг | |||||||||||||||||||||||||||||||

| Формальдегид | - | 0,05 | г/л | Gn | = | 0,5 | * | 0,05 | = | 0,0250 | кг | |||||||||||||||||||||||

| Gпр | = | 6,80 | * | 0,22 | * | 0,050 | = | 0,0748 | кг | |||||||||||||||||||||||||

| G | = | 0,0998 | кг | |||||||||||||||||||||||||||||||

| Хлорамин-Б | - | 2,5 | г/л | Gn | = | 0,5 | * | 2,5 | = | 1,25 | кг | |||||||||||||||||||||||

| Gпр | = | 6,80 | * | 0,22 | * | 2,500 | = | 3,74 | кг | |||||||||||||||||||||||||

| G | = | 4,99 | кг | |||||||||||||||||||||||||||||||

| ОС-20 | - | 5 | г/л | Gn | = | 0,5 | * | 5 | = | 2,50 | кг | |||||||||||||||||||||||

| Gпр | = | 6,80 | * | 0,22 | * | 5,000 | = | 7,48 | кг | |||||||||||||||||||||||||

| ИТОГО | G | = | 9,98 | кг | ||||||||||||||||||||||||||||||

Для меднения:

| Sа | = | 2 | Sк | = | 65,0 | * | 2 | = | 130 | дм2 |

Т.к в ванне 2 анода, то:

| S1а | = | Sа | / | 2 | = | 65,0 | дм2 |

Принимаем:

| Длина анода | 8,00 | дм | ||

| Толщина анода | 0,10 | дм | ||

| Ширина анода | 4,00 | дм | ||

Расход анодов на первоначальный пуск:

s = lbDd

Где:

l – длина анода, 0,8 м;

b – суммарная ширина анодов, 0,4*2=0,8 м;

D – толщина анода, 0,01 м;

d – плотность металла анода, 8930 кг/м3.

s = 0,8*0,8*0,01*8930 = 57,15 кг.

Для никелирования:

| Sа | = | 2 | Sк | = | 65,0 | * | 2 | = | 130 | дм2 |

Т.к в ванне 2 анода, то:

| S1а | = | Sа | / | 2 | = | 65,0 | дм2 |

Принимаем:

| Длина анода | 8,00 | дм | ||

| Толщина анода | 0,10 | дм | ||

| Ширина анода | 4,00 | дм | ||

Расход анодов на первоначальный пуск:

s = lbDd

Где:

l – длина анода, 0,8 м;

b – суммарная ширина анодов, 0,4*2=0,8 м;

D – толщина анода, 0,01 м;

d – плотность металла анода, 8900 кг/м3.

s = 0,8*0,8*0,01*8930 = 56,96 кг.

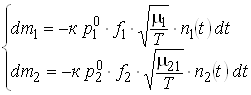

Расход анодов на выполнение годовой программы для меднения:

|

Где:

d – плотность металла анода, 8930 кг/м3;

S – годовая поверхность обработки, 6180 м2;

d - толщина покрытия, 0,012 мм;

Dd - потери при отливке анодов, сверлении, шламообразовании, 5% 33 кг;

Gп = 695.36 кг.

Расход анодов на выполнение годовой программы для никелирования:

|

Где:

d – плотность металла анода, 8900 кг/м3;

S – годовая поверхность обработки, 6180 м2;

d - толщина покрытия, 0,009 мм;

Dd - потери при отливке анодов, сверлении, шламообразовании, 5% 25 кг;

Gп = 519.77 кг.

2.7.3. СВОДНАЯ ВЕДОМОСТЬ РАСХОДА МАТЕРИАЛОВ.

| Наименование операции | Наименование материалов | Расход материала | Общая годовая потребность материалов, кг/год | ||

| на программу, кг/год | на первую загрузку, кг | ||||

| Обезжиривание | NaOH | - | 180,00 | 180,00 | |

| Na3PO4 | - | 120,00 | 120,00 | ||

| Na2SiO3 | - | 90,00 | 90,00 | ||

| Синтанол ДС-10 | - | 60,00 | 60,00 | ||

| Эл.химическое обезжиривание | NaOH | - | 120,00 | 120,00 | |

| Na3PO4 | - | 180,00 | 180,00 | ||

| Na2SiO3 | - | 180,00 | 180,00 | ||

| Синтанол ДС-10 | - | 12,00 | 12,00 | ||

| Активирование | Н2SO4 | - | 720,00 | 720,00 | |

| Осаждение меди | CuSO4*H2O | 119,64 | 40,00 | 159,64 | |

| К4Р2O7 | 523,45 | 175,00 | 698,45 | ||

| NH4OH 25% | 2,99 | 1,00 | 3,99 | ||

| C6H8O7*H2O | 29,91 | 10,00 | 39,91 | ||

| Na2SeO3 | 0,0030 | 0,0010 | 0,0040 | ||

| Осаждение никеля | NiSO4*7H2O | 448,67 | 150,00 | 598,67 | |

| NaCl | 22,43 | 7,50 | 29,93 | ||

| H3BO3 | 59,82 | 20,00 | 79,82 | ||

| 1,4-бутиндиол | 2,24 | 0,75 | 2,99 | ||

| Формальдегид | 0,0748 | 0,0250 | 0,0998 | ||

| Хлорамин-Б | 3,7400 | 1,2500 | 4,99 | ||

| ОС-20 | 7,4800 | 2,5000 | 9,98 | ||

| Анод медный | Cu | 695,3600 | 57,1500 | 752,51 | |

| Анод никелевый | Ni | 519,7700 | 56,9600 | 576,73 | |

2.8 ТЕПЛОВЫЕ РАСЧЕТЫ. 2.8.1 ТЕПЛОВОЙ РАСЧЕТ ВАННЫ ОБЕЗЖИРИВАНИЯ.

Исходные данные:

| Рабочий объем ванны | 250,0 | дм3 | = | 0,25 | м3 |

| Длина ванны | - | 0,97 | м | ||

| Ширина ванны | - | 0,55 | м | ||

| Высота ванны | - | 0,80 | м | ||

| Толщина корпуса | - | 0,01 | м | ||

Футеровки нет, щелочная ванна, поэтому стальной корпус не растворяется.

| С1 | - | удельная теплоемкость раствора | - | 4570 | Дж/кг*К | ||||||||||||||||||||||||

| r | - | плотность ратвора | - | 1,08 | кг/дм3 | ||||||||||||||||||||||||

| С2 | - | удельная теплоемкость стали | - | 481,5 | Дж/кг*К | ||||||||||||||||||||||||

| rст | - | плотность стали | - | 7,8 | * | 103 | кг/м3 | ||||||||||||||||||||||

| tн | - | 20 | С | tк | - | 70 | С | ||||||||||||||||||||||

Расчет массы корпуса:

| Gст1 | = | H | * | L | * | b | * | rст | * | 2 | = | 121,06 | кг | |||||||

| Gст2 | = | H | * | В | * | b | * | rст | * | 2 | = | 68,64 | кг | |||||||

| Gдно | = | L | * | В | * | b | * | rст | * | 2 | = | 83,23 | кг | |||||||

| Итого масса корпуса | G | - | 272,93 | кг | ||||||||||||||||

Расход тепла на разогрев ванны:

| Q2 | ||||||||||||||||||||||||||||

| Qраз. | = | Q1 | - | 2 | ||||||||||||||||||||||||

| Q1 | - | расход тепла на разогрев ванны | ||||||||||||||||||||||||||

| Q2 | - | расход тепла на компенсацию тепловых потерь | ||||||||||||||||||||||||||

| Q1 | = | ( | V | * | С1 | * | r | + | G | * | С2 | ) | * | Dt | = | 68 265,79 | кДж | |||||||||||

Q2 = q1 + q2

q1 – потери тепла нагретой жидкости через стенки

q2 – потери тепла на испарения жидкости через зеркало электролита

q1 = Sв* q1уд

q2 = Sв* q2уд

| q1уд | - | 2448 | кДж/м2 | ||||||||||||||||||

| q2уд | - | 15300 | кДж/м2 | ||||||||||||||||||

| Определение поверхности стен ванны | |||||||||||||||||||||

| Sст1 | = | H | * | L | * | 2 | = | 1,55 | м2 | ||||||||||||

| Sст2 | = | H | * | B | * | 2 | = | 0,88 | м2 | ||||||||||||

| Sдна | = | B | * | L | = | 0,53 | м2 | ||||||||||||||

| Sв | = | 2,96 | м2 | ||||||||||||||||||

Поверхность зеркала электролита:

| Sзерк | = | 0,53 | м2 |

Поэтому потери тепла:

| q1 | = | 7246 | кДж |

| ||||

| q2 | = | 8109 | кДж |

| ||||

| Q2 | = | q1 | + | q2 | = | 15355 | кДж | |

| 15355 | |||||||||||||||||||||

| Qраз. | = | 68 265,79 | + | 2 | = | 75943,33 | кДж | ||||||||||||||

Расход тепла на поддержание рабочей температуры.

| Qраб. | = | Q2 | + | Q3 | - | Q4 |

| Q3 | - | потери тепла на разогрев загружаемых деталей | ||||||

| Q4 | - | джоулево тепло, выделяемое эл. током | ||||||

Джоулево тепло вводится в систему и частично компенсирует тепловые затраты, поэтому вводится со знаком минус.

Примем время разогрева t 1 час.

| Q3 | = | ( | Gустр | * | С2 | + | Gдет | * | С2 | ) | * | Dt |

Где:

Gустр – масса устройств и приспособлений, кг;

Gдет – масса деталей, кг;

С1т, С2 – теплоемкость стали, 481,5 Дж/кгК

Примем массу приспособлений и токопроводов равной массе деталей, т.о. общая масса приспособлений и деталей равна 20 кг.

| Q3 | = | ( | 481,5 | * | 10 | + | 481,5 | * | 10 | ) | * | 50 | = | 481,5 | кДж |

| Q4 | = | 0,86 | I | U | t | = | 0,86 | * | 455 | * | 8,00 | * | 1 | = | 3130 | Вт/ч | = | 11269,44 | кДж |

| Qраб. | = | 4 567,14 | кДж |

Qраб. – то количество тепла, которое нужно ввести, для поддержания рабочей температуры 70°С.

Расход тепла за год:

| Qгод. | = | Qраз. | * | n | + | Qраб. | * | Тд |

Где:

n – количество дней разогрева, т.к. работа идет в 3 смены, то ванна разогревается 1 раз в неделю, поэтому принимаем n = 51 день.

Тд – фонд рабочего времени, 5960 ч.

| Qгод. | = | 75943,33 | * | 51 | + | 4567,14. | * | 5960 | = | 31 062 886,90 | кДж |

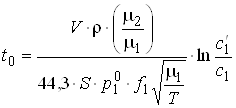

Расчет змеевика теплообменника:

| Qраз. | |||||||||

| Sзмеев | = | К | * | tср | * | t | |||

Где:

К – коэффициент теплоотдачи, К=1000 – 2000, примем К = 1000

tср – средняя температура пара, °С;

t - время разогрева, 1 ч.

| ( | t1 | - | t2 | ) | - | ( | t3 | - | t4 | ) | ||

| tср | = | 2,3 | lg | * | t1 | - | t2 | |||||

| t3 | - | t4 | ||||||||||

Где:

t1 – температура пара,140 °С;

t2– начальная температура,20 °С;

t3 – температура конденсата,90 °С;

t4– конечная температура,70 °С;

| ( | 140 | - | 20 | ) | - | ( | 90 | - | 70 | ) | 100 | |||||||||||||||||||

| tср | = | 2,3 | lg | 140 | - | 20 | = | 2,3 | lg | 6 | = | 55,87 | C | |||||||||||||||||

| 90 | - | 70 | ||||||||||||||||||||||||||||

| 75943,33 | ||||||||||||||||

| Sзмеев | = | 1000 | * | 55,87 | * | 1 | = | 1,36 | м2 | |||||||

Находим длину змеевика:

| Sзмеев | 1,36 | |||||||||||||

| L | = | p | * | D | = | 3,14 | * | 0,064 | = | 6,77 | м | |||

D – диаметр змеевика – 2 трубных дюйма, 64 мм.

Расход пара на разогрев ванны обезжиривания:

| Qраз. | 75943,33 | |||||||||||||||||||||||||||||||||||

| Рразогр | = | q` | - | q`` | = | 3128 | - | 378 | = | 27,62 | кг | |||||||||||||||||||||||||

| q` | = | t | * | Cр пара | = | 140 | * | 22,34 | = | 3128 | кДж/кг | |||||||||||||||||||||||||

| q`` | = | t | * | Cр воды | = | 90 | * | 4,20 | = | 378 | кДж/кг | |||||||||||||||||||||||||

Расход пара на годовую программу ванны обезжиривания:

| Ргод | = | Рразогр | * | n | + | Тд | * | Рраб | = | 11 297,24 | кг/год | ||||||||||||||||||||||||||

| Qраб. | 4 567,14 | ||||||||||||||||||||||||||||||||||||

| Рраб | = | q` | - | q`` | = | 3128 | - | 378 | = | 1,66 | кг | ||||||||||||||||||||||||||

2.8.2 ТЕПЛОВОЙ РАСЧЕТ ВАННЫ МЕДНЕНИЯ.

Исходные данные:

| Рабочий объем ванны | 250,0 | дм3 | = | 0,25 | м3 |

| Длина ванны | L | - | 0,97 | м |

| Ширина ванны | B | - | 0,55 | м |

| Высота ванны | H | - | 0,8 | м |

| Толщина корпуса | b | - | 0,01 | м |

| Толщина футеровки | d | - | 0,02 | м |

Ванна футерована пластикатом.

| С1 | - | удельная теплоемкость раствора | - | 4150 | Дж/кг*К |

| |||||||||||||||||||||||||||||||||||||||||||||||||||

| ρ | - | плотность ратвора | - | 1,16 | кг/дм3 |

| |||||||||||||||||||||||||||||||||||||||||||||||||||

| С2 | - | удельная теплоемкость стали | - | 481,5 | Дж/кг*К |

| |||||||||||||||||||||||||||||||||||||||||||||||||||

| ρ ст | - | плотность стали | - | 7,8 | * | 103 | кг/дм3 |

| |||||||||||||||||||||||||||||||||||||||||||||||||

| ρ пласт | - | плотность пластиката | - | 1,4 | * | 103 | кг/дм3 |

| |||||||||||||||||||||||||||||||||||||||||||||||||

| tн | - | 20 | С | tк | - | 40 | С |

| |||||||||||||||||||||||||||||||||||||||||||||||||

Расчет массы корпуса:

| Gст1 | = | H | * | L | * | b | * | ρст | * | 2 | = | 121.06 | кг |

| |||||||||||||||||||||||||

| Gст2 | = | H | * | В | * | b | * | ρст | * | 2 | = | 68.64 | кг |

| |||||||||||||||||||||||||

| Gдно | = | L | * | В | * | b | * | ρст | * | 2 | = | 83.23 | кг |

| |||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||

| Итого масса корпуса | Gк | - | 272.93 | кг | |||||||||||||||||||||||||||||||||||

Расчет массы футеровки:

| Gст1 | = | H | * | L | * | d | * | ρпласт | * | 2 | = | 43.15 | кг |

| ||||||||

| Gст2 | = | H | * | В | * | d | * | ρпласт | * | 2 | = | 24.46 | кг |

| ||||||||

| Gдно | = | L | * | В | * | d | * | ρпласт | * | 2 | = | 29.66 | кг |

| ||||||||

| Итого масса футеровки | Gф | - | 97.27 | кг | ||||||||||||||||||

Итого масса корпуса ванны с футеровкой: 370,2 кг.

Расход тепла на разогрев ванны:

| Q2 | ||||||||||||||||||||||||||||||||||||||||||||

| Qраз. | = | Q1 | - | 2 | ||||||||||||||||||||||||||||||||||||||||

| Q1 | - | расход тепла на разогрев ванны | ||||||||||||||||||||||||||||||||||||||||||

| Q2 | - | расход тепла на компенсацию тепловых потерь | ||||||||||||||||||||||||||||||||||||||||||

| Q1 | = | ( | V | * | С1 | * | ρ | + | G | * | С2 | + | G | * | С3 | ) | * | Dt | = | ( | 0.25 | * | 4150 | * | 1160 | + | ||||||||||||||||||

| + | 272.93 | * | 481.50 | + | 97.27 | * | 1390.0 | ) | * | 20 | = | 29 402.42 | кДж | |||||||||||||||||||||||||||||||

Q2 = q1 + q2

q1 – потери тепла нагретой жидкости через стенки

q2 – потери тепла на испарения жидкости через зеркало электролита

q1 = Sв* q1уд

q2 = Sзер* q2уд

| q1уд | - | 162 | кДж/м2 | ||||||||||||

| q2уд | - | 1440 | кДж/м2 | ||||||||||||

| Sст1 | = | H | * | L | * | 2 | = | 1.55 | м2 | ||||||

| Sст2 | = | H | * | B | * | 2 | = | 0.88 | м2 | ||||||

| Sдна | = | B | * | L | = | 0.53 | м2 | ||||||||

Итого площадь поверхности ванны: 2,96 м2

Поверхность зеркала электролита:

| Sзерк | = | 0,53 | м2 |

Поэтому потери тепла:

| q1 | = | 479,5 | кДж |

| ||||

| q2 | = | 763,2 | кДж |

| ||||

| Q2 | = | q1 | + | q2 | = | 1243 | кДж | |

| 1243 | |||||||||||||||||||||

| Qраз. | = | 68 265,79 | + | 2 | = | 30023,78 | кДж | ||||||||||||||

Расход тепла на поддержание рабочей температуры.

| Qраб. | = | Q2 | + | Q3 | - | Q4 |

| Q3 | - | потери тепла на разогрев загружаемых деталей |

| Q4 | - | джоулево тепло, выделяемое эл. током |

Джоулево тепло вводится в систему и частично компенсирует тепловые затраты, поэтому вводится со знаком минус.

Примем время разогрева t 1 час.

| Q3 | = | ( | Gустр | * | С2 | + | Gдет | * | С2 | ) | * | Δt |

Где:

Gустр – масса устройств и приспособлений, кг;

Gдет – масса деталей, кг;

С1т, С2 – теплоемкость стали, 481,5 Дж/кгК

Примем массу приспособлений и токопроводов равной массе деталей, т.о. общая масса приспособлений и деталей равна 20 кг.

| Q3 | = | ( | 481,5 | * | 10 | + | 481,5 | * | 10 | ) | * | 20 | = | 144,45 | кДж |

| Q4 | = | 0,86 | I | U | τ | = | 0,86 | * | 101 | * | 2,2 | * | 1 | = | 190,1 | Вт/ч | = | 684,53 | кДж |

| Qраб. | = | 702,64 | кДж |

Qраб. – то количество тепла, которое нужно ввести, для поддержания рабочей температуры 40°С.

Расход тепла за год:

| Qгод. | = | Qраз. | * | n | + | Qраб. | * | Тд |

Где:

n – количество дней разогрева, т.к. работа идет в 3 смены, то ванна разогревается 1 раз в неделю, поэтому принимаем n = 51 день.

Тд – фонд рабочего времени, 5960 ч.

| Qгод. | = | 30023,78 | * | 51 | + | 702,64. | * | 5960 | = | 5 706 963.89 | кДж |

Расчет змеевика теплообменника:

| Qраз. | |||||||||

| Sзмеев | = | К | * | tср | * | τ | |||

Где:

К – коэффициент теплоотдачи, К=1000 – 2000, примем К = 1000

tср – средняя температура пара, °С;

t - время разогрева, 1 ч.

| ( | t1 | - | t2 | ) | - | ( | t3 | - | t4 | ) |

| |||

| tср | = | 2,3 | lg | * | t1 | - | t2 | |||||||

| t3 | - | t4 |

| |||||||||||

Где:

t1 – температура пара,140 °С;

t2– начальная температура,20 °С;

t3 – температура конденсата,90 °С;

t4– конечная температура,40 °С;

| ( | 140 | - | 20 | ) | - | ( | 90 | - | 40 | ) | 70 | |||||||||||||||||||||||||||||||||

| tср | = | 2,3 | lg | 140 | - | 20 | = | 2,3 | lg | 2 | = | 80,05 | C |

| ||||||||||||||||||||||||||||||

| 90 | - | 40 |

| 30023,78 | ||||||||||||||||

| Sзмеев | = | 1000 | * | 80,05 | * | 1 | = | 0,38 | м2 | |||||||

Находим длину змеевика:

| Sзмеев | 0,38 | |||||||||||||

| L | = | π | * | D | = | 3,14 | * | 0,064 | = | 1,89 | м | |||

D – диаметр змеевика – 2 трубных дюйма, 64 мм.

Расход пара на разогрев ванны меднения:

| Qраз. | 30023,78 | |||||||||||||||||||||||||||||||||||

| Рразогр | = | q` | - | q`` | = | 3128 | - | 378 | = | 10,92 | кг | |||||||||||||||||||||||||

| q` | = | t | * | Cр пара | = | 140 | * | 22,34 | = | 3128 | кДж/кг | |||||||||||||||||||||||||

| q`` | = | t | * | Cр воды | = | 90 | * | 4,20 | = | 378 | кДж/кг | |||||||||||||||||||||||||

Расход пара на годовую программу ванны меднения:

| Ргод | = | Рразогр | * | n | + | Тд | * | Рраб | = | 11 297,24 | кг/год | ||||||||||||||||||||||||||||||||||||

| Qраб. | 4 567,14 | ||||||||||||||||||||||||||||||||||||||||||||||

| Рраб | = | q` | - | q`` | = | 3128 | - | 378 | = | 1,66 | кг |

| |||||||||||||||||||||||||||||||||||

2.8.2 ТЕПЛОВОЙ РАСЧЕТ ВАННЫ НИКЕЛИРОВАНИЯ.

Исходные данные:

| Рабочий объем ванны | 250,0 | дм3 | = | 0,25 | м3 |

| Длина ванны | L | - | 0,97 | м |

| Ширина ванны | B | - | 0,55 | м |

| Высота ванны | H | - | 0,8 | м |

| Толщина корпуса | b | - | 0,01 | м |

| Толщина футеровки | d | - | 0,02 | м |

Ванна футерована пластикатом.

| С1 | - | удельная теплоемкость раствора | - | 4110 | Дж/кг*К |

| |||||||||||||||||||||||||||||||||||||||||||||||||||

| ρ | - | плотность раствора | - | 1,12 | кг/дм3 |

| |||||||||||||||||||||||||||||||||||||||||||||||||||

| С2 | - | удельная теплоемкость стали | - | 481,5 | Дж/кг*К |

| |||||||||||||||||||||||||||||||||||||||||||||||||||

| ρ ст | - | плотность стали | - | 7,8 | * | 103 | кг/дм3 |

| |||||||||||||||||||||||||||||||||||||||||||||||||

| ρ пласт | - | плотность пластиката | - | 1,4 | * | 103 | кг/дм3 |

| |||||||||||||||||||||||||||||||||||||||||||||||||

| tн | - | 20 | С | tк | - | 50 | С |

| |||||||||||||||||||||||||||||||||||||||||||||||||

Расчет массы корпуса:

| Gст1 | = | H | * | L | * | b | * | ρст | * | 2 | = | 121.06 | кг |

| |||||||||||||||||||||||||

| Gст2 | = | H | * | В | * | b | * | ρст | * | 2 | = | 68.64 | кг |

| |||||||||||||||||||||||||

| Gдно | = | L | * | В | * | b | * | ρст | * | 2 | = | 83.23 | кг |

| |||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||

| Итого масса корпуса | Gк | - | 272.93 | кг | |||||||||||||||||||||||||||||||||||

Расчет массы футеровки:

| Gст1 | = | H | * | L | * | d | * | ρпласт | * | 2 | = | 43.15 | кг |

| ||||||||

| Gст2 | = | H | * | В | * | d | * | ρпласт | * | 2 | = | 24.46 | кг |

| ||||||||

| Gдно | = | L | * | В | * | d | * | ρпласт | * | 2 | = | 29.66 | кг |

| ||||||||

| Итого масса футеровки | Gф | - | 97.27 | кг | ||||||||||||||||||

Итого масса корпуса ванны с футеровкой: 370,2 кг.

Расход тепла на разогрев ванны:

| Q2 | ||||||||||||||||||||||||||||||||||||||||||||

| Qраз. | = | Q1 | - | 2 | ||||||||||||||||||||||||||||||||||||||||

| Q1 | - | расход тепла на разогрев ванны | ||||||||||||||||||||||||||||||||||||||||||

| Q2 | - | расход тепла на компенсацию тепловых потерь | ||||||||||||||||||||||||||||||||||||||||||

| Q1 | = | ( | V | * | С1 | * | ρ | + | G | * | С2 | + | G | * | С3 | ) | * | Δt | = | ( | 0.25 | * | 4110 | * | 1160 | + | ||||||||||||||||||

| + | 272.93 | * | 481.50 | + | 97.27 | * | 1390.0 | ) | * | 30 | = | 42442,92 | кДж | |||||||||||||||||||||||||||||||

Q2 = q1 + q2

q1 – потери тепла нагретой жидкости через стенки

q2 – потери тепла на испарения жидкости через зеркало электролита

q1 = Sв* q1уд

q2 = Sзер* q2уд

| q1уд | - | 162 | кДж/м2 | ||||||||||||

| q2уд | - | 1440 | кДж/м2 | ||||||||||||

| Sст1 | = | H | * | L | * | 2 | = | 1.55 | м2 | ||||||

| Sст2 | = | H | * | B | * | 2 | = | 0.88 | м2 | ||||||

| Sдна | = | B | * | L | = | 0.53 | м2 | ||||||||

Итого площадь поверхности ванны: 2,96 м2

Поверхность зеркала электролита:

| Sзерк | = | 0,53 | м2 |

Поэтому потери тепла:

| q1 | = | 479,5 | кДж |

| ||||

| q2 | = | 763,2 | кДж |

| ||||

| Q2 | = | q1 | + | q2 | = | 1243 | кДж | |

| 1243 | |||||||||||||||||||||

| Qраз. | = | 42442,93 | + | 2 | = | 43064,28 | кДж | ||||||||||||||

Расход тепла на поддержание рабочей температуры.

| Qраб. | = | Q2 | + | Q3 | - | Q4 |

| Q3 | - | потери тепла на разогрев загружаемых деталей |

| Q4 | - | джоулево тепло, выделяемое эл. током |

Джоулево тепло вводится в систему и частично компенсирует тепловые затраты, поэтому вводится со знаком минус.

Примем время разогрева t 1 час.

| Q3 | = | ( | Gустр | * | С2 | + | Gдет | * | С2 | ) | * | Δt |

Где:

Gустр – масса устройств и приспособлений, кг;

Gдет – масса деталей, кг;

С1т, С2 – теплоемкость стали, 481,5 Дж/кгК

Примем массу приспособлений и токопроводов равной массе деталей, т.о. общая масса приспособлений и деталей равна 20 кг.

| Q3 | = | ( | 481,5 | * | 10 | + | 481,5 | * | 10 | ) | * | 20 | = | 144,45 | кДж |

| Q4 | = | 0,86 | I | U | τ | = | 0,86 | * | 201 | * | 2,1 | * | 1 | = | 354,4 | Вт/ч | = | 1275,71 | кДж |

| Qраб. | = | 183,69 | кДж |

Qраб. – то количество тепла, которое нужно ввести, для поддержания рабочей температуры 50°С.

Расход тепла за год:

| Qгод. | = | Qраз. | * | n | + | Qраб. | * | Тд |

Где:

n – количество дней разогрева, т.к. работа идет в 3 смены, то ванна разогревается 1 раз в неделю, поэтому принимаем n = 51 день.

Тд – фонд рабочего времени, 5960 ч.

| Qгод. | = | 43064,28 | * | 51 | + | 183,69 | * | 5960 | = | 3 273 864.04 | кДж |

|

Расчет змеевика теплообменника:

| Qраз. | |||||||||

| Sзмеев | = | К | * | tср | * | τ | |||

Где:

К – коэффициент теплоотдачи, К=1000 – 2000, примем К = 1000

tср – средняя температура пара, °С;

t - время разогрева, 1 ч.

| ( | t1 | - | t2 | ) | - | ( | t3 | - | t4 | ) |

| |||

| tср | = | 2,3 | lg | * | t1 | - | t2 | |||||||

| t3 | - | t4 |

| |||||||||||

Где:

t1 – температура пара,140 °С;

t2– начальная температура,20 °С;

t3 – температура конденсата,90 °С;

t4– конечная температура,50 °С;

| ( | 140 | - | 20 | ) | - | ( | 90 | - | 50 | ) | 80 | |||||||||||||||||||||||||||||||||

| tср | = | 2,3 | lg | 140 | - | 20 | = | 2,3 | lg | 3 | = | 72,9 | C |

| ||||||||||||||||||||||||||||||

| 90 | - | 50 |

| 43064,28 | ||||||||||||||||

| Sзмеев | = | 1000 | * | 72,90 | * | 1 | = | 0,59 | м2 | |||||||

Находим длину змеевика:

| Sзмеев | 0,59 | |||||||||||||

| L | = | π | * | D | = | 3,14 | * | 0,064 | = | 2,94 | м | |||

D – диаметр змеевика – 2 трубных дюйма, 64 мм.

Расход пара на разогрев ванны никелирования:

| Qраз. | 43064,28 | |||||||||||||||||||||||||||||||||||

| Рразогр | = | q` | - | q`` | = | 3128 | - | 378 | = | 15,66 | кг | |||||||||||||||||||||||||

| q` | = | t | * | Cр пара | = | 140 | * | 22,34 | = | 3128 | кДж/кг | |||||||||||||||||||||||||

| q`` | = | t | * | Cр воды | = | 90 | * | 4,20 | = | 378 | кДж/кг | |||||||||||||||||||||||||

Расход пара на годовую программу ванны никелирования:

| Ргод | = | Рразогр | * | n | + | Тд | * | Рраб | = | 1 190,67 | кг/год | ||||||||||||||||||||||||||||||||||||

| Qраб. | 183,69 | ||||||||||||||||||||||||||||||||||||||||||||||

| Рраб | = | q` | - | q`` | = | 3128 | - | 378 | = | 0,07 | кг |

| |||||||||||||||||||||||||||||||||||

4. СПИСОК ЛИТЕРАТУРЫ

1. Беленький М.А., Иванов А.Ф. Электроосаждение металлических покрытий. Справ. изд. М.: «Металлургия», 1985.

2. Гальванические покрытия в машиностроении. Справочник/Под ред. Шлугера М.И. М.: «Машиностроение», 1985.

3. Зальцман Л.Г., Черная С.М. Спутник гальваника. К.:1989.

4. Блестящие электролитические покрытия/Под ред. Матулиса Ю.Ю. Вильнюс.: «Минтис», 1969.

5. Каданер Л.И. Справочник по гальваностегии. К.: «Техника», 1976.

6. Кудрявцев В.Т. Электролитические покрытия металлами. М.: «Химия», 1979.

7. Лайнер В.И. Защитные покрытия металлов. М.: «Машиностроение», 1974.

8. Лайнер В.И. Современная гальванотехника. М.: «Металлургия», 1967.

9. Пурин Б.А. Электроосаждение из пирофосфатных электролитов. Рига: Зинатне, 1975.

10. Ямпольский А.М. Меднение и никелирование. Л.: «Машиностроение», 1977.

11. Ямпольский А.М. Ильин В.А. Краткий справочник гальванотехника. Л.: «Машиностроение», 1981.

Похожие работы

... , технической и патентной литературы (пп.1.1-1.5, [90, 91, 190]) по опыту использования многокомпонентных конденсированных структур, а также используя результаты фундаментальных исследований в области получения различных конденсационных покрытий [27, 54, 60, 124, 125, 135, 142], можно предложить достаточно наглядную классификацию всех существующих и принципиально возможных методов получения ...

... стекает в ванну. 2.5.3 Детали на подвесках необходимо располагать таким образом, чтобы обеспечить минимальную задержку растворов в глухих отверстиях, пазах. 2.5.4 Промывку деталей после гальванической обработке рекомендуется производить вначале в ваннах с непроточной водой (уловителях), а затем в ваннах с проточной водой. Применение ванн-сборников позволяет задержать в них значительную ...

... они брали ту самую "чистую" медь, почему соединили ее именно с оловом, а не с каким-нибудь другим металлом, в каких месторождениях встречается в природе медь, в каких именно химических соединениях, где эти месторождения расположены и насколько легко было древним людям ее вырабатывать и переплавлять? Очень странно, что кабинетные историки совершенно не утруждают себя подобными вопросами. А, ведь, ...

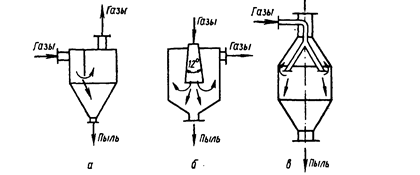

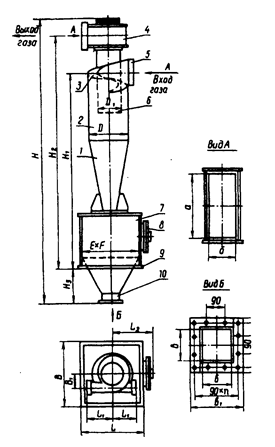

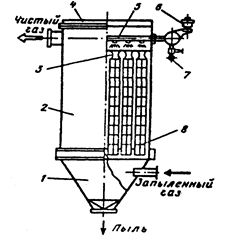

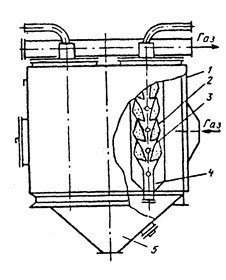

... концентрация пыли в выбросах цеха снизится и будет находится в пределах показателя ПДВ или будет превышать его незначительно. 6.3 Описание технологической схемы очистки выбросов цеха литья пластмасс В цехе литья пластмасс основными источниками загрязнения атмосферного воздуха являются термопластавтоматы в количестве 12 штук и сушильные шкафы, в которых ведется подготовка материала к ...

0 комментариев