Навигация

Расчёт реальных передаточных чисел и вычисление относительной погрешности

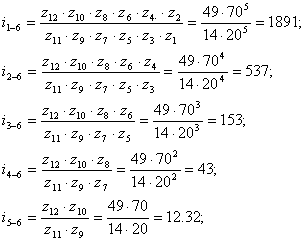

2.4. Расчёт реальных передаточных чисел и вычисление относительной погрешности.

2.4.1. Действительное передаточное число ступени редуктора определяется по формуле:

![]()

где zзк и zш – соответственно числа зубьев зубчатого колеса и шестерни, входящих в зацепление;

U1=![]() =1.56; U2=

=1.56; U2=![]() =1.74;

=1.74;

U3=![]() =3.05; U4=

=3.05; U4=![]() =5.30;

=5.30;

U5=![]() =5.85;

=5.85;

Следовательно, Uред = U1×U2×U3×U4×U5

Uред = 1.56×1.74×3.05×5.30×5.85=256.688

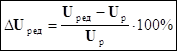

2.4.2. Относительная погрешность определяется по формуле:

,

,

где Uред – истинное значение передаточного числа редуктора;

Uр – приближённое передаточное число редуктора![]()

![]()

![]() не должно превышать допустимого значения ±2%

не должно превышать допустимого значения ±2%

![]() - 0.177%

- 0.177%

Такой процент погрешности удовлетворяет заданной точности:

|- 0.177|% < 2%

2.5. Расчёт угловых скоростей вращения валов редуктора.

Угловая частота вращения вала ( в об/с )двигателя определяется по формуле:

![]()

![]()

где ![]() – угловая частота вращения вала двигателя,

– угловая частота вращения вала двигателя,

![]() – угловая частота вращения последующих валов;

– угловая частота вращения последующих валов;

![]()

![]()

![]()

![]()

![]()

![]()

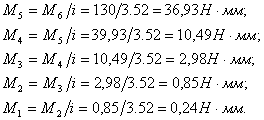

2.6. Расчёт крутящих моментов валов производиться по формуле:

![]()

![]()

где W1- мощность на валу двигателя (в Вт);

Wi – мощность последующих валов (в Вт);

Ti – крутящий момент на валу (в Нмм);

h- к.п.д. ступени h = 0.97

W1=4.5;

![]()

W11=4.5×0.97=4.365; ![]()

W111=4.365×0.97=4.23; ![]()

W1v=4.23×0.97=4.11; ![]()

Wv=4.11×0.97=3.98; ![]()

Wv1=3.98×0.97=3.86; ![]()

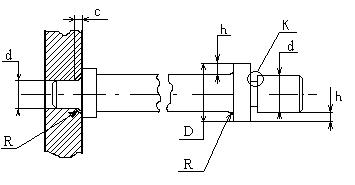

2.7. Расчёт диаметров валов и подбор подшипников.

2.7.1. Примерный расчёт диаметров валов.

Диаметр вала под подшипник определяется по формуле (см.[2]):

![]() ;

;

Диаметр вала под зубчатое колесо/шестерню принимается равным:

![]() ;

;

dII=4×0.4=1.6; DII=1.6×1.6=2.56;

dIII=4×0.5=2.0; DIII=2.0×1.6=3.2;

dIV=4×0.5=2.0; DIV=2.0×1.6=3.2;

dV=4×0.6=2.4; DV=2.4×1.6=3.84;

dVI=4×0.6=2.4; DVI=2.4×1.6=3.84;

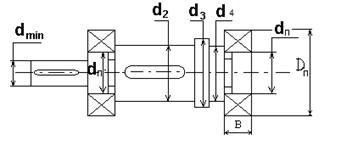

2.7.2. Подбор действительных размеров валов в соответствии с размерами подшипников:

В таблице №1 приведены сведения о подшипниках сверхлёгкой стали:

| № п/п | Условное обозначение | Внутренний диаметр подшипника, d, мм | Внешний диаметр подшипника, D, мм | Ширина, B, мм |

| 1 | 1000091 | 1.0 | 4.0 | 1.6 |

| 2 | 1000092 | 2.0 | 6.0 | 2.3 |

| 3 | 1000093 | 3.0 | 8.0 | 3.0 |

| 4 | 1000094 | 4.0 | 11.0 | 4.0 |

таблица №1 ”Подшипники”

В соответствии с таблицей №1 принимаем следующие значения для валов:

| № п/п | 1 | 2 | 3 | 4 | 5 |

| Условное обозначение подшипника | 1000091 | 1000092 | 1000094 | 1000093 | 1000094 |

| Внутренний диаметр подшипника, d, мм | 1.0 | 2.0 | 4.0[1] | 3.0 | 4.0 |

| Внешний диаметр подшипника, D, мм | 4.0 | 6.0 | 11.0 | 8.0 | 11.0 |

| Ширина, B, мм | 1.6 | 2.3 | 4.0 | 3.0 | 4.0 |

| Диаметр вала, di, мм | 1.0 | 2.0 | 4.0 | 3.0 | 4.0 |

| Диаметр вала, Di, мм | 1.6 | 3.2 | 6.4 | 4.8 | 6.4 |

2.7.3. В соответствии с толщиной большего подшипника (№4) выбираем толщину пластин редуктора:

подшипник №4(1000094): B = 4.0 (мм);

Принимаем толщину пластин редуктора равной В¢ = 4.5 (мм).

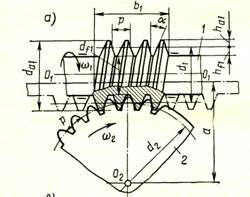

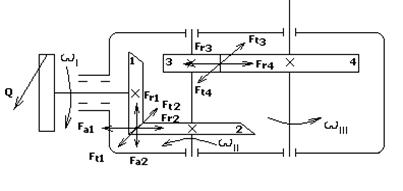

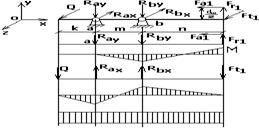

3. Проверочный силовой расчёт выходной зубчатой передачи.

Сделаем проверочный силовой расчёт на выносливость выходной зубчатой передачи по изгибной усталости.

Условие прочности:

![]() , (3.1)

, (3.1)

где ![]() - напряжение при изгибе;

- напряжение при изгибе;

[![]() ] - предельно допустимое напряжение при изгибе, определяемое по формуле:

] - предельно допустимое напряжение при изгибе, определяемое по формуле:

для колеса: ![]()

![]() (3.2.1),

(3.2.1),

для шестерни: ![]() (3.2.2);

(3.2.2);

где sT- предел текучести материала (в Н/мм2);

sB - предел прочности материала (в Н/мм2);

s-1 – предел выносливости материала, определяемый по формуле:

![]() , (3.2.3)

, (3.2.3)

Sn - запас прочности;

kFC = 0.8 - коэффициент, учитывающий влияние реверсивности передачи;

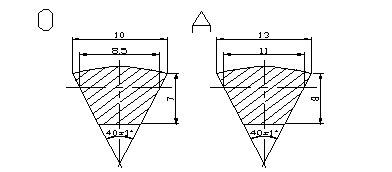

m - модуль зубчатого колеса;

YF - коэффициент, учитывающий влияние формы зуба;

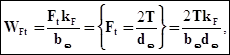

WFt -![]() удельная, нагрузка по ширине зуба, определяемая по формуле:

удельная, нагрузка по ширине зуба, определяемая по формуле:

(3.3)

(3.3)

где T – крутящий момент, действующий на зубчатое колесо;

kF - коэффициент, учитывающий влияние неравномерности распределения нагрузки;

![]() , (3.4)

, (3.4)

где ![]() - коэффициент, учитывающий влияние неравномерности распределения нагрузки между зубьями;

- коэффициент, учитывающий влияние неравномерности распределения нагрузки между зубьями;

![]() - коэффициент, учитывающий влияние неравномерности распределения нагрузки по ширине зуба;

- коэффициент, учитывающий влияние неравномерности распределения нагрузки по ширине зуба;

![]() - коэффициент, учитывающий влияние динамической нагрузки;

- коэффициент, учитывающий влияние динамической нагрузки;

bw -рабочая ширина венца зубчатой передачи;

dw=d -диаметр делительной окружности зубчатого колеса.

1). Проведём расчёт на выносливость колеса.

Материал колеса: Бр. ОЦ 4-3т

![]() Мпа;

Мпа;

![]() Мпа;

Мпа;

По формуле (3.2.1) определяем :

![]()

По [3]: ![]() =1;

=1; ![]() =1.02;

=1.02;

![]()

По формуле (3.4) определяем ![]() :

:

![]() =1×1.02×1.089=1.11

=1×1.02×1.089=1.11

По формуле (3.3) определяем ![]() :

:

![]() ;

;

По [3]: ![]() для z = 117;

для z = 117;

По формуле (3.1) определяем ![]() :

:

![]()

133.56 < 139.2 т.е. ![]() <

< ![]() ;

;

Условие прочности выполняется.

2). Проведём расчёт на выносливость шестерни.

Материал шестерни: Сталь 40ХН, обработка - улучшение

![]() МПа;

МПа;

Sn = 1.1

По формуле (3.2.3) определяем:

![]()

По формуле (3.2.2) определяем:

![]()

По [3]: ![]() =1;

=1; ![]() =1.02;

=1.02;

![]()

По формуле (3.4) определяем ![]() :

:

![]() =1×1.02×1.508=1.538;

=1×1.02×1.508=1.538;

По формуле (3.3) определяем ![]() :

:

![]() ;

;

По [3]: ![]() для z = 20;

для z = 20;

По формуле (3.1) определяем ![]() :

:

![]()

258.77 < 381.8 т.е. ![]() <

< ![]() ;

;

Условие прочности выполняется.

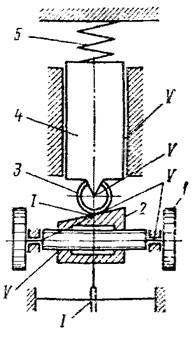

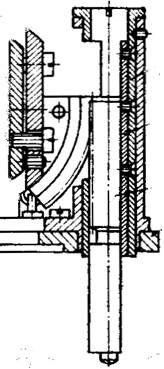

4. Расчёт предохранительной фрикционной муфты.

Проведём расчёт числа дисков предохранительной фрикционной муфты, исходя из следующих условий:

1. Наружный диаметр трущихся поверхностей D2=8, (определён в процессе конструирования);

2. Внутренний диаметр трущихся поверхностей D1=3, (определён в процессе конструирования);

Похожие работы

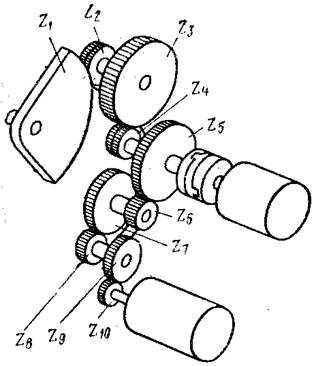

... профиль головки зуба, доведённый до цилиндра, оформленного конструктивно в виде так называемой цевки. Поэтому цевочное зацепление целесообразно назвать цевочным часовым зацеплением. 5. Разработка кинематической схемы а) Определение обще-передаточного отношения. Zi+1 – число зубьев ведомого колеса. б) Определение числа ступеней. Точность работы будет тем больше, чем меньше число ...

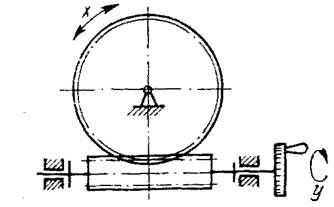

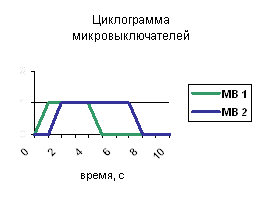

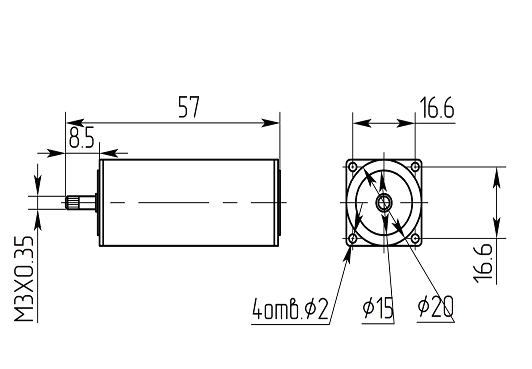

вляет собой четырёхступенчатый редуктор. Привод механизма осуществляется электродвигателем серии ДПМ-20 переменного тока, широко применяющегося в системах автоматики. В данном курсовом проекте программный механизм приводится в действие от электродвигателя постоянного тока серии ДПМ (тип двигателя из условия ДПМ-20). Распределение передаточных отношений производится с учетом получения минимальных ...

... 5 установить в опоры скольжения корпуса поз.11. 7. Установить крышку поз12 и прикрутить ее винтами поз.15 и штифтами поз.20. Заключение В курсовом проекте спроектирован редуктор программного механизма. Все требования удовлетворены, и поставленные задачи выполнены. Достигнута необходимая точность работы устройства. В конструкции имеются унифицированные детали. Использованы типовые методы ...

... w и Т заносятся в таблицу 3.1. Примечание. Для одноступенчатого редуктора крутящий момент определяется по формуле , [Н·м]; , [Н·м]; [Н·м]; , [Н·м]. [Н·м]. Расчет клиноременной передачи Расчет клиноременной передачи проводим исходя из ранее рассчитанной мощности электродвигателя, Рэд и принятого передаточного отношения клиноременной передачи iр.п.=2. Определение сечения ремня ...

0 комментариев