Навигация

Исходное сырье и материалы, применяемые для изготовления ферритов

4.2. Исходное сырье и материалы, применяемые для изготовления ферритов

Ферриты получают при высокотемпературной обработке смеси окислов, вступающих между собой в реакцию в твердой фазе. Происходящая при этом взаимная диффузия ионов металлов приводит к образованию соединений типа МеFe2O4 или боле сложных типов в зависимости от природы феррита. Для взаимной диффузии ионов необходим контакт между отдельными частицами окислов (именно окислов, т.к. при разложении солей образуются также окислы, которые участвуют непосредственно в образовании феррита). Все факторы, приводящие к увеличению скорости взаимной диффузии ионов при нагревании смеси порошков, способствуют ускорению образования ферритов. К числу таких факторов относятся, например, величина частиц реагирующих веществ, взаимный контакт, и т.п.

Выпускаемые промышленностью окислы и соли, используемые для производства ферритов, различаются по их квалификации, например "Ч" - чистые, "ЧДА" - чистые для анализа, "ХЧ" - химически чистые и др. Эти окислы отличаются по степени частоты, т.е. количественному содержанию примесей. Например, никель углекислый (NiCO3), квалификации "ЧДА", выпускаемый промышленностью по ГОСТ 4466-48 содержит следующие примеси (в %): вещества, нерастворимые в соляной кислоте - 0,01; хлориды - 0,005; сульфиты - 0,01; железо - 0,001; кобальт - 0,05; цинк - 0,05; щелочные и щелочноземельные металлы (в виде сульфатов) - 0,4. В той же соли, но квалификации "Ч" содержание примесей больше. Кроме того, может измениться и качественный состав примесей.

Исходные вещества различаются также по размеру и форме частиц, удельной поверхности, активности. При этом сырье отличается по качественному содержанию примесей и содержанию влаги (влажности) как в различных партиях, так и в различных упаковках одной партии. Поэтому при производстве ферритов исходные материалы усредняют: перемешивают разные партии сырья и разные упаковки одной партии. Содержание основного вещества определяют на усредненных партиях сырья.

Реакция в твердой фазе (при нагреве порошков) протекает неодинаково в окислах, очищенных от примесей, и содержащих примеси. Установлено, что наличие некоторых примесей, как правило, способствует процессам, протекающим при реакции в твеердой фазе. Однако очень важно для каждого вида феррита определить допустимый качественный и количественный состав примесей, который позволит полусать одинаковые по характеристикам ферриты на различных партиях исходного сырья. От этого в большой степени зависят повторяемость и воспроизводимость технологического процесса получения ферритов.

Критерии оценки качества исходного сырья для производства ферритов должны быть установлены и по другим физико-химическим параметрам. До сих пор, однако, такие критерии для исходных веществ не выработаны. Поэтому возникает необходимость в подборе исходного сырья экспериментальным путем: изготовлением пробных партий ферритов из различных партий сырья и соответствующей корректировки технологических процессов.

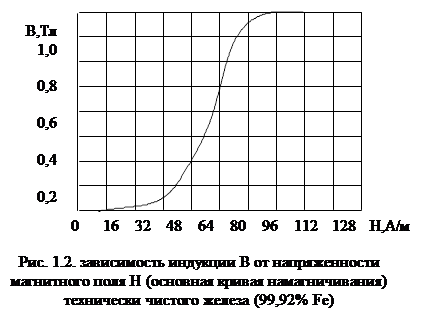

Окись железа является основной составляющей частью всех ферритов. Ее физико-химические характеристики оказывают определяющее влияние на характеристики ферритовых элементов. Окись железа имеет три модификации: a - Fe2O3 - парамагнитная, g и d - Fe2O3 - обе ферромагнитные. Из них d - Fe2O3 сохраняется лишь при низкой температуре и при нагреве до 110°С переходит в a - Fe2O3. Температурный интервал g - Fe2O3 различен для разного состояния g - Fe2O3 и свойств примесей. Обычно промышленная окись железа содержит смесь a - Fe2O3 и g - Fe2O3, при этом наиболее активной составляющей является g - Fe2O3. Чем выше ее содержание, тем активнее ферритовая шихта. Поэтому при производстве ферритов важно знать соотношение этих модификаций Fe2O3 в исходной окиси железа.

Процентное содержание их можно регулировать с помощью магнитного разделения g и a модификаций, учитывая, что g - Fe2O3 - магнитна, а a - Fe2O3 - немагнитна.

Активность исходной порошкообразной окиси железа зависит от формы и размера ее частиц. Наибольшей активностью обладает окись железа с "игольчатой" формой частиц, наименьшей - с "кубической". Чем мельче размер частиц порошка окиси железа, тем, как правило, выше активность. Т.к. удельная поверхность порошка обратно пропорциональна размеру его частиц, то активность окиси железа растет с увеличением удельной поверхности.

Физико-химические характеристики окиси железа (и других окислов) существенно зависят от способа получения ее из различных солей и других химических соединений.

Так, активность окиси железа, полученной из различных солей (сульфата, карбоната, оксалата, соли Мора), наибольшая у оксалата и наименьшая у сульфата.

Температура разложения солей, из которых получают исходные материалы для производства ферритов, также оказывают значительное влияние на физико-химические характеристики порошков. Так, например, разложение карбоната железа квалификации "ЧДА" при различных температурах (200, 400, 600, 800 и 100°С) в течение 4 часов снижает значение удельной поверхности (увеличивает средний размер частиц), получаемой Fe2O3. Окись железа с оптимальными свойствами, пригодными для производства ферритов получается при прокалке в интервале 400-650°С.

Окислы других металлов, используемые для получения ферритов, тоже имеют разлиные физико-химические характеристики, а также количественное и качественное содержание примесей. Характер влияния этих различий на свойства ферритов аналогичен влиянию окиси железа. Однако степень этого влияния меньше и зависит от относительного содержания окисла в феррите.

Таким образом, для получения ферритов с повторяющимися свойствами необходимо при выборе сырья осуществлять контроль по количественному содержанию основного вещества, качественному и количественному содержанию примесей и физико-химическим характеристикам порошков.

Многие вопросы конкретной стандартизации тех или иных параметров исходных веществ для производства ферритов еще не ясны и находятся в стадии экспериментального и теоретического изучения.

Похожие работы

... и др. элементами; порошковые материалы, из которых постоянные магниты, получают прессованием порошков с последующей термообработкой; прочие магнитные материалы (например, сплавы на основе редкоземельных металлов, устаревшие материалы, пластически деформируемые сплавы, эластичные магниты и др.). По применению магнитотвердые материалы подразделяют на материалы, применяемые для изготовления ...

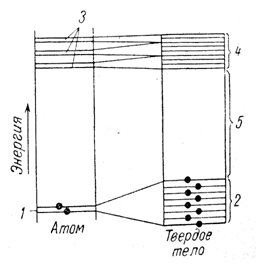

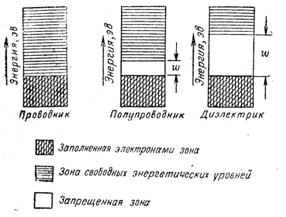

... по миру. Если в 1900 г. в год получали около 8 тысяч тонн легкого металла, то через сто лет объем его производства достиг 24 миллионов тонн. 2. Металлические проводниковые и полупроводниковые материалы, магнитные материалы 2.1 Классификация электротехнических материалов Электротехнические материалы представляют собой совокупность проводниковых, электроизоляционных, магнитных и ...

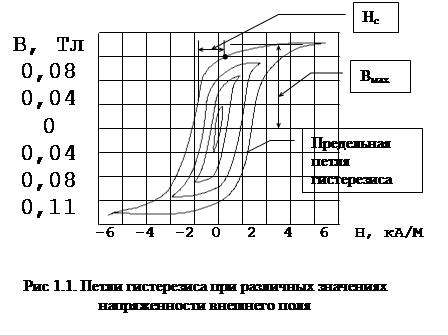

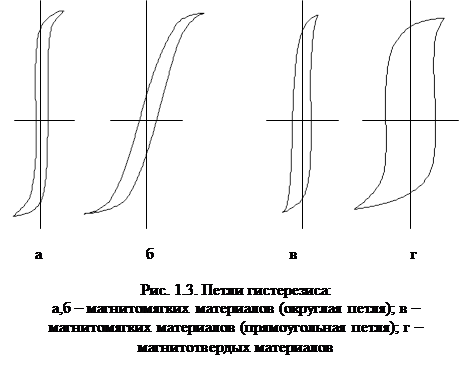

... 3.1. Общие сведения. К магнитотвердым материалам относятся магнитные материалы с широкой петлей гистерезиса и большой коэрцитивной силой Нс (рис. 1.3, г). Основными характеристиками магнитотвердых материалов являются коэрцитивная сила Нс, остаточная индукция Вс, максимальная удельная магнитная энергия, отдаваемая во внешнее пространство wмах. Магнитная проницаемость m магнитотвердых материалов ...

... . К таким диэлектрикам относятся целлюлоза и продукты ее переработки, полярные полимеры. Дипольно-релаксационная поляризация наблюдается также у льда. Диэлектрическая проницаемость указанных материалов в большой степени зависит от температуры и от частоты приложенного напряжения, подчиняясь тем же закономерностям, какие наблюдаются для полярных жидкостей. Можно отметить, что диэлектрическая ...

0 комментариев