Навигация

Методика проведения эксперимента по определению механических характеристик манипулятора МРЛ-901П

2.5 Методика проведения эксперимента по определению механических характеристик манипулятора МРЛ-901П

Для исследования СМХ манипулятора портального типа МРЛ-901П наиболее удобной является следующая методика измерений.

На свободный конец вала электродвигателя ШД 5Д1МУ3 крепился тахогенератор, электрический выход которого связан с измерительной схемой (рис. 2.7) вольтметра. Схема тарировалась путем задания устройством управления 2Р22 постоянных значений скорости движения рабочего органа манипулятора. При этом электродвигатель был полностью разгружен от момента нагрузки.

После тарировки к рабочему органу манипулятора прикреплялась перекинутая через ролик гибкая стальная нить, на свободный конец которой подвешивался переменный груз ![]() . По команде системы управления электродвигатель начинал равноускоренно вращаться, перемещая при этом рабочий орган манипулятора и преодолевая противодействие груза

. По команде системы управления электродвигатель начинал равноускоренно вращаться, перемещая при этом рабочий орган манипулятора и преодолевая противодействие груза ![]() . Дойдя до определенного значения скорости

. Дойдя до определенного значения скорости ![]() двигатель выходил из синхронизма, что отмечалось на фиксируемой самописцем тахограмме резким падением уровня сигнала.

двигатель выходил из синхронизма, что отмечалось на фиксируемой самописцем тахограмме резким падением уровня сигнала.

Изменение массы ![]() груза приводило к выходу электродвигателя из синхронизма уже при другом значении достигнутой скорости

груза приводило к выходу электродвигателя из синхронизма уже при другом значении достигнутой скорости ![]() . Таким образом, были найдены соотношения веса противодействующего груза и критической синхронной скорости ШД во всем диапазоне его работы.

. Таким образом, были найдены соотношения веса противодействующего груза и критической синхронной скорости ШД во всем диапазоне его работы.

Для уменьшения влияния инерционности системы задавалось ![]() , что позволило с точностью 5 - 7% полагать, что вся сила

, что позволило с точностью 5 - 7% полагать, что вся сила ![]() в момент выхода ШД из синхронизма расходуется на удержание груза

в момент выхода ШД из синхронизма расходуется на удержание груза ![]() , т. е.

, т. е. ![]() .

.

СМХ манипулятора определялась последовательно, для каждой программируемой координаты.

Для исследования других динамических характеристик, определяющих производительность манипулятора, необходимо вернуться к рассмотренному выше переходному процессу при позиционировании манипулятора.

В уравнение движения манипулятора (см. раздел 2.1) в качестве постоянных величин входят коэффициенты, пропорциональные скорости перемещения рабочего органа - коэффициенты демпфирования.

Коэффициент демпфирования b может быть определен по осциллограмме затухания колебаний рабочего органа манипулятора с использованием расчетной формулы:

|

| (2.38) |

где m - масса подвижной части манипулятора;

u - логарифмический декремент затухания колебательного движения;

Т - период колебаний.

2.6 Сравнение результатов расчета модели с экспериментальными данными

Результаты исследования жесткости и демпфирующих свойств манипулятора использовались для расчета времени переходного процесса при позиционировании. Расчет производился из аналитических выражений, полученных в разделе 2. 1 настоящей работы; его результаты сравнивались с экспериментальными данными (рис. 2.8).

Из графика видно, что расчетная кривая лежит в области экспериментально измеренных значений, это свидетельствует о достаточной точности модели, что позволяет использовать ее на практике.

3. Оптимизация скорости перемещения рабочего органа манипулятора

3.1 Время перемещения рабочего органа манипулятора

Траектория движения рабочего органа манипулятора состоит из участков разгона и торможения, а также участка, где перемещение происходит с постоянной скоростью. Очевидно, что минимальное время перемещения будет достигнуто при максимально возможных значениях скорости и ускорения, определяемых из совместной механической характеристики манипулятора (см. раздел 2.4). Заметим также, что время перемещения зависит от скорости в момент выхода на конечную точку ![]() (см. рис. 3.1). При увеличении этой скорости, протяженность участка

(см. рис. 3.1). При увеличении этой скорости, протяженность участка ![]() уменьшается, а протяженность участка

уменьшается, а протяженность участка ![]() увеличивается, тем самым возрастает средняя скорость движения рабочего органа, но при этом увеличивается время переходного процесса в момент останова. Таким образом для достижения минимального времени перемещения с учетом переходного процесса необходимо определить оптимальное значение скорости выхода на конечную точку

увеличивается, тем самым возрастает средняя скорость движения рабочего органа, но при этом увеличивается время переходного процесса в момент останова. Таким образом для достижения минимального времени перемещения с учетом переходного процесса необходимо определить оптимальное значение скорости выхода на конечную точку ![]() .

.

Время перемещения зависит от максимальных значений скорости и ускорения рабочего органа, а также от скорости в момент выхода на конечную точку рабочего органа манипулятора и складывается из следующих значений:

|

| (3.1) |

где ![]() – время перемещения рабочего органа;

– время перемещения рабочего органа; ![]()

![]()

![]() – время перемещения рабочего органа на первом, втором и третьем участке траектории соответственно (см. рис 3.1);

– время перемещения рабочего органа на первом, втором и третьем участке траектории соответственно (см. рис 3.1); ![]() – время переходного процесса.

– время переходного процесса.

Время перемещения на первом участке траектории определяется из значений максимальной скорости и ускорения:

|

| (3.2) |

где ![]() – максимальная скорость перемещения рабочего органа манипулятора;

– максимальная скорость перемещения рабочего органа манипулятора; ![]() – максимальное ускорение рабочего органа манипулятора.

– максимальное ускорение рабочего органа манипулятора.

На втором участке траектории рабочий орган перемещается равномерно с максимальной скоростью, при этом время перемещения составит:

|

| (3.3) |

где S – расстояние между двумя конечными точками:![]() ;

;

Время перемещения на третьем участке траектории:

|

| (3.4) |

где ![]() – скорость рабочего органа манипулятора в момент выхода на конечную точку.

– скорость рабочего органа манипулятора в момент выхода на конечную точку.

Длина первого участка определяется скоростью ![]() , которая достигается в конце этого участка, ускорением

, которая достигается в конце этого участка, ускорением ![]() , и выражается как:

, и выражается как:

|

| (3.6) |

Длина третьего участка определяется начальной скоростью этого участка – ![]() , ускорением

, ускорением ![]() и конечной скоростью

и конечной скоростью ![]() :

:

|

| (3.8) |

Для определения времени перемещения на втором участке подставим (3.6) и (3.8) в (3.3):

|

| (3.9) |

Общее время перемещения с учетом переходного процесса получим подставляя (3.2), (3.4), (3.9) и (2.33) в (3.1):

|

| (3.10) |

Анализируя выражение (3.10) относительно скорости выхода на конечную точку ![]() , получаем график времени перемещения рабочего органа манипулятора с учетом переходного процесса (см. рис.3.2). Из графика видно, что переходный процесс значительно влияет на время перемещения рабочего органа манипулятора.

, получаем график времени перемещения рабочего органа манипулятора с учетом переходного процесса (см. рис.3.2). Из графика видно, что переходный процесс значительно влияет на время перемещения рабочего органа манипулятора.

Похожие работы

... к точности, хотя это уменьшение весьма не значительное. 4.Программные средства для исследования динамической модели портального манипулятора 4.1 Программа для вычисления параметров переходного процесса портального манипулятора Для исследования полученной динамической модели, построения графиков приведенных в работе, использовалась программа “Модель портального манипулятора МРЛ-901П в момент ...

... проектировании. В курсовом проекте необходимо совершенствовать технологический процесс механической обработки детали 245.2303018 Коробка дифференциала с программой выпуска 10000 штук в год. 2. Технологический раздел. 2.1.Определение типа производства В машиностроении в зависимости от программы выпуска изделий и характера изготовляемой продукции различают три основных типа производства ...

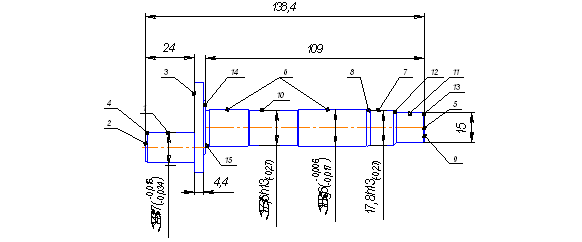

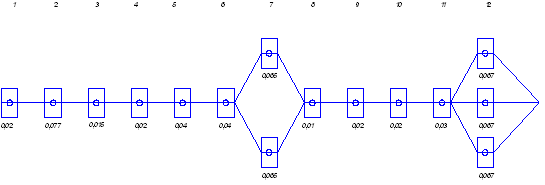

... 500 - 100 0,2 шлифовальная Шлифовать пов. 6 Круг СМ1 0,4 - - 300 6,0 14 24 1,6 Шлифовать торец 14 Круг СМ1 0,4 - - 300 6,0 18 109 1,6 В данной работе предлагается разработка автоматической линии для осуществления той части техпроцесса, которая связана с обработкой отверстий и фрезерованием канавок. Таким образом, для данной линии не учитываются токарные и шлифовальные ...

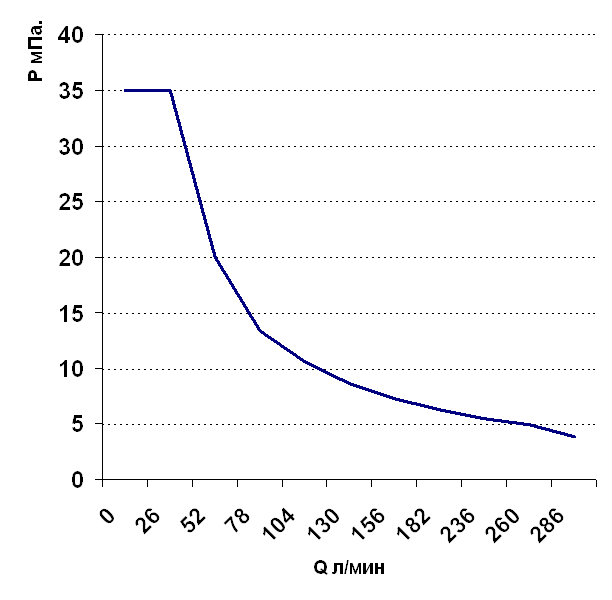

... в таблицу 3.1. Учитывая, что в машине два мотора и рассматривая прямолинейное движение, результаты и нужно удвоить. На основании таблицы 3.1 строим график, изображенный на рисунке 3.1. колесный сотриментовоз комбинированная трансмиссия Таблица 3.1. Изменение давления в зависимости от изменения производительности насоса при n=2000 об/мин 0 13 26 39 52 65 78 91 117 130 ...

,

, ,

, ,

, ,

, .

. .

. .

. .

.

0 комментариев