Навигация

7.6.1. на отверстие

ТD=ES=EI=21-0=21 мкм

7.6.2 на вал

Тd=es-ei=21-8=13 мкм

7.7 Определение предельных размеровDmax=D+ES=25+0.021=25.021 мм

Dmin=D+EI=15 мм

dmax=d+es=25+0.021=25.021 мм

dmin=d+ei=25+0.008=25.008 мм

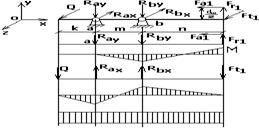

7.8 Построим схему допусков 8. Выбор муфт. Выбор уплотнений. 8.1.Выбор муфтыВозьмём муфту упругую втулочно-пальциевую (МУВП). Эта муфта является наиболее распространённой муфтой с неметаллическими упругими элементами - резиной; обладает хорошей эластичностью, демпфирующей электроизоляционной способностью

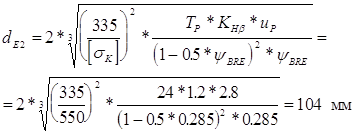

Вращающий момент на валу электродвигателя ![]()

![]()

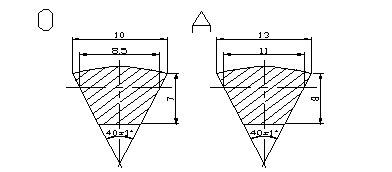

8.1.4 По нормали МН-2096-64 выбираем муфту МУВП-16 (см. табл. 5)

таблица 5

| d, мм | D, мм | L, мм | D1, мм | z | dп, мм | lп, мм | lв, мм | [ Мрас] Н*м | w ,. рад/с |

| 13 | 90 | 84 | 58 | 4 | 10 | 19 | 15 | 31.4 | 660 |

8.1.5 Проверяем пальцы на изгиб

![]()

8.1.6 Проверяем резиновые втулки на смятие

![]()

Выбранная муфта удовлетворяет условию прочности

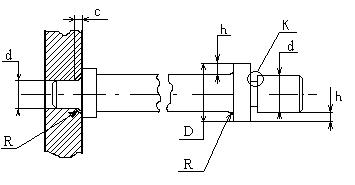

8.2. Выбор уплотненийВыберем уплотнение подшипников качения в зависимости от окружной скорости валов.

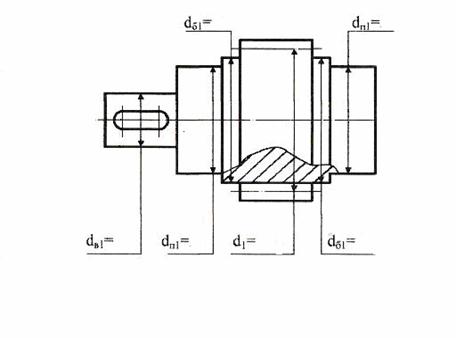

Ведущий вал

![]() , где w - угловая скорость ведущего вала, рад/с; d - диаметр выходного конца ведущего вала, мм

, где w - угловая скорость ведущего вала, рад/с; d - диаметр выходного конца ведущего вала, мм

Так как u 1<2 м/с, то примем войлочное уплотнение по ГОСТ 6308-71, со следующими параметрами

| dв1 | d | D | b | D1 | d1 | b1 | b2 |

| 13 | 12 | 21 | 2.5 | 22 | 14 | 2 | 3.0 |

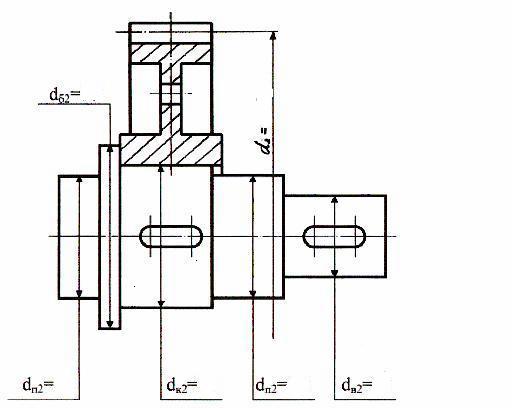

Ведомый вал

![]() , где w - угловая скорость ведомого вала, рад/с; d - диаметр выходного конца ведомого вала, мм

, где w - угловая скорость ведомого вала, рад/с; d - диаметр выходного конца ведомого вала, мм

u 2<2 м/с, принимаем войлочное уплотнение со следующими параметрами:

| dв1 | d | D | b | D1 | d1 | b1 | b2 |

| 17 | 16 | 25 | 3 | 26 | 18 | 2.5 | 3.2 |

Окружная скорость u = 5 м/с. Так как u <10 м/с, то примем картерную смазку. Колесо погружаем в масло на высоту зуба.

Определим объём масляной ванны

V=(0.5¸ 0.8)*Nн , где Nн - номинальная мощность двигателя, Вт

V=(0.5¸ 0.8)*1.5=0.75¸ 1.2 л

При средней скорости u = 5 м/с, вязкость должна быть 28*10-6 м /с

Принимаем масло индустриальное И-30А по ГОСТ 20799-75

9.2 Выберем смазку подшипников каченияКритерием выбора смазки является k (млн.об./мин.)

k=dп*n, где dп - диаметр вала под подшипники, мм;

n - частота вращения вала, об/мин

k1 = dп1*n1 = = млн.об./мин.

K2 = dп2*n2 = = млн.об./мин

Полученные значения k не превышают 300000 млн.об./мин., поэтому применяем пластичную смазку УС-2 по ГОСТ 1033-73, которая закладывается в подшипниковые камеры при монтаже.

10. Сборка редуктораПеред сборкой внутреннюю полость корпуса редуктора тщательно очищают и покрывают маслостойкой краской.

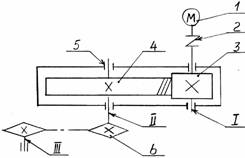

Сборку производят в соответствии с чертежом общего вида редуктора, начиная с узлов валов:

на ведущий вал насаживают мазеудерживающие кольца и устанавливают роликоподшипники, предварительно нагретые в масле до 80-100° С;

в ведомый вал закладывают шпонку 5´ 5´ 28 и напрессовывают зубчатое колесо до упора в бурт вала; затем надевают распорную втулку, мазеудерживающие кольца и устанавливают подшипники, предварительно нагретые в масле.

Собранные валы укладывают в основание корпуса редуктора, регулируют зубчатое зацепление и надевают крышку корпуса, покрывая предварительно поверхности стыка крышки и корпуса спиртовым лаком. Для центровки устанавливают крышку на корпус с помощью двух конических штифтов; затягивают болты, крепящие крышку к корпусу.

После этого в подшипниковые камеры закладывают пластичную смазку, ставят крышки подшипников с комплектом металлических прокладок; регулируют тепловой зазор. Перед установкой сквозных крышек в проточки закладывают войлочные уплотнения, пропитанные горячим маслом. Проверяют проворачиванием валов отсутствие заклинивания подшипников (валы должны прокручиваться от руки) и закрепляют крышки винтами.

Затем ввёртывают пробку маслоспускного отверстия с прокладкой и привинчивают фонарный маслоуказатель.

Собранный редуктор обкатывают и подвергают испытанию на стенде по программе, устанавливаемой техническими условиями.

11. Список использованной литературы Анурьев В.И. - Справочник конструктора - машиностроителя: в 3-х томах. Том 3 - М.: Машиностроение, 1980. - 398 с. Анурьев В.И. - Справочник конструктора - машиностроителя: в 3-х томах. Том 1 - М.: Машиностроение, 1979. - 483 с. Дунаев П.Ф., Леликов О.П. - Детали машин. Курсовое проектирование. - Высшая школа, 1990. - 523 с. Чернавский С.А. - Курсовое проектирование деталей машин. - М.: Машиностроение, 1988. - 416Похожие работы

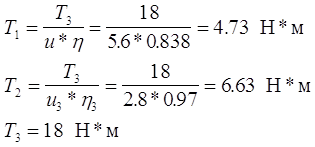

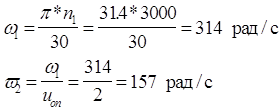

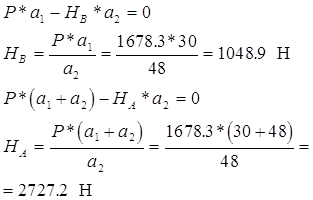

... расчёт. 1.1 Определяем требуемую мощность двигателя N=N*w (Вт) Т=Твых=Т3 N=56*18=1008 Bт 1.2 Определяем КПД h=hр*hоп*пк р-редуктора h=0,97*0,96*0,9=0,679 оп-открытой передачи пк-подшипников качения 1.3 Определяем мощность двигателя 1.4 Выбираем эл. Двигатель из ...

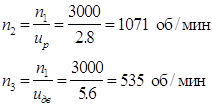

... ; 1000 б/мин, так как с уменьшением частоты вращения возрастают габариты и масса двигателя. При этом следует учесть, что передаточное число цепной передачи должно быть в интервале 26, а клиноременной – 25. 2 Расчёт зубчатых колес редуктора Так как в задании нет особых требований в отношении габаритов передачи, выбираем материалы со средними механическими характеристиками: для шестерни сталь 45, ...

... a2= m(z1+z2)/2= 0,3(24+49)/2= 10,95 a3= m(z1+z2)/2= 0,3(24+54)/2= 11,7 a4= m(z1+z2)/2= 0,3(24+55)/2= 11,85 a5= m(z1+z2)/2= 0,3(24+68)/2= 13,8 Определим ширину венца: b= (3…15)m= 10·0,3= 3 Определим высоту зуба: h= 2,5m= 2,5·0,3= 0,75 5. Разработка конструкций редуктора Разработка конструкции состоит в расчете и выборе его элементов: зубчатые колеса, валы, подшипники и корпуса. ...

... w и Т заносятся в таблицу 3.1. Примечание. Для одноступенчатого редуктора крутящий момент определяется по формуле , [Н·м]; , [Н·м]; [Н·м]; , [Н·м]. [Н·м]. Расчет клиноременной передачи Расчет клиноременной передачи проводим исходя из ранее рассчитанной мощности электродвигателя, Рэд и принятого передаточного отношения клиноременной передачи iр.п.=2. Определение сечения ремня ...

0 комментариев