Навигация

Химическая и радиационная стойкость керамики

Химической (коррозионной) стойкостью называют способность керамических материалов противостоять разрушающему действию агрессивных сред.

Коррозию керамики могут ускорять химические реакции, смачивание поверхности, растворение и пропитка пор, объемные изменения в керамике.

При коррозии обычно происходит взаимная диффузия ионов (атомов) керамики и агрессивной среды. Диффузия может и не сопровождаться разрушением керамического изделия, но свойства могут измениться настолько, что его дальнейшая эксплуатация в данной конструкции станет невозможной.

Химическая стойкость определяется свойствами корродиента, химическим составом и микроструктурой керамики, а также условиями процесса коррозии, особенно происходящими на границе керамики с агрессивной средой.

Агрессивные вещества, действующие на керамику, часто представлены жидкостями (растворы кислот, оснований, солей; расплавы солей, стекол, шлаков, металлов). Особенно большое значение для огнеупоров имеет шлакоустойчивость. Основная доля потерь в металлургических агрегатах приходится на разрушение огнеупоров жидкими шлаками. Коррозия жидкими агрессивными средами имеет место также в химических реакторах, в доменных, мартеновских, стекловаренных печах, в конвертерах, установках для непрерывной разливки стали и т. д.

Корродиентами для керамических материалов могут быть также различные газы, в том числе ионизированные (плазма): пары воды, продукты сгорания топлива (СО, CO2), SO2, HCI, пары летучих оксидов и солей и др. Бескислородная керамика и керметы могут, кроме того, окисляться. Коррозия агрессивными газообразными средами происходит в химических реакторах, металлургических и стекловаренных печах, рекуператорах, в каналах МГД-генераторов, в керамических двигателях и т. д.

Твердые вещества при повышенных температурах также могут взаимодействовать с керамикой. Этот вид коррозии встречается, когда в горячей зоне высокотемпературных агрегатов контактируют друг с другом различные по химическому составу виды огнеупоров.

Химическую стойкость керамики по виду корродиента подразделяют на кислотостойкость, щелочестойкость, стеклоустойчи-вость, металлоустойчивость, шлакоустойчивость и т. д.

Взаимодействие керамики с агрессивными веществами зависит от химической природы агрессивной среды и керамики. Керамика из кислотных оксидов легко разрушается агрессивными веществами основного характера и наоборот. Так, керамика из MgO и СаО взаимодействует с парами воды, с НСl, SО2, СО2, кислыми шлаками. Керамика на основе SiO2 взаимодействует с парами и растворами щелочей, с основными расплавами.

Возможность тех или иных химических реакций между керамикой и агрессивной средой можно оценить по потенциалу Гиббса, но для многокомпонентного расплава при высоких температурах это сделать очень сложно.

Продуктами взаимодействия керамики с агрессивной средой могут быть твердые, жидкие или газообразные вещества.

Выделение газообразных продуктов (встречающееся достаточно редко) увеличивает пористость керамики и этим уменьшает химическую стойкость, механическую прочность и другие зависящие от пористости свойства материала.

Взаимодействие керамики с жидкостями, приводящее к изменению их состава, является важнейшим и наиболее часто встречающимся процессом. Жидкие продукты могут, в свою очередь, взаимодействовать с керамикой. Этим объясняется тот факт, что подавляющая часть исследований в области химической стойкости керамики посвящена взаимодействиям с жидкостями.

Достаточно часто продукты взаимодействия бывают твердыми. Они могут стать твердыми в процессе охлаждения или изменения других условий процесса. Твердые продукты, с одной стороны, должны сдерживать дальнейшее взаимодействие, создавая своеобразный изолирующий слой между керамикой и агрессивным агентом, но с другой - изменение физических и химических свойств часто вызывает необходимость замены керамики.

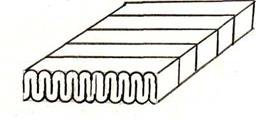

Керамические футеровки различных высокотемпературных агрегатов работают в условиях градиента температур по толщине стенки. Сочетание химического воздействия с температурным градиентом чаще всего приводит к зональному перерождению керамики. В результате в отдельных зонах может произойти настолько значительное изменение механических и термомеханических свойств керамики, что это приводит к ее деформации, скалыванию футеровки и даже к разрушению конструкции.

Химическая стойкость керамики зависит не только от ее химического состава, но и от макро- и микроструктуры: количества, формы и размера пор, количества и состава межзерновой фазы, размера и дефектности зерен. Наиболее интенсивно взаимодействие керамики с агрессивным веществом идет по порам в первую очередь открытым. Диффузия компонентов агрессивного вещества в керамику по поверхности пор интенсивнее, чем по межзерновой фазе, а тем более по объему зерен. Глубина пропитки пористой керамики жидкостью увеличивается вместе с увеличением открытой пористости.

По мере повышения температуры влияние пористости растет. Коррозия при этом определяется совместным влиянием формы пор, их ориентации и распределения по размерам и достаточно хорошо коррелирует с газопроницаемостью.

Под действием неоднородного температурного поля и в результате пропитки многокомпонентными расплавами керамический материал может приобретать зональное строение с различным распределением компонентов, зависящим в первую очередь от распределения температуры, скорости диффузии компонентов расплава по поверхности пор, удаленности от поверхности контакта с расплавом и времени взаимодействия.

Растворение стенок капилляров, происходящее при этом, может приводить к шлаковой усадке. Если в порах образуются новые продукты с большим объемом, то возникающие механические напряжения могут вызывать сколы. Благодаря твердофазным окислительно-восстановительным реакциям иногда могут возникать механические напряжения, приводящие к трещинам и образованию крупных полостей.

Для повышения химической стойкости керамики в первую очередь необходимо уменьшать ее пористость, особенно открытую. Другим эффективным способом является пропитка керамики специальными веществами, которые в дальнейшем повышают вязкость пропитывающей агрессивной жидкости, уменьшают смачивание поверхности пор жидкостью, увеличивают химическую стойкость поверхностных слоев пор и т. д.

Химическое взаимодействие агрессивной среды с керамикой протекает не только по порам, но и между зернами, в ходе которого растворяются границы зерен, что облегчает эрозию керамики. Коэффициент диффузии атомов или ионов агрессивного вещества по границам зерен обычно значительно (иногда на 2-3 порядка) превышает таковой в объеме зерна. Если в основном веществе примесей много, то в керамике образуется явно выраженная межзерновая фаза, в основном имеющая после охлаждения стеклообразное строение.

Наблюдается хорошая корреляция химической стойкости керамики с уменьшением содержания в ней плавней.

Межзерновая фаза и границы зерен, являясь менее термодинамически устойчивыми, чем кристаллические зерна, легче подвергаются химическому воздействию. Поскольку наиболее крупные открытые поры находятся между зернами, то проникающие по ним жидкость или газ растворяют межзерновую фазу в теле керамики.

Для повышения химической стойкости керамики необходимо уменьшить количество межзерновой фазы, что достигается повышением чистоты основного материала. Увеличить химическую стойкость межзерновой фазы можно, например, вводя высокоогнеупорные вещества в связующую часть шихты. Эффективно использование специальных добавок, приводящих к развитию в огнеупорах во время их обжига прямой связи кристалл — кристалл, что будет препятствовать вымыванию зерен агрессивной жидкостью.

Отдельные кристаллы (плотные зерна) обычно являются наиболее устойчивыми элементами микроструктуры керамики к химическому воздействию, однако они иногда могут вымываться агрессивной средой, еще полностью не растворившись."

Взаимодействие керамики с жидкостями и газами относится к гетерогенным процессам и может происходить в диффузионной, кинетической или смешанной областях.

Если взаимодействие керамики с жидкостью или газом происходит в диффузионной области, его можно описать эмпирической формулой Нернста

j=D(C,-C„)/d,

где j — потеря массы твердого тела на единицу поверхности раздела за единицу времени; D — коэффициент диффузии; d — толщина диффузионного слоя; Сх — концентрация растворяемого вещества в момент времени х; Сн — концентрация насыщения.

При выборе керамического материала для конкретных условий эксплуатации необходимо, чтобы скорость его растворения была минимальной, что достигается обычно при высокой его чистоте.

Наиболее важным для химической стойкости при эксплуатации керамики, особенно огнеупоров, являются процессы взаимодействия с оксидными расплавами: стеклами, шлаками и т. д. Поэтому важно знать строение расплавов оксидов и зависимость свойств, определяемых массопереносом, в расплаве (диффузия, электрическая проводимость, вязкость и т. д.) от его химического состава.

Поверхностное натяжение σ агрессивной жидкости также влияет на химическую стойкость керамики. Оксидные расплавы обычно хорошо смачивают оксидную керамику. Уменьшение смачиваемости приводит к уменьшению глубины пропитки керамики. Увеличение поверхностного натяжения на границе жидкость — газ обычно уменьшает пропитку и способствует коррозии только с поверхности.

При взаимодействии шамотных огнеупоров с агрессивными различными расплавами чаще всего их поверхностное натяжение повышается, что приводит к малой пропитке и тонкому реакционному слою. Динасовые огнеупоры при растворении несколько понижают σ расплава, что приводит к интенсивной пропитке и селективному проникновению в огнеупор компонентов расплава. В основных огнеупорах благодаря их малому растворению в основных оксидных расплавах свойства расплава меняются незначительно, что при достаточно низком поверхностном натяжении исходного расплава также благоприятствует пропитке.

На границе газ — жидкость — керамика, например на границе зеркала расплава стекла в стекловаренной печи, растворение керамики идет более интенсивно, чем в глубине. Основной причиной этого явления считают изменение поверхностного натяжения на границе с керамикой, что может усиливать конвекцию. В поверхностные слои расплава могут вытесняться его наиболее агрессивные компоненты (в стекле — щелочи), вызывающие интенсивное растворение.

Многообразие и сложность процессов коррозии не позволяет выработать универсально применимые испытания химической стойкости керамики. Если для определения стойкости кислотоупоров существуют стандартные методы, то для испытания шлакоустойчивости, стеклоустойчивости и металлоустойчивости единых стандартных методов нет.

Для оценки химической стойкости керамики можно использовать изменения структуры, химического состава или свойств, имевшие место в результате коррозии в керамике, в прилегающем к ней слое агрессивного вещества или в агрессивном веществе.

Можно измерять изменение массы керамики, ее геометрических размеров, глубину проникновения (пропитки) агрессивного вещества в керамику. Растворение приводит к уменьшению массы, а окисление, например керметов, и пропитка приводят к увеличению массы. Трудность заключается в том, что процессы растворения и пропитки обычно идут одновременно. Даже удаление налипшего расплава с образца часто является проблемой. Важную информацию о процессе дает изучение микроструктуры керамики и прилегающего к ней слоя агрессивного вещества с помощью оптической и электронной микроскопии. Иногда можно оценить химическую стойкость по изменению свойств агрессивного вещества и керамики, например электрической проводимости, механической прочности, деформационных характеристик и т. д. Избирательность диффузии компонентов агрессивного вещества в керамику, состав диффузионного слоя исследуют с помощью электронного микрозонда, лазерного микрозонда, ожеспектроскопии, а также используя радиоактивные и нерадиоактивные изотопы.

Из сказанного ясно, что наиболее эффективным способом повышения химической стойкости керамики является увеличение ее плотности и повышение чистоты исходных веществ. При этом химическую стойкость надо рассматривать в комплексе с другими ее эксплуатационными физико-химическими свойствами. Повышения плотности керамики часто достигают при использовании специальных добавок. Важно, чтобы эти добавки не слишком понижали химическую стойкость и не обесценивали влияние повышения плотности. Кроме того, повышение плотности может уменьшить термостойкость керамики. Повышение чистоты исходного сырья увеличивает стоимость изделий и требует более высоких температур для их обжига. Иногда возможно использование специальных добавок, перекрывающих систему открытых пор или ухудшающих смачивание их поверхности, или добавок, повышающих химическую стойкость границ зерен. В конечном итоге в расчет надо принимать различные факторы, переводя их на язык экономики, и выбирать оптимальный вариант.

Похожие работы

... к. Материал Тип проводимости транзистора к Германий n p-n-p (4,2 ± 0,2) *107 Германий p n-p-n (1,8 ± 0,2) *107 Кремний n p-n-p (3,1 ± 0,4) *106 Кремний p n-p-n (4,6 ± 3,3) *106 Как видно из таблицы наибольшую радиационную стойкость имеют германиевые p-n-p транзисторы. Они при прочих равных условиях выдерживают поток быстрых нейтронов на 1 - 2 порядка больше, чем кремниевые. ...

... которого расположены стержни, перемещающие вверх измельчаемый материал и шары. Конусная дробилка. Шаровая дробилка Для окисной высококачественной керамики используют более экономически выгодный химический метод получения керамических порошков - метод одновременного осаждения нерастворимых осадков. ...

... 795 материал, содержащий 95—99 % А12О3; Подгруппа высокоглиноземистый 799 материал, содержащий свыше 99 % А1203./1/ Электроизоляционные керамические материалы по назначению классифицируются согласно табл. 2 (см. приложения)./16/ Если поры керамики сообщаются между собой и поверхностью изделия, то она называется «пористой», т. е. имеющей ...

... неорганических веществ в тонкоизмельченном состоянии. Детали и сборочные единицы широко применяют в электронике, автоматике, телемеханике, вычислительной технике, квантовой электронике и других отраслях приборостроения благодаря рядц замечательных свойств; морозо-и нагревостойкости, высокой механической прочности, твердости, малым диэлектрическим потерям, инертности к раду агрессивных сред, ...

0 комментариев