Навигация

5.1. Литье в песчаные формы

Из перечисленных выше способов литья в разовые формы наиболее широкое применение при изготовлении отливок из алюминиевых сплавов получило литье в сырые песчаные формы. Это обусловлено невысокой плотностью сплавов, небольшим силовым воздействием металла на форму и низкими температурами литья (680—800С).

Для изготовления песчаных форм используют формовочные и стержневые смеси, приготовленные из кварцевых и глинистых песков (ГОСТ 2138—74), формовочных глин (ГОСТ 3226—76), связующих и вспомогательных материалов.

Тип литниковой системы выбирают с учетом габаритов отливки, сложности ее конфигурации и расположения в форме. Заливку форм для отливок сложной конфигурации небольшой высоты осуществляют, как правило, с помощью нижних литниковых систем. При большой высоте отливок и тонких стенках предпочтительно применение вертикально-щелевых или комбинированных литниковых систем. Формы для отливок малых размеров допустимо заливать через верхние литниковые системы. При этом высота падения струп металла в полость формы не должна превышать 80 мм.

Для уменьшения скорости движения расплава при входе в полость литейной формы и лучшего отделения взвешенных в нем оксидных плен и шлаковых включений в литниковые системы вводят дополнительные гидравлические сопротивления — устанавливают сетки (металлические или из стеклоткани) или ведут заливку через зернистые фильтры.

Литники (питатели), как правило, подводят к тонким сечениям (стенкам) отливок рассредоточено по периметру с учетом удобств, их последующего отделения при обработке. Подвод металла в массивные узлы недопустим, так как вызывает образование в них усадочных раковин, повышенной шероховатости и усадочных «провалов» на поверхности отливок. В сечении литниковые каналы чаще всего имеют прямоугольную форму с размером широкой стороны 15—20 мм, а узкой 5—7 мм.

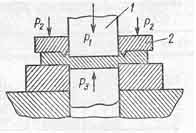

Сплавы с узким интервалом кристаллизации (АЛ2, АЛ4, АЛ), АЛ34, АК9, АЛ25, АЛЗО) предрасположены к образованию концентрированных усадочных раковин в тепловых узлах отливок. Для выведения этих раковин за пределы отливок широко используют установку массивных прибылей. Для тонкостенных (4—5 мм) и мелких отливок масса прибыли в 2—3 раза превышает массу отливок, для толстостенных—до 1, 5 раз. Высоту прибыли выбирают в зависимости от высоты отливки. При высоте менее 150 мм высоту прибыли H-приб. принимают равной высоте отливки Нотл. Для более высоких отливок отношение Нприб/Нотл принимают равным 0, 3 0, 5.

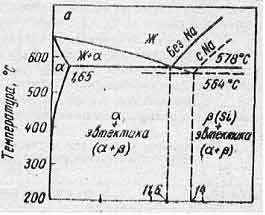

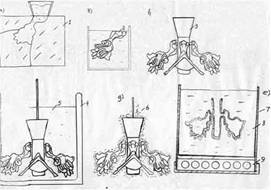

Наибольшее применение при литье алюминиевых сплавов находят верхние открытые прибыли круглого или овального сечения; боковые прибыли в большинстве случаев делают закрытыми. Для повышения эффективности работы прибылей их утепляют, заполняют горячим металлом, доливают. Утепление обычно осуществляют наклейкой на поверхность формы листового асбеста с последующей подсушкой газовым пламенем. Сплавы с широким интервалом кристаллизации (АЛ1, АЛ7, АЛ8, АЛ19, АЛЗЗ) склонны к образованию рассеянной усадочной пористости. Пропитка усадочных пор при помощи прибылей малоэффективна. Поэтому при изготовлении отливок из перечисленных сплавов не рекомендуется применять установку массивных прибылей. Для получения высококачественных отливок осуществляют направленную кристаллизацию, широко используя для этой цели установку холодильников из чугуна и алюминиевых сплавов. Оптимальные условия для направленной кристаллизации создает вертикально-щелевая литниковая система. Для предотвращения газовыделения при кристаллизации и предупреждения образования газо-усадочной пористости в толстостенных отливках широко используют кристаллизацию под давлением 0, 4—0, 5 МПа. Для этого литейные формы перед заливкой помещают в автоклавы, заливают их металлом и кристаллизуют отливки под давлением воздуха. Для изготовления крупногабаритных (высотой до 2—3 м) тонкостенных отливок используют метод литья с последовательно направленным затвердеванием. Сущность метода состоит в последовательной кристаллизации отливки снизу вверх. Для этого литейную форму устанавливают на стол гидравлического подъемника и внутрь ее опускают нагретые до 500—700°С металлические трубки диаметром 12—20 мм, выполняющие функцию стояков. Трубки неподвижно закрепляют в литниковой чаше и закрывают отверстия в них стопорами. После заполнения литниковой чаши расплавом стопоры поднимают, и сплав по трубкам поступает в литниковые колодцы, соединенные с полостью литейной формы щелевыми литниками (питателями). После того как уровень расплава в колодцах поднимается на 20—30 мм выше нижнего конца трубок, включают механизм опускания гидравлического стола. Скорость опускания принимают такой, чтобы заполнение формы осуществлялось под затопленный уровень и горячий металл непрерывно поступал в верхние части формы. Это обеспечивает направленное затвердевание и позволяет получать сложные отливки без усадочных дефектов.

Заливку песчаных форм металлом ведут из ковшей, футерованных огнеупорным материалом. Перед заполнением металлом ковши со свежей футеровкой сушат и прокаливают при 780—800°С для удаления влаги. Температуру расплава перед заливкой поддерживаю на уровне 720—780 °С. Формы для тонкостенных отливок заполняют расплавами, нагретыми до 730—750 °С, а для толстостенных до 700—720 °С.

Похожие работы

... , понижает плотность и увеличивает модуль упругости. Титан применяется для измельчения зерна литого металла, а также значительно уменьшает склонность к трещинообразованию. Небольшое количество бора (0,005-0,01%) измельчает зерно алюминия и его сплавов. Эффект модифицирования увеличивается в присутствии небольших количеств титана. Сплавы системы Al-Cu-Mg с добавками железа и никеля (АК2, АК4, АК4 ...

... другое соотношение входящих в состав примесей железа и кремния. Буква Е в марке АЕ означает, что алюминий данной марки предназначается для производства электропроводов. Дополнительным требованием к свойствам алюминия является низкое электросопротивление, которое для проволоки, изготовленной из него, должно быть не более 0.0280 ом мм м при 20 C. Алюминий применяют для производства из него изделий ...

... - дальнейшее развитие, совершенствование и разработка новых технологических методов обработки заготовок деталей машин, применение новых конструкционных материалов и повышение качества обработки деталей машин. Наряду с обработкой резанием применяют методы обработки пластическим деформированием, с использованием химической, электрической, световой, лучевой и других видов энергии. Классификация ...

... стенки предмета самонесущие (сами себя несут). Но часто стенки только закрывают внутреннее содержание это должно быть ощутимо извне, так как влияет на трактовку поверхности предмета. индивидуальное оригинальное художественное изделие Внешний вид изделия может говорить о его тонкости или жесткости, о том, что это не монолитный предмет, а оболочка, в которую заключено что-либо, или просто полезное ...

0 комментариев