Навигация

Построение функциональной схемы автоматизации и выбор технических средств

2. Построение функциональной схемы автоматизации и выбор технических средств

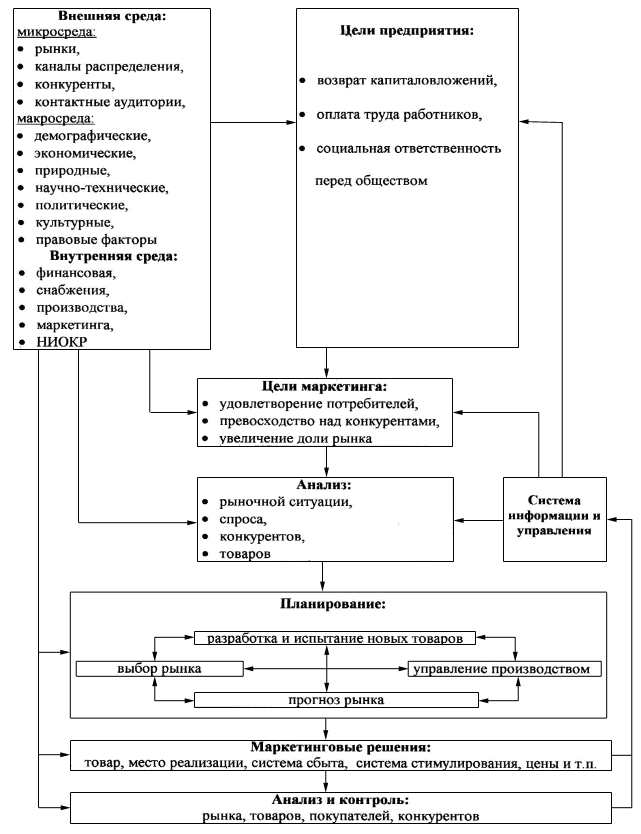

Система управления обжигом в печах ИОЦ представляет собой комплекс технических средств, обеспечивающих следующие функции;

обеспечение работы печи и ее механизмов в точном соответствии с требованиями технологии в автоматическом режиме;

предупреждение и диагностирование аварийных ситуаций, что обеспечивает безопасность труда и целостность оборудования цеха;

визуальное отображение хода технологического процесса и работы печи на экране компьютера оператора;

запись и архивирование данных об основных параметрах технологического процесса в базе данных компьютера.

Автоматизированная система управления технологией производства (в дальнейшем АСУТП) известково-обжигательной печи состоит из трёх уровней.

Первый уровень: комплекс средств, для получения данных о технологическом процессе и его параметрах.

Этот уровень включает в себя датчики, осуществляющие сбор информации о температуре, давлении, расходе, положения механизмов и других параметров техпроцесса.

Второй уровень: программируемый логический контроллер "SIМАТIС" 87-300 фирмы SIЕМЕМ5.

Данный контроллер, получив информацию с первого и с третьего уровней, осуществляет управление технологическим процессом по программе, загруженной в него с помощью программирующего устройства — программатора. Управление осуществляется путем подачи команд на исполнительные механизмы.

Третий уровень: комплекс средств, для отображения технологического процесса, а также для передачи параметров управления в контроллер.

Этот уровень выполнен на базе современных персональных компьютеров промышленного исполнения фирмы Advantech, оснащенных специальными платами — коммуникационными процессорами для связи с контроллерами через шину PROFIBUS. По существу эти компьютеры представляют собой собственно рабочее место обжигальщика. Через эти компьютеры осуществляется задание параметров и режимов работы печи, а также осуществляется управление печью в ручном режиме в случае возникновения внештатных ситуаций. Программным обеспечением на этом уровне является система визуализации In Touch7.1 американской фирмы Wonder Ware.

В соответствии с поставленными задачами нам необходимо разработать контуры контроля - основных технологических параметров (табл. 1) и управления подачей топливного газа в печь. Следовательно, можно синтезировать следующие контуры контроля и управления (приложение Б):

1. Контур контроля и регистрации температуры в переходном канале. В нем используются первичный датчик - пирометр радиационного излучения Ardometr М250АЗ, в комплекте с преобразователем сигнала - линеаризатором М5533, самопишущий прибор Zерагех 49 с унифицированным входным сигналом 4-20 mА, сигнал с которого поступает в микроконтроллер.

2. Контур контроля давления продувочного воздуха. В нем используется датчик давления ипргезн 62 с унифицированным входным сигналом 4-20 mА, сигнал с которого поступает в микроконтроллер.

3. Контур контроля и регистрации давления в соединительном канале. Состоит из датчика давления Impress 62 и самопишущего прибора Zераrех 49 с унифицированным входным сигналом 4-20 mА, сигнал с которого поступает в микроконтроллер.

4. Контур контроля расхода воздуха на горение (верхний воздух). Построен на основе скоростного расходомера (группа - гидродинамических трубок) - измерительный зонд М08-023-892-5-НР, в комплекте с преобразователем перепада давления INDIF 51, выходной сигнал 4-20 mА. Сигнал с INDIF 51 поступает в корнеизвлекающий преобразователь INМАТ выходной сигнал 0-20 mА, далее сигнал поступает в микроконтроллер.

5. Контур контроля давления воздуха на горение (верхний воздух). В нём используется первичный датчик давления Impres 62 с унифицированным входным сигналом 4-20 mA, сигнал с которого поступает в микроконтроллер.

6. Контур контроля расхода воздуха на охлаждение (нижний воздух). Построен на основе скоростного расходомера (группа - гидродинамических трубок) - измерительный зонд МОЗ-023-622-5-НР в комплекте с преобразователем перепада давления INDIF51 , выходной сигнал 4-20 mА. Сигнал с INDIF51 поступает в корнеизвлекающий преобразователь INМАТ , выходной сигнал 0-20 mА, далее сигнал поступает в микроконтроллер.

7. Контур контроля давления воздуха на охлаждение (нижний воздух). В нём используется первичный датчик давления Impress 62 с унифицированным входным сигналом 4-20 mА, сигнал с которого поступает в микроконтроллер.

8. Контур контроля и регистрации температуры извести из шахты. Используется термометр сопротивления ТСП-Рt100, вторичный нормирующий преобразовательINPAL, с выходным сигналом 4-20 mА, и регистрирующий прибор Zераrех 49 с унифицированным входным сигналом 4-20 mА, сигнал с которого поступает в микроконтроллер.

9. Контур контроля температуры отходящих газов из шахты. Используется термометр сопротивления ТСП-Рt100 и вторичный нормирующий преобразователь INPAL с унифицированным входным сигналом 4-20 mА, сигнал с которого поступает в микроконтроллер.

10. Контур контроля температуры природного газа. Используется термометр сопротивления ТСМ-50M, вторичный нормирующий преобразователь INPAL, с выходным сигналом 4-20 mА, и показывающий (стрелочный) прибор Indicomp 2 с унифицированным входным сигналом 4-20 mА, сигнал с которого поступает в микроконтроллер.

11. Контур контроля и регулирования расхода топлива (природный газ). Состоит из турбинного газового счётчика «Rombach» Т2-150-О1000, механически связанного с преобразователем (частота/ток) WЕ-77/ЕХ-UТ (поз. 11-2), с дискретным выходным сигналом. Сигнал с преобразователя поступает в микроконтроллер, где текущая частота импульсов преобразуется в текущий расход газа, после чего данные передаются на пульт в ЭВМ, откуда они поступают в следующий микроконтроллер, где расход преобразуется в токовый сигнал и поступает на регистрирующий прибор Zерагех 49 с унифицированным входным сигналом 4-20 mА. В том же микроконтроллере генерируется сигнал на открытие или закрытие регулирующего органа. Данный сигнал поступает на пускатель сервопривода АUМА 8А-07.1, который открывает или закрывает регулирующий орган.

Похожие работы

... работы печи дают возможность не только определить стоимость обжига принятой единицы продукции, но и судить о совершенстве той или иной конструкции, наметить пути дальнейшего ее усовершенствования. 1.2 Обжиговые печи В черной металлургии обжиговые шахтные печи применяют главным образом для обжига железных руд, известняка, магнезита и доломита. По виду используемого топлива обжиговые шахтные ...

... в закрытых складах. Санитарно-технические изделия, прошедшие сортировку и комплектование арматурой, упаковывают в специальные ящики и хранят в закрытых складах. 12 Основные технологические схемы производства различных видов керамики: керамического кирпича, камней, искусственных пористых заполнителей, керамической облицовочной плитки, огнеупорных материалов и изделий, технической керамики ...

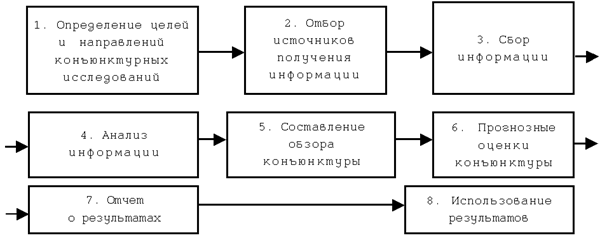

... цен, валютных курсов, соотношений валют и кредитных условий. Учитывают также временные, случайные факторы. Среднесрочное (на 5 лет) и долгосрочное (на 10 - 15 лет) прогнозирование товарных рынков основывается на системе прогнозов: конъюнктуры рынка, соотношения спроса и предложения, международной торговли, охраны окружающей среды. При среднесрочном и долгосрочном прогнозировании не учитывают ...

... предназначена для: · оформления товаросопроводительной документации на отгружаемую металлопродукцию; · своевременного обеспечения оперативной информацией технологического и управленческого персонала прокатного производства, сотрудников УППП, УВЭС, представителей фирм-потребителей металлопроката; · повышения оперативности и достоверности формирования документов на ...

0 комментариев