Навигация

Автоматизация шлифовального процесса путем разработки автоматической системы управления регулируемым натягом

В данном дипломном проекте представлен метод автоматизации процесса шлифования путем разработки системы автоматического управления натяга в узлах подшипников качения в шпинделе станка. Приведен обзор и анализ способов создания натяга в опорах качения станков.

В технологическом разделе разработан технологический процесс обработки детали типа ступенчатое кольцо.

В конструкторском разделе приведено проектирование и расчеты основных элементов шпиндельного узла, а также производится разработка принципа и устройства механизма создания регулируемого натяга.

В разделе “ безопасность жизнедеятельности” приведен анализ опасных и вредных факторов и возможных чрезвычайных ситуаций, воздействующих на обслуживающий персонал и окружающую среду при проведении технологического процесса, разработаны мероприятия по уменьшению воздействия и защите от вредных факторов технологического процесса на природу.

В организационно – экономическом разделе приведено краткое описание разделов бизнес-плана, расчет себестоимости и цены проектного варианта изделия, произведенного с применением автоматизации производства.

Введение

Машиностроение является основой научно технического прогресса в различных отраслях народного хозяйства. Непрерывное совершенствование и развитее машиностроения связанно с прогрессом станкостроения, поскольку металлообрабатывающие станки вместе с другими видами технологических машин обеспечивают изготовление любых новых видов оборудования.

Особое развитее получило программное и адаптивное управление процессами на станке. Устройства управления и контроля позволяют эффективно управлять процессами происходящими как на станке так и в нем самом, и безусловно влияющими на качество конечного продукта, сочетая гибкость и универсальность с высоким уровнем автоматизации.

Современное станочное оборудование является базой для развития гибкого автоматизированного производства, повышающего производительность труда в условиях средне и мелкосерийного производства, а также обеспечивать высокую точность обрабатываемых деталей.

1. Технологический раздел 1.1 Служебное назначение детали

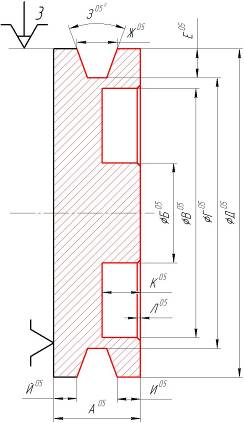

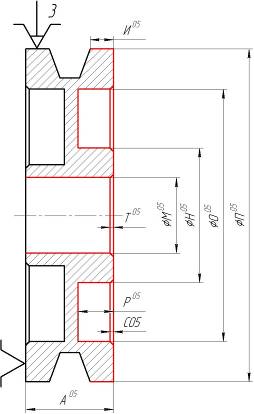

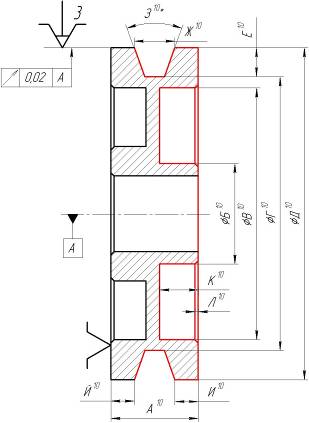

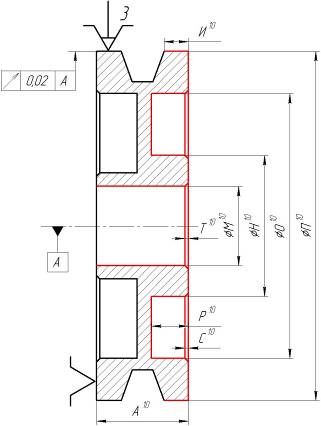

В данном разделе разрабатывается технологический процесс механической обработки ступенчатого кольца.

Ступенчатое кольцо крепится к валу ротора электрических машин для стопорения и регулировки подшипника. Деталь проста по конструкции, но по своему назначению имеет большое значение, так как не дает возможности подшипниковому узлу совершать осевое движение относительно вала ротора в процессе работы. Ступенчатое кольцо изготавливается из стали 10.

Основная нагрузка на кольцо идет со стороны подшипника, и основными параметрами кольца являются: внешний диаметр Æ 150 d 11 и внутренний диаметр Æ 135 Н 14, при этом шероховатость поверхности Rz= 0.63 мкм, отклонение от параллельности 0.03 мкм, ширина кольца 28+0.1мм.

1.2 Анализ технологичности конструкции деталиДетали и сборочные единицы должны характеризоваться технологичностью конструкции, т.е. иметь такую конструкцию, которая обеспечивает их эффективное изготовление на имеющемся оборудовании при минимальных затратах времени и труда. Поэтому один из главных этапов технологической подготовки производства (ТПП) машин является технологический контроль деталей и изделий. При этом инженер-конструктор и инженер-технолог совместно оценивают, будет ли эффективен технологический процесс изготовления детали или необходимо усовершенствовать конструкцию.

При отработке конструкций деталей и изделий на технологичность необходимо тщательно анализировать: материал; вид и метод получения заготовки; методы механической обработки; методы контроля; возможность применений перспективных технологий (ресурсосберегающих, безотходных, безлюдных и т.п.); методов механизации и автоматизации, потребное оборудование, оснастку, инструмент, квалификацию персонала.

Широкое использование оборудования с ЧПУ, гибких производственных систем и комплексов обусловило повышение внимания к технологичности конструкции деталей и изделий для автоматизированной обработки и сборки. В частности должна проводится всемирная стандартизация и унификация конструктивных элементов деталей для уменьшения количества применяемых инструментов, деталь или сборочная единица должны быть удобны для позиционирования и координирования. В связи с применением автоматических транспортных систем (роботов, манипуляторов) поверхности должны быть удобны для захвата. Поскольку применяется консольный инструмент, обрабатываемые поверхности должны быть, по возможности, небольшой длины, а для применения автоматизированной сборки детали должны иметь соответствующие “ключи”.

Количественные показатели технологичности конструкции деталей (изделий) включают абсолютную и относительную трудоемкости; материалоемкость; себестоимость и др.

Оценка технологичности производится руководствуясь ГОСТ 14.201-73, 14.204-73.

При анализе технологичности детали определяются следующие показатели:

1. коэффициент стандартизации конструктивных элементов.

2. коэффициент точности обработки.

3. коэффициент шероховатости поверхности.

Таблица 1.1.

Анализ технологичности конструкции детали “кольцо” по геометрической форме и конфигурации.

| № п/п | Требования технологичности | Характеристика технологичности |

| 1 | 2 | |

| 11 | Наличие поверхностей удобных для базирования и крепления при установке на станках | Форма и размер кольца позволяют произвести удобное базирование на станках. ТЕХНОЛОГИЧНА |

| 22 | Материал заготовки Обрабатываемость резанием | Материал заготовки углеродистая Сталь 10 хорошо обрабатывается на всех операциях. ТЕХНОЛОГИЧНА |

| 33 | Возможность использования рациональных методов получения заготовки | Кольцо имеет простую форму,отсутствуют сложные переходы и размеры. Получение заготовки рациональных методов возможно. |

| 34 | Свойства материала детали должны удовлетворять существующую технологию изготовления, хранения, транспортировки. | Свойства материала удовлетворяют технологии. ТЕХНОЛОГИЧНА |

| 65 | Доступность всех поверхностей детали для обработки на станках, и непосредственного измерения, отсутствие сложных контурных обрабатываемых поверхностей | Все размеры детали прямолинейны и доступны для обработки. сложные контурные обрабатываемые поверхности отсутствуют. ТЕХНОЛОГИЧНА |

| 46 | Отсутствие глухих отверстий и торцов, подрезаемых с других сторон | Отверстия присутствуют. ТЕХНОЛОГИЧНА |

| 67 | Форма конструктивных элементов деталей (КЭД) – фасок, канавок, выточек и т.п. должна обеспечивать удобный подвод инструмента | Конструктивные элементы обеспечивают удобный подвод инструмента. ТЕХНОЛОГИЧНА |

| 88 | Конструкция детали должна быть удобной для позиционирования и координирования на станках с ЧПУ | Удобна для координирования на станке с ЧПУ. ТЕХНОЛОГИЧНА |

| 9 | Возможность обработки поверхностей проходными резцами. | Поверхность кольца может быть обработана проходными резцами |

Вывод: по требованиям технологичности к геометрической форме и конфигурации деталь технологична, т.к. 100 % требований она удовлетворяет.

Таблица 1.2.

Анализ технологичности конструкции детали “кольцо” по точностным требованиям (СТ СЭВ 144-75, 145-75).

| № | Наименование КЭД | Общее количество КЭД | Количество КЭД, обрабатываемых по следующим квалитетам точности | |||||||||||

| Высокая точность обработки (квалитеты) | Средняя точность обработки (квалитеты) | Свободные размеры (квалитеты) | ||||||||||||

| 6 | 7 | 8 | 9 | % | 10 | 11 | 12 | % | 13 | 14 | % | |||

| 1 | Наружные цилиндрические поверхности | 3 | - | - | - | - | - | - | 1 | - | 33 | - | 2 | 66 |

| 22 | Внутренние цилиндрические поверхности ГОСТ 6636-69 | 2 | 2 | 100 | ||||||||||

| 33 | Линейные размеры | 5 | 2 | - | - | - | 20 | - | 1 | - | 20 | 2 | - | 60 |

| 44 | Канавки ГОСТ 8820-69 | 1 | 1 | 100 | ||||||||||

| 55 | Фаски | 1 | - | - | - | - | - | - | - | - | - | - | 1 | 100 |

| Итого: | 12 | 2 | - | - | - | 16 | - | 2 | - | 16 | 2 | 6 | 48 | |

Вывод: по точностным требованиям конструкцию “кольцо” можно признать технологичной, т.к. 48% поверхностей имеют точность свободных размеров, т.е. не требуют для их достижения особых методов обработки.

Таблица 1.3.

Анализ технологичности конструкции детали “кольцо” по параметрам шероховатости поверхности (ГОСТ 2789-73)

| № n/n | Наименования КЭД | Общее количество КЭД | Количество КЭД, имеющих следующую шероховатость поверхности Ra (Rz), мкм | ||||

| 100-50 | 40-20 | 10-2,5 | 2,5-1,25 | 1,25-0,63 | |||

| 11 | Наружные цилиндрические поверхности | 3 | 3(100%) | ||||

| 22 | Линейные размеры | 5 | 3(60%) | 2(40%) | |||

| 33 | Внутренние цилиндрические поверхности ГОСТ 6636-69 | 2 | 2(100%) | ||||

| 44 | Фаски | 1 | 1(100%) | ||||

| 55 | Канавки ГОСТ 8820-69 | 1 | - | - | 1(100%) | ||

| Итого: | 12 | 8(66%) | 4(34%) | ||||

Вывод: по требованиям к шероховатости поверхностей конструкцию детали “кольцо” можно признать технологичной, т.к. 66% поверхностей имеют шероховатость, которая может быть получена обычными технологическими методами.

1.3 Расчет такта выпуска, определение типа производства и выбор формы организации технологического процессаДля оценки интервала времени, через который периодически производиться выпуск деталей, обеспечивающего выполнение производственной программы в установленный срок необходимо определить такт выпуска деталей.

Все дальнейшие технологические решения при проектировании принимаются, применяются к установленному типу производства. Тип производства определяется по численному значению коэффициента закрепления операций.

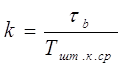

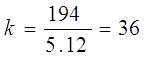

, (1.1)

, (1.1)

где:

tв- такт выпуска деталей

Тшт.к.ср.- среднее штучное время основных операций.

Тшт.к.ср =5,12 мин.

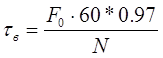

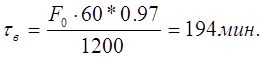

, (1.2)

, (1.2)

где:

F-действительный годовой фонд времени F=4015 ч.

N=1200 шт.-годовая программа выпуска

Данное производство является мелкосерийным, так как 20 <К<40

Определим размер партии деталей, одновременно запускаемых в производство.

, (1.3)

, (1.3)

где:

txp- норма запаса (дней) для хранения на складе готовых деталей в ожидании сборки (txp=25)

253- число рабочих дней в году.

Полученный результат округляем до ближайшего кратного месячного объема выпуска: n=85 дет.

1.4 Выбор вида заготовки и способа ее полученияСпособ получения конкретных заготовок должен быть экономичным, производительным и определяется используемым материалом, конфигурацией детали, объемом выпуска. В связи с небольшой программой рационально получение заготовки из сортового проката по причинам:

1. сокращение времени получения заготовок по сравнению с другими способами (литье, штамповка)

2. отсутствие необходимости изготовления моделей для формирования и самих форм для отливки или изготовления штампа для получения заготовки штамповкой.

3. более высокая точность заготовки из проката, что ведет к уменьшению припусков на обработку и компенсирует более высокий расход материала.

Заготовка – прокат, труба 158´25 ГОСТ 8731-74

Материал – Сталь10.

Технико-экономическое обоснование выбора заготовки производят по металлоемкости, трудоемкости изготовления, себестоимости, причем учитываются конкретные производственные условия. Значительную экономию обеспечивают сравнение вариантов получения заготовок по коэффициенту использования материала:

, (1,4)

, (1,4)

где

MД и Мз – соответственно, массы готовой детали и заготовки.

Трубный прокат доставляется на заготовительный участок, где его режут на заготовки Æ158´25 l=32. После заготовительного участка заготовка доставляется в механический участок

1.5 Выбор базВ технологии машиностроения детали и сборочные единицы при механической обработке и сборке должны занимать строго определенное положение относительно станка, инструмента, других деталей. Определенность такого положения определяется базированием.

Базирование - это придание заготовке или изделию требуемого положения относительно выбранной системы координат (ГОСТ 21495-76). В общем случае база - это поверхность, линия или точка, принадлежащая заготовке (изделию) и используемая при базировании. Все многообразие поверхностей деталей машин (заготовок) классифицируется по четырем основным видам: исполнительные поверхности (определяют служебное назначение); поверхности и свободные поверхности. В соответствии с этим различают конструкторские, измерительные и технологические базы.

Конструкторская база принадлежит данной детали (или сборочной единицы) и служит для определения положения в изделии.

Технологическая база используется для определения положения заготовки или изделия в процессе механической обработки (сборки).

Измерительная база представляет собой поверхность, линию или точку, от которых производят отсчет исполняемых размеров.

Назначение технологических баз является принципиальным вопросом при проектировании технологических процессов механической обработки и сборки (ГОСТ 14.301 -83 и др.). Это определяет последующую точность и качество изготовления изделий.

При первом установе заготовки для механической обработки используют черновую технологическую базу, к которой предъявляют следующие основные требования: поверхность должна быть близка к правильной геометрической форме (плоскость, цилиндр и т. п.), иметь удовлетворительные показатели точности и шероховатости и др. При механической обработке деталей черновую технологическую базу используют только один раз, а оптимальный технологический процесс должен иметь не более трех смен баз.

От правильности решения вопроса о назначении технологических баз в значительной степени зависят: фактическая точность выполнения линейных размеров, заданных конструктором, правильность взаимного расположения поверхностей и т.п.

При назначении технологической базы, должны соблюдаться следующие принципы:

1. принцип совмещения технологической и измерительной базы, при этом погрешность базирования равна нулю;

2. принцип постоянства баз, т.е. на большинстве операций должны применяться одни и те же базы;

3. силы закрепления необходимо прикладывать перпендикулярно выполняемому размеру.

Теоретические схемы базирования заготовки выбираем, исходя из ГОСТ 21495 - 76 “Базирование и базы в машиностроении”.

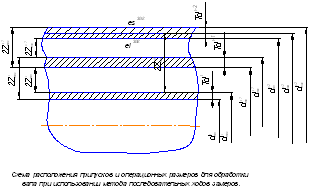

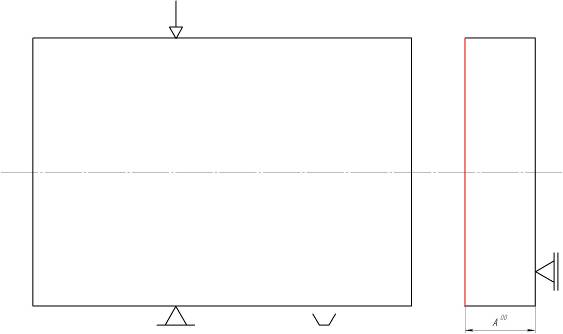

Выбор технологических баз осуществляется из данных чертежа, учитывая служебное назначение детали. Отклонения и допуски расположения поверхности Æ150 d11, Æ6 H11 неуказанные отклонения валов h11, отверстий H11, линейные размеры заданны относительно торца детали. Для обеспечения технологических требований к детали в качестве технологической базы используют измерительную базу.

Таблица 4

| Схема базирования | Погрешность базирования |

| 1 | 2 |

|

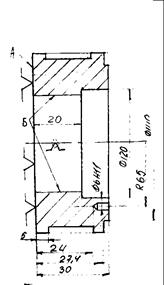

| Базирование при этом закреплении ведется по торцевой поверхности А. черновыми поверхностями при данном базировании являются поверхности А и В.для линейных размеров 5мм.,24мм.,20мм.,27.4мм.,30мм., погрешность базирования Е=0 т.к. конструкционная и технологическая база совпадают.Для диаметров Æ120Н14,Æ140h14, Æ145h14 а также для R=65 погрешность базирования Е=0 т.к. конструкционная и технологическая база совпадают |

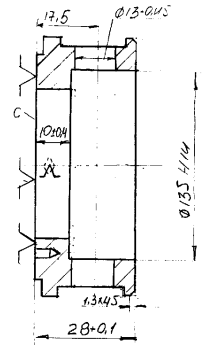

|

| Базирование при этом закреплении ведется по торцевой поверхности С..Для линейных размеров 28мм.,10мм.,1.3мм.,17.5мм., погрешность базирования Е=0 т.к. конструкционная и технологическая база совпадают.Для диаметров Æ135, Æ13 погрешность базирования Е=0 |

1.6 Проектирование маршрута обработки ступенчатого кольца

1.6.1 Базовый вариант обработки детали

На этом этапе надо установить оптимальную последовательность технологических операций для получения заданной точности и шероховатости поверхности.

0. подготовительная.

1. Черновое и чистовое растачивание основных поверхностей.

2. сверление отверстий

3. шлифование торцевой поверхности

4. Контроль размеров и остальных точностных характеристик.

5. Промывка детали.

В зависимости от механической обработки аналогичной детали в соответствующих условиях производства, от вида исходной заготовки, построения технологического маршрута обработки, применяемого оборудования и средств технологического оснащения составляем действующий технологический процесс.

Технологическая операция должна быть построена по принципу концентрации операций. Под концентрацией понимается одновременное выполнение одних и тех же групп операций.

Таблица 1.5.

| Операция | Содержание или наименование операции | Станок, оборудование | Оснастка |

| 005 | Навесить бирку с номером детали | ||

| 010 | Кузнечная | пресс | |

| 015 | Термическая обработка | печь | |

| 020 | 1 переход- точить наружную поверхность до Æ150d11, 2 переход- торцевое точение до получения размера l=30+0.3, 3 переход- подрезать торец Æ150d11 с образованием канавки Æ140-1,0, 4 переход- точить канавку Æ145-1,0, 5 переход- расточить отверстие до Æ120H10 | Станок токарный с ЧПУ | Цанговый патрон |

| 025 | Расточить отверстие до Æ135+1.0,подрезать торец, точить фаску | Токарный 16к20ф3 | Цанговый патрон |

| 030 | Зачистить заусенцы | Одно-шпиндельный полуавтомат 56525 | Жесткая опора Специальная оправка |

| 035 | Сверлить 6 отв. Æ13мм. | Вертикально сверлильный 2А135 | |

| 040 | Сверлить отверстие Æ6мм. | Вертикально сверлильный 2А135 | |

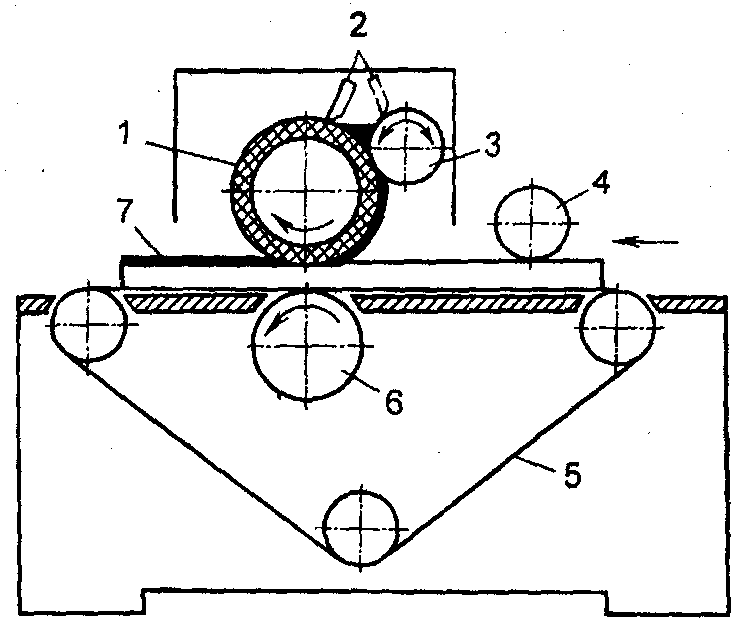

| 045 | Шлифовать поверхность,выдерживать размер 28+0.1, êê 0.03 | Плоскошлифовальный мод. 3е71081 | |

| 050 | Промыть деталь | Машина моечная | |

| 055 | Технический контроль | Плита по ГОСТ 10905-86 | |

| 060 | Нанесение покрытия |

1.6.2 Новый вариант обработки детали

Для сокращения времени затраченного на шлифовальный процесс предлагается его автоматизация за счет использования другого станочного оборудования. Это позволит не только ускорить процесс обработки но и улучшить качество детали без изменения маршрута обработки.

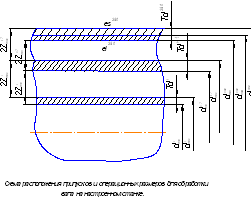

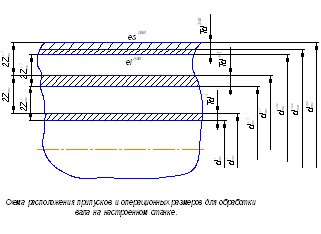

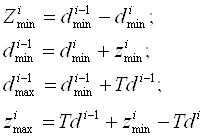

1.7 Определение припусков и размеров заготовкиДля одной из основных поверхностей заготовки, имеющей наивысшие требования по точности изготовления, припуски и промежуточные размеры определяются расчетно-аналитическим методом. На остальные поверхности заготовки припуски и допуски назначаются по ГОСТ 7505-89.

Расчет припуска производится в направлении от обработанной поверхности к исходной заготовке.

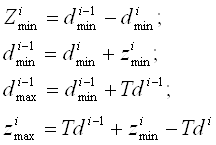

Для определения припусков и промежуточных размеров детали воспользуемся следующими формулами:

Минимальный припуск на обтачивание цилиндрических поверхностей (двухсторонний припуск):

![]() . (1.5)

. (1.5)

Минимальный припуск при последовательной обработке противолежащих поверхностей (двухсторонний припуск):

![]() , (1,6)

, (1,6)

где

Rz – высота микро неровностей поверхностей, оставшихся при выполнении предшествующего технологического перехода, мкм;

Т – глубина дефектного поверхностного слоя, оставшегося при выполнении предшествующего технологического перехода, мкм;

r0 – изменение отклонения расположения, возникшее на предшествующем технологическом переходе, мкм;

eу – величина погрешностей установки при выполняемом технологическом переходе, мкм.

Для заготовок из проката выбирается для Æ150![]() мм качество поверхности детали Rz=25 мкм, T=150 мкм.

мм качество поверхности детали Rz=25 мкм, T=150 мкм.

Определение минимального припуска при чистовом точении Æ150мм.

Rz i-1=6.3 мкм.

Ti-1=60 мкм.

ri-1=85 мкм.

E=0

Zi min=416 мкм.

Определение минимального припуска при черновом точении Æ150мм.

Rz i-1=200 мкм.

Ti-1=300 мкм.

ri-1=1600 мкм.

E=0

Zi min=4200 мкм.

Определение минимального припуска на линейный размер L=28+0.1 мм.

Для однократного шлифования.

Rz i-1=32 мкм.

Ti-1=30 мкм.

ri-1=5 мкм.

E=0

Zi min=67 мкм.

Определение припуска при чистовом точении.

Rz i-1=50 мкм.

Ti-1=50 мкм.

ri-1=100 мкм.

E=0

Zi min=400 мкм.

Определение припуска при черновом точении.

Rz i-1=125 мкм.

Ti-1=75 мкм.

ri-1=1000 мкм.

E=0

Zi min=2400 мкм.

Для деталей из проката величина пространственной погрешности (кривизна пруткового материала) определяется по формуле:

![]() , (1.7)

, (1.7)

где

D- кривизна профиля проката, мкм на мм.

l- длина заготовки в мм.

![]() ,

, ![]()

Минимальный припуск на обработку рассчитываем по формуле:

![]() , (1.8)

, (1.8)

![]() , (1.9)

, (1.9)

Минимальные (максимальные) промежуточные размеры определяют методом прибавления (для валов) или вычитания (для отверстий) минимальных (максимальных) значений промежуточных припусков:

Dmin i-1=Dmin i+2Zmin i, Dmax i-1=Dmax i+2Zmax i,

где

Dmin i-1 и Dmax i-1 – предельные размеры по предшествующим операциям, мм.

Dmin i и Dmax i – предельные размеры по выполняемым операциям, мм. 2Zmin i и 2Zmax i – предельные припуски по выполняемым операциям, мм.

Таблица.1.6.

| маршрут обработки | Элементы припуска | Расчетный припуск (мкм) | Размер после перехода (мм) | Допуски на промежуточный размер (мм) | Принятые размеры по переходам | Предельные размеры припусков | ||||||

| Rzi-1 | Ti-1 | ri-1 | ei-1 | |||||||||

| max | min | max | min | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 2 | |

| Прокат Точение: черновое чистовое | 200 63 | 300 60 | 1600 85 | - - | 4200 416 | 154.4 150.2 149.8 | 4 0.4 0.25 | 158 150.6 149.8 | 154 150.2 149.6 | 7.4 0.74 | 3.8 0.59 | |

| Прокат Точение: черновое чистовое шлифование | 125 50 32 | 75 50 30 | 1000 100 5 | - - - | 2400 400 67 | 30.87 28.47 28.07 28.01 | 1.2 0.4 0.25 0.01 | 32 28.87 28.32 28.01 | 30.8 28.47 28.07 28 | 3.13 0.55 0.31 | 2.33 0.4 0.07 | |

Подробно приведем разработку операции 020.

1 установить и закрепить деталь в патроне.

2 подрезать торец 6 за два прохода.

3 точение поверхности 3 за два прохода.

4 подрезать торец 4 с образованием поверхности 5.

5 точить канавку 1.

6 расточить отверстие 2 за два прохода.

Деталь крепится в патроне 7102-0078 ГОСТ 24351-80

1.8.1 Выбор режущего инструментаДля обработки поверхности 6 берем резец 2102-0191, режущая часть которого выполнена из твердого сплава Т15К6 ГОСТ 21151-75.

Для обработки поверхности 3 берем резец 2102-03111, режущая часть которого выполнена из твердого сплава Т15К6 ГОСТ 21151-75.

Подрезать торец 4 с образованием поверхности 5 берем резец 2120-0019, режущая часть которого выполнена из твердого сплава Т15К6 МИ 595-64.

Точить канавку 1 берем резец 2310-0020, режущая часть которого выполнена из твердого сплава Т15К6 ГОСТ 18876-73.

Расточить отверстие 2 берем резец 2141-0058, режущая часть которого выполнена из твердого сплава Т15К6 ОСТ 18283-73.

1.8.2 Выбор измерительного инструмента

Для первого перехода используется штангенциркуль ШЦ1-125-0.1 ГОСТ 166-80.

Для второго перехода используется микрометр МК 175-1 ГОСТ 64507-78.

Для третьего перехода используется штангенциркуль ШЦ2-160-0.1 ГОСТ166-80 и глубомер индикаторный ГОСТ 7661-67.

Для четвертого перехода используется штангенциркуль ШЦ2-160-0.1 ГОСТ166-80.

Для пятого перехода используется штангенциркуль ШЦ1-125-0.1 ГОСТ166-80.

1.8.3 Расчет режимов резания и определение мощностиПохожие работы

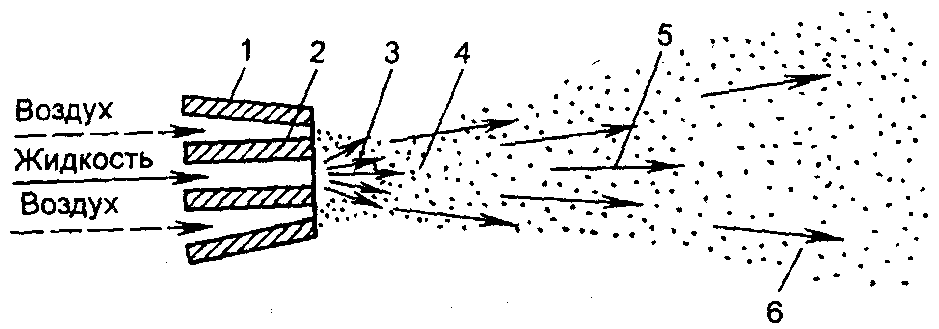

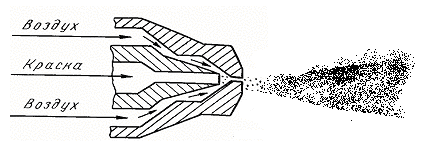

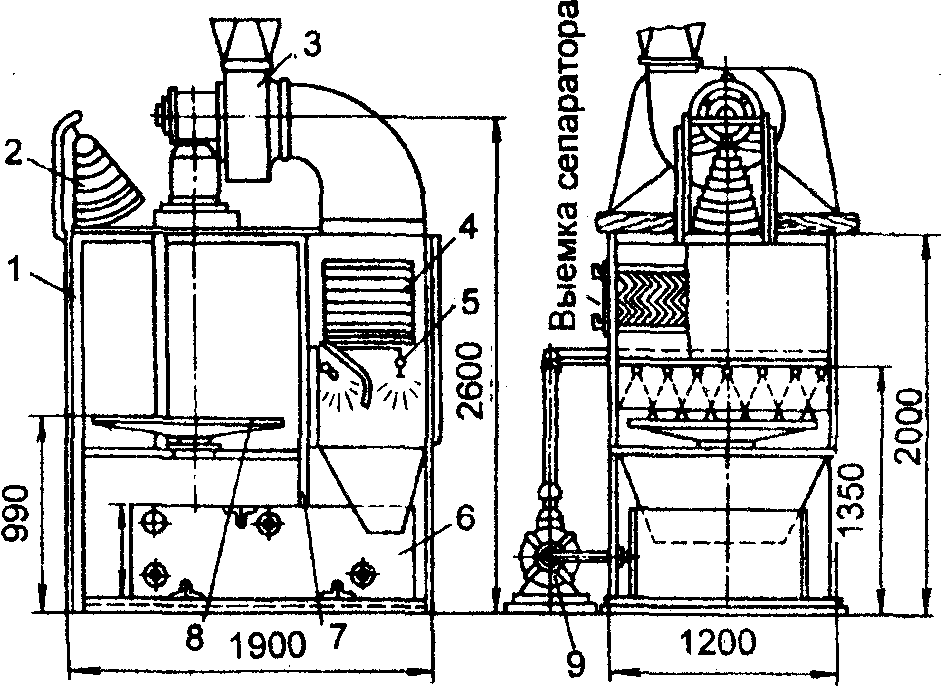

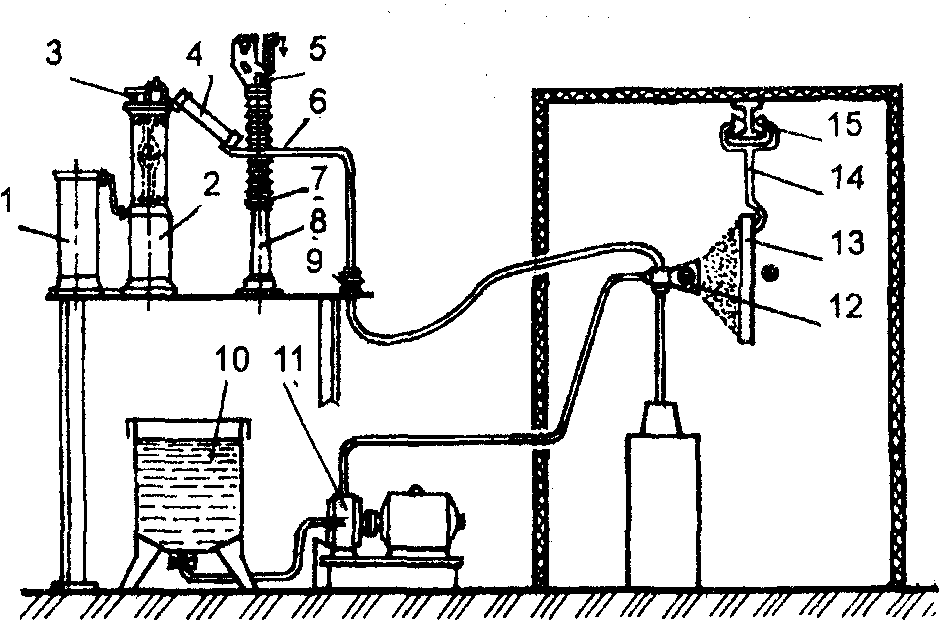

... лакирование матовым лаком НЦ-243 на лакообливной машине и сушка в конвективной сушильной камере или на стеллажах. 2. Автоматизированные линии отделки. Компоновка РТК для нанесения лакокрасочных материалов На мебельных предприятиях для отделочных работ широко применяются конвейерные, полуавтоматические и автоматические линии. Они включают станки для нанесения материалов, установки для сушки и ...

... ребрами) изображают конструктивные и потоковые функциональные структуры [14]. Принципы построения функциональных структур технических объектов рассматриваются в последующих главах курса "Основы проектирования им конструирования" не включенных в настоящее пособие. Для систем управления существуют характеристики, которые можно использовать в качестве критериев для оценки структур. Одна из них - ...

... заготовки относ: - стандартизация и унификация элементов конструкции; - упрощение геометрических форм; - максимальная инструментальная доступность; 22. Технологическое обеспечение качества изделий машиностроения Качество продукции — совокупность свойств продукции, обуславливающих ее пригодность удовлетворять определенные потребности в соответствии с ее назначением. Свойства, составляющие ...

... на каждую технологическую операцию ориентируемся на размеры обрабатываемых ими деталей (табл. 2.1). В соответствии со способом обработки и стадиями операций получаем квалитеты точности обрабатываемых поверхностей, приведенные в табл. 2.2. Таблица 2.1 – Маршрутный технологический процесс изготовления детали шкив № операции Название операции Оборудование 00 отрезная CARIF 450 BA CNC 05 ...

0 комментариев