Навигация

Расчет потребности в транспортных средствах

2.3 Расчет потребности в транспортных средствах

Рассчитаем необходимое количество тележек:

Таблица 15 Расчет количества тележек

| Изделия | А | Б | В |

| Кол-во, шт. | 4100 | 4100 | 4100 |

| Масса дет., кг. | 0.68 | 0.085 | 0.03 |

| Масса общ., кг. | 2788.00 | 348.50 | 123.00 |

Грузопоток за период - 2788+348,5+123=3259,5

Грузоподъемность тележки - 200 кг.

Число тележек – 3259,5/200 - 16 шт.

Общая стоимость тележек - 16 * 2000 = 32000 руб.

2.3 Расчет потребности в инструменте

Проведем расчет потребности инструмента.

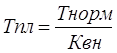

Потребное количество = ![]() ,

,

Суммарная стоимость = ![]()

Таблица 2 Расчет потребности в инструменте

| Инструмент | Норма расхода, на х деталей 1 шт. | Потребное кол-во, шт. |

| Токарно-проходные резцы | 400 | 31 |

| Расточные резцы | 350 | 35 |

| Фрезы | 250 | 49 |

| Микрометр | 850 | 14 |

| Штангенциркуль | 1000 | 12 |

| Итого | 142 |

3. Планирование численности персонала

3.1 Расчет плановой численности ОПР

Для расчета плановой численности ОПР, необходимо рассчитать плановую трудоемкость:

Плановая численность основных рабочих определяется как отношение

Плановой трудоемкости и фонда рабочего времени:

Все расчеты сведем в таблицу 17, 18, 19:

Таблица 17. Расчет плановой численности опр для изделия а

| Профессия | Раз-ряд | Норм. Тр-ть, н-ч | Квн | План. Тр-ть, н-ч | Плановая числ-ть, чел. | ||

| Расч. | Прин. | Кз | |||||

| Резчик | 3 | 32390 | 1.2 | 26991.67 | 0.337 | 1 | 0.337 |

| Токарь | 5 | 64780 | 1.2 | 53983.33 | 0.675 | 1 | 0.675 |

| Токарь | 5 | 55760 | 1.2 | 46466.67 | 0.581 | 1 | 0.581 |

| Токарь | 5 | 89380 | 1.2 | 74483.33 | 0.931 | 1 | 0.931 |

| Токарь | 5 | 58220 | 1.2 | 48516.67 | 0.606 | 1 | 0.606 |

| Токарь | 5 | 39360 | 1.2 | 32800 | 0.410 | 1 | 0.410 |

| Токарь | 5 | 76260 | 1.2 | 63550 | 0.794 | 1 | 0.794 |

| Сверлильщик | 3 | 18040 | 1.2 | 15033.33 | 0.188 | 1 | 0.188 |

| Сверлильщик | 3 | 18040 | 1.2 | 15033.33 | 0.188 | 1 | 0.188 |

| Шлифовщик | 3 | 33620 | 1.2 | 28016.67 | 0.350 | 1 | 0.350 |

| Слесарь | 3 | 16400 | 1.2 | 13666.67 | 0.171 | 1 | 0.171 |

| Итого | 502250 | 418541.7 | 5.232 | 12 | |||

Таблица 18. Расчет плановой численности опр для изделия б

| Профессия | Раз-ряд | Норм. Тр-ть, н-ч | Квн | План. Тр-ть, н-ч | Плановая числ-ть, чел. | ||

| Расч. | Прин. | Кз | |||||

| Резчик | 3 | 23370 | 1.2 | 19475 | 0.243 | 1 | 0.243 |

| Токарь | 5 | 22960 | 1.2 | 19133.33 | 0.239 | 1 | 0.239 |

| Токарь | 5 | 13940 | 1.2 | 11616.67 | 0.145 | 1 | 0.145 |

| Токарь | 5 | 29520 | 1.2 | 24600 | 0.308 | 1 | 0.308 |

| Фрезеровщик | 4 | 23780 | 1.2 | 19816.67 | 0.248 | 1 | 0.248 |

| Слесарь | 4 | 2460 | 1.2 | 2050 | 0.026 | 1 | 0.026 |

| Итого | 116030 | 96691.67 | 1.209 | 6 | |||

Таблица 19. Расчет плановой численности опр для изделия в

| Профессия | Раз-ряд | Норм. Тр-ть, н-ч | Квн | План. Тр-ть, н-ч | Плановая числ-ть, чел. | ||

| Расч. | Прин. | Кз | |||||

| Резчик | 3 | 15170 | 1.2 | 12641.67 | 0.158 | 1 | 0.158 |

| Токарь | 5 | 20910 | 1.2 | 17425 | 0.218 | 1 | 0.218 |

| Токарь | 5 | 25420 | 1.2 | 21183.33 | 0.265 | 1 | 0.265 |

| Токарь | 5 | 31160 | 1.2 | 25966.67 | 0.325 | 1 | 0.325 |

| Шлифовщик | 4 | 17220 | 1.2 | 14350 | 0.179 | 1 | 0.179 |

| Слесарь | 4 | 2460 | 1.2 | 2050 | 0.026 | 1 | 0.026 |

| Итого | 112340 | 93616.67 | 1.170 | 6 | |||

В таблице 20 представлены нормы обслуживания вспомогательных рабочих, учитывая которые можно определить численность.

Таблица 20. Нормы обслуживания вспомогательных рабочих

| Ед. Изм. | Х на 1 чел. | Объем | Числ-ть | |

| Транспортировщик | Тележка | 1 | 2 | 2 |

| Электромонтер | Ед.рем. Слож. | 269 | 179,5 | 1 |

| Кладовщик | Склад | 1 | 4 | 4 |

| Уборщик быт. Помещ. | М2. Быт. S | 260 | 65,4525 | 1 |

| Слесарь-инструментальщик | Осн. Произв. Рабочие | 150 | 22 | 1 |

| Слесарь-ремонтник | Ед.рем. Слож. | 250 | 545 | 3 |

| Ремонт.-станочник | Станков | 70 | 85 | 2 |

| Распределитель | Осн. Произв. Рабочие | 30 | 22 | 1 |

| Наладчик | Станков | 15 | 85 | 6 |

| Контролер | Осн. Произв. Рабочие | 20 | 22 | 2 |

| Итого | Х | Х | Х | 23 |

Таблица 21. Ремонтная сложность станков

| Марка оборуд. | Кол-во станков | Кол-во ед. Рем.сложности | Сумм. Рем.сложность | ||

| Механ. | Электр. | Механ. | Электр. | ||

| 8в66 | 5 | 5 | 2 | 23 | 9 |

| 1к62 | 37 | 2 | 2 | 75 | 75 |

| 2н106 | 3 | 5 | 1 | 13 | 3 |

| 6н13п | 1 | 3 | 3 | 3 | 3 |

| Зм-182 | 4 | 4 | 3 | 17 | 13 |

| Верстак | 3 | 2 | 1 | 6 | 3 |

Ремонтная сложность станков позволяет определить численность электромонтеров и слесарей-ремонтников.

Численность вспомогательных рабочих по нормам обслуживания рассчитывается по следующей формуле:

![]()

Где ор - объем работ;

Н обсл - норма обслуживания;

Ксм - коэффициент сменности.

Кп - коэффициент потерь, который определяется как отношение номинального числа рабочих дней к числу явочных дней.

Все расчеты сведем в таблицу 22:

Таблица 22 расчет численности вспомогательных рабочих

| Профес-сия | Раз-ряд | Фвр. План, н-ч | Ч-ть план, чел. | |

| Транспортировщик | 4 | 36000 | 2 | |

| Электромонтер | 5 | 36000 | 1 | |

| Кладовщик | 4 | 36000 | 4 | |

| Уборщик быт. Помещ. | 5 | 36000 | 1 | |

| Слесарь-инструментальщик | 6 | 36000 | 1 | |

| Слесарь-ремонтник | 6 | 36000 | 3 | |

| Ремонт.-станочник | 6 | 36000 | 2 | |

| Распределитель | 5 | 36000 | 1 | |

| Наладчик | 6 | 36000 | 6 | |

| Контролер | 5 | 36000 | 2 | |

| 360000 | 23 |

3.3 Расчет численности служащих и специалистов

Таблица 23 расчет численности служащих и специалистов

| Должность | Числ-ть, чел. | |

| Нач. Цеха | 1 | |

| Зам.н.ц. по пр-ву | 1 | |

| Зам.н.ц. по тех.части | 1 | |

| Начальник бт и з | 1 | |

| Инженер по орг-ии нормированию труда | 2 | |

| Начальник производственно- диспетчерского бюро | 1 | |

| Начальник технического бюро | 1 | |

| Старший инженер-технолог | 1 | |

| Инжернер-технолог | 3 | |

| Начальник инструментального хозяйства | 1 | |

| Старший мастер рем.-мех. Участка | 1 | |

| Мастер рем.-мех. Участка | 1 | |

| Механик цеха | 1 | |

| Мастер участка электрооборудования | 1 | |

| Заведующий хозяйственной службой | 1 | |

| Начальник бюро технического контроля | 1 | |

| Итого | 19 |

4. Планирование себестоимости 4.1 Расчет потребности в основных материалах

Стоимость материалов на единицу изделия рассчитывается как разница между произведениями массы заготовки на стоимость материала и массы отходов на стоимость отходов данного материала. Разница между массой заготовки и массой изделия будет равна массе отходов. Стоимость материала на программу определяется умножением стоимости материала на единицу изделия на программу запуска соответствующего изделия. Коэффициент использования материала определяется отношением массы изделия к массе заготовки.

Формула определения коэффициента использования материала:

![]() ,

,

Стоимость материалов для изготовления одной детали определяется как произведение массы заготовки на стоимость материала с вычетом отходов:

цед = мзагот * цматер – цотх,

Стоимость материалов на программу определяется как произведение программного выпуска деталей на стоимость материала для одной единицы.

Таблица 24 Расчет потребности в основных материалах

| № изделия | Материал | Масса дет., кг. (q2) | Масса заг., кг. (q1) | Ким | Ст-ть мат-ов, руб./кг. (с1) | Ст-ть отходов, руб./кг. (с2) | Ст-ть мат-ов на 1 дет., руб. | Ст-ть мат-ов на прогр., руб. | Отходы | |

| А. Вал | 07х16н2 | 0 | 0.68 | 0 | 345 | 103.5 | 164.22 | 673302 | 288558 | |

| Б. Гайка | 07х16н2 | 0 | 0.085 | 0 | 452 | 135.6 | 26.894 | 110265 | 47256.6 | |

| В. Шайба | 07х16н2 | 0 | 0.03 | 0 | 376 | 112.8 | 7.896 | 32373.6 | 13874.4 | |

| Итого | 199.01 | 815941 | 349689 |

Общая стоимость вспомогательных материалов определяется как произведение нормы расходов данного материала, численности работников и стоимости материала за килограмм.

цвсмат = норм. * цед * чопр

Таблица 25 Расчет потребности во вспомогательных материалах

| Материал | Норма расхода | Числ-ть опр// кол-во ед. Обор. | Ст-ть мат-ла, руб./кг | Общ. Ст-ть мат-ла, руб. | |

| Ветошь | 20 кг./год на 1 ст-к | 85 | 45 | 76500 | |

| Сож | 80 кг./год на 1 ст-к | 85 | 400 | 2720000 | |

| Солидол | 10 кг./год на 1 ст-к | 85 | 35 | 29750 | |

| Масло машинное | 85 кг./год на 1 ст-к | 85 | 20 | 144500 | |

| Масло индустр. | 30 кг./год на 1 ст-к | 85 | 15 | 38250 | |

| Крем силикон. | 0,1 кг./год. На 1го пр | 22 | 17 | 37,4 | |

| Рукавицы рабочие | 15 пар./год. На 1го пр | 22 | 35 | 11550 | |

| Спецодежда | 1 ком./год. На 1го пр | 22 | 415 | 9130 | |

| Полотенца | 12 шт./год. На 1го пр | 22 | 30 | 7920 | |

| Мыло хоз | 0,4 кг./год. На 1го пр | 22 | 20 | 176 | |

| Обувь | 1 пара./год. На 1го пр | 22 | 255 | 5610 | |

| Ср-ва индив. Защиты | 5 ком./год. На 1го пр | 22 | 55 | 6050 | |

| Итого | 3049473,4 |

Расчет электроэнергии расходуемой на работу оборудования определяется по формуле:

![]()

Где ![]() - суммарная мощность работы оборудования, определяется как:

- суммарная мощность работы оборудования, определяется как:

![]()

Ц1квт - стоимость 1 квт энергии.

Таблица 26 Расчет мощности оборудования

| Марка оборуд. | Мощн. Ед.об., квт/ч | План. Число обор. | Сумм. Мощн., квт | Ст-ть 1 квт, руб. | Ст-ть, руб. | |

| 8в66 | 17.2 | 5 | 162174.5 | 1.6 | 259479.2 | |

| 1к62 | 4 | 37 | 279091 | 1.6 | 446545.6 | |

| 2н106 | 10 | 3 | 56572.5 | 1.6 | 90516 | |

| 6н13п | 7.2 | 1 | 13577.4 | 1.6 | 21723.84 | |

| Зм-182 | 5.5 | 4 | 41486.5 | 1.6 | 66378.4 | |

| Верстак | 4.4 | 3 | 24891.9 | 1.6 | 39827.04 | |

| Итого | 924470.08 |

Остальная электроэнергия расходуется на освещение, вентиляцию и др.

Таблица 27 Расчет по всем видам энергии

| Вид энергии | Норма расхода | Общий расход | Ст-ть за ед. | Ст-ть, руб. | |

| На освещение | Осн. - 0,015 квт./ч на 1 м2 | 138240 | 1.8 | 248832 | |

| Вспом. - 0,01 квт./ч на 1 м2 | 27648 | 1.8 | 49766.4 | ||

| Служ.- быт. - 0,01 квт./ч на 1 м2 | 13824 | 1.8 | 24883.2 | ||

| На вентиляцию | 9500 квт в месяц | 114000 | 1.8 | 205200 | |

| Пар | 19595,82 | 19595.82 | 1.5 | 29393.73 | |

| Вода бытовая | 3 м3 на 1 раб. | 2376 | 10.2 | 24235.2 | |

| Вода на произв. | 70 л. На 1000 н-ч | 5600 | 10.2 | 57120 | |

| Итого | 639430.53 |

Расход на освещение определяется как произведение стоимости за единицу, нормы расходы, планового фонда времени и площади цеха.

На вентиляцию в месяц расходуется 9500 квт электроэнергии, тогда стоимость расхода энергии на вентиляцию будет рассчитываться:

Ст-ть = цед * 9500*12(месяцев)

Стоимость расходуемого пара

Ст-ть пар = кпар * ц ,

Где кпар - количество потребляемого пара за отопительный сезон, м3;

Кпар=рп *м,

Где рп - расход пара на отопление общей производственной площади в месяц, м пара/месяц;

Рп = 0,47*sобщ*нзд,

Где нзд - высота произв.здания (=7м),

М - число месяцев отопительного сезона (м=7).

Ц - цена пара на отопление 1 м3 общей производственной площади, руб./м ;

Расчёт потребности и стоимости бытовой воды можно провести исходя из нормы расхода на одного работающего. Норма расхода равна 3 м3 в месяц на одного работающего, 1 м3 = 10,2руб.

Похожие работы

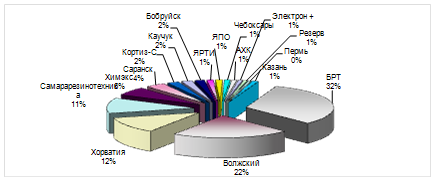

... направление улучшения их использования. Таким образом, существенным направлением повышения эффективности использования основных средств предприятия ОАО “Гомельдрев” ФСК может стать также совершенствование структуры основных производственных фондов. На производственную структуру основных фондов оказывает влияние развитие концентрации, специализации, кооперирования и комбинирования производства. ...

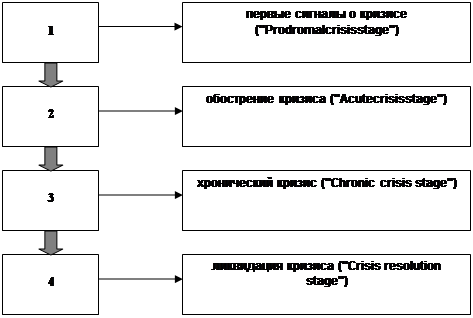

... с наименьшими потерями, но и извлечь из него действительную пользу и укрепить предприятие. 2. Анализ эффективности деятельности по управлению предприятием ОАО "БРТ" в условиях кризиса 2.1 Организационно- экономическая характеристика предприятия История создания предприятия, носящего сейчас название ОАО "Балаковорезинотехника" восходит к середине 60-х годов. В этот период в СССР начала ...

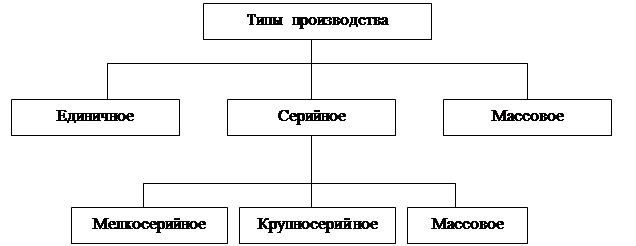

... и обеспечивает связи между отдельными ОС и мероприятиями сообразно тому, как обеспечиваются связи между отдельными элементами системы. 2. АНАЛИЗ ОРГАНИЗАЦИИ ПРОИЗВОДСТВА НА ПРУП «МЗОР» 2.1 Общая характеристика предприятия ПРУП «МЗОР» основан в 1908 г. местными предпринимателями как чугунолитейное и металлообрабатывающее предприятие. Оно получило официальное название «Гигант». В 1917 г. ...

... , связанных с повышением качества продукции. Планируется улучшение работы в тех местах, куда переехали в 2004 году. 2.2 Анализ системы стимулирования в ОАО «Московский» Для анализа существующей системы стимулирования труда на предприятии ОАО «Московский» воспользуемся второй группой методов анализа, предполагающей изучение нормативных документов и конкретных технико-экономических показателей ...

0 комментариев