Навигация

Расчет продолжительности производственного цикла

5. Расчет продолжительности производственного цикла

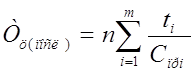

Построение циклограммы Процесс изготовления партии деталей, проходящей через многие операции, состоит из совокупности операционных циклов, каждый из которых представляет собой выполнение одной операции над всеми предметами производства данной партии. Совокупность операционных циклов, а также способ сочетания во времени смежных операционных циклов и их частей образуют временную структуру многооперационного технологического цикла. Продолжительность операционного технологического цикла обработки партии деталей определяется по формуле:

Где n – число деталей в обрабатываемой партии, шт;

Число деталей в обрабатываемой партии: 41000/360=11 шт.

Ti – штучное время на i-й операции, мин;

M – число операций в технологическом процессе;

Спрi- количество оборудования.

Рассчитаем ti, m; спрi и сведем в таблицу 28, 29, 30:

Длительность смены = 480 мин. Количество смен = 2 определяем такт линии для изделия а, б, в: 480*2/11 = 87,27 мин./шт.

Таблица 28. Расчет рабочих мест для изделия а

| № операции | Наименование операции | T, мин. | Кол-во оборуд., с | Коэф.загруз., k | ||

| Расчет | Знач. | Расчет | Знач. | |||

| 5 | Отрезная | 7.9 | =7,9/87,27 | 1 | =(7,9/87,27)/1 | 0.091 |

| 10 | Токарная | 15.8 | =15,8/87,27 | 1 | =(15,8/87,27)/1 | 0.181 |

| 15 | Токарная | 13.6 | =13,6/87,27 | 1 | =(13,6/87,27)/1 | 0.156 |

| 20 | Токарная | 21.8 | =21,8/87,27 | 1 | =(21,8/87,27)/1 | 0.250 |

| 25 | Токарная | 14.2 | =14,2/87,27 | 1 | =(14,2/87,27)/1 | 0.163 |

| 30 | Токарная | 9.6 | =9,6/87,27 | 1 | =(9,6/87,27)/1 | 0.110 |

| 35 | Токарная | 18.6 | =18,6/87,27 | 1 | =(18,6/87,27)/1 | 0.213 |

| 40 | Сверлильная | 4.4 | =4,4/87,27 | 1 | =(4,4/87,27)/1 | 0.050 |

| 45 | Сверлильная | 4.4 | =4,4/87,27 | 1 | =(4,4/87,27)/1 | 0.050 |

| 50 | Шлифовальная | 8.2 | =8,2/87,27 | 1 | =(8,2/87,27)/1 | 0.094 |

| 55 | Слесарная | 4 | =4/87,27 | 1 | =(4/87,27)/1 | 0.046 |

| Итого | 122.5 | 11 | ||||

Рабочая длина ленты = 1*11= 11 м.

Полная длина ленты конвейера = 2*11 + 3,14*1 = 25,14 м.

Скорость движения конвейера = 11/87,27 = 0,13

Таблица 3 Расчет рабочих мест для изделия б

| № операции | Наименование операции | T, мин. | Кол-во оборуд., с | Коэф.загруз., k | ||

| Расчет | Знач. | Расчет | Знач. | |||

| 5 | Отрезная | 5.7 | =5,7/87,27 | 1 | =(5,7/87,27)/1 | 0.065 |

| 10 | Токарная | 5.6 | =5,67/87,27 | 1 | =(5,67/87,27)/1 | 0.064 |

| 15 | Токарная | 3.4 | =3,4/87,27 | 1 | =(3,4/87,27)/1 | 0.039 |

| 20 | Токарная | 7.2 | =7,2/87,27 | 1 | =(7,2/87,27)/1 | 0.083 |

| 25 | Фрезерная | 5.8 | =5,8/87,27 | 1 | =(5,8/87,27)/1 | 0.066 |

| 30 | Слесарная | 0.6 | =0,6/87,27 | 1 | =(0,6/87,27)/1 | 0.007 |

| Итого | 4.4 | 6 | ||||

Рабочая длина ленты = 1*6= 6 м.

Полная длина ленты конвейера = 2*6 + 3,14*1 = 15,14 м.

Скорость движения конвейера = 6/87,27 = 0,07

Таблица 30 Расчет рабочих мест для изделия в

| № операции | Наименование операции | T, мин. | Кол-во оборуд., с | Коэф.загруз., k | ||

| Расчет | Знач. | Расчет | Знач. | |||

| 5 | Отрезная | 3.7 | =3,7/87,27 | 1 | =(3,7/87,27)/1 | 0.042 |

| 10 | Токарная | 5.1 | =5,1/87,27 | 1 | =(5,1/87,27)/1 | 0.058 |

| 15 | Токарная | 6.2 | =6,2/87,27 | 1 | =(6,2/87,27)/1 | 0.071 |

| 20 | Токарная | 7.6 | =7,6/87,27 | 1 | =(7,6/87,27)/1 | 0.087 |

| 25 | Шлифовальная | 4.2 | =4,2/87,27 | 1 | =(4,2/87,27)/1 | 0.048 |

| 30 | Слесарная | 0.6 | =0,6/87,27 | 1 | =(0,6/87,27)/1 | 0.007 |

| Итого | 27.4 | 6 | ||||

Рабочая длина ленты = 1*6= 6 м.

Полная длина ленты конвейера = 2*6 + 3,14*1 = 15,14 м.

Скорость движения конвейера = 6/87,27 = 0,07

Построим циклограмму детали а т.е график технологического цикла при последовательном движении деталей по операциям., по данным таблицы 31.

Таблица 31 расчет времени цикла.

| № опера-ции | Наименование операции | T, мин. | Кол-во оборуд., с | Время цикла tоп=(n*tоп)/спр |

| 5 | Отрезная | 7.9 | 1 | 87 |

| 10 | Токарная | 15.8 | 1 | 174 |

| 15 | Токарная | 13.6 | 1 | 150 |

| 20 | Токарная | 21.8 | 1 | 240 |

| 25 | Токарная | 14.2 | 1 | 156 |

| 30 | Токарная | 9.6 | 1 | 106 |

| 35 | Токарная | 18.6 | 1 | 205 |

| 40 | Сверлильная | 4.4 | 1 | 48 |

| 45 | Сверлильная | 4.4 | 1 | 48 |

| 50 | Шлифовальная | 8.2 | 1 | 90 |

| 55 | Слесарная | 4 | 1 | 44 |

| Итого | 1348 |

Заключение

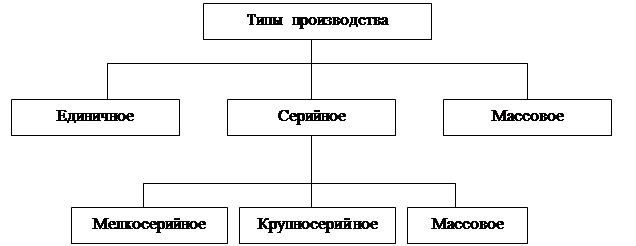

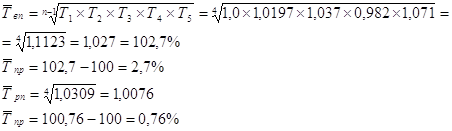

В ходе выполнения данного курсового проекта мы провели сравнительный технико-экономический анализ эффективности производства трех деталей. Оценка производилась при помощи двух методов.

Первый метод связан с расчётом критического выпуска по технологической себестоимости изготовления деталей и выбором детали по максимальной прибыльности.

Второй метод связан с расчётом технологической себестоимости с использованием коэффициентом приведения.

Из вышеизложенного можно сделать вывод о том, что при проектировочных расчётах в целях экономии времени целесообразнее использовать коэффициенты приведения.

При проведении расчётов в курсовом проекте были проведены уточняющие расчёты программы выпуска уже с учётом необходимого задела и возможного брака продукции. Именно таким образом и была получена программа запуска.

Список использованной литературы

1. Новицкий Н.И. Организация производства на предприятиях: учеб. метод. пособие. М.: Финансы и статистика, 2004. – 392 с

2. Великанов К.М. определение экономической эффективности вариантов механической обработки деталей. – Л: Машиностроение, 1971,-240с.

3. Методические указания по построению модели производственного процесса, разбору производственной ситуации и проведению деловой игры по курсу ''Организация, планирование и управление предприятием машиностроения'' для целевой подготовки студентов технологических специальностей / сост. Абдрашитов Р.М. – Уфа: изд. Угату, 1995

4. Организация, планирование и управление предприятием машиностроения: учебник для студентов машиностроительных специальностей вузов/ И.М. Разумов и др. – М.: Машиностроение, 1982,-544с.

5. Проектирование машиностроительных заводов и цехов. / под ред. Е.С. Ямпольского. - М.: Машиностроение, 1975, том 4 ''Проектирование механических цехов – 226с.

Похожие работы

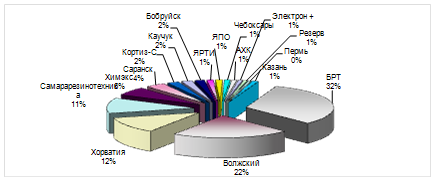

... направление улучшения их использования. Таким образом, существенным направлением повышения эффективности использования основных средств предприятия ОАО “Гомельдрев” ФСК может стать также совершенствование структуры основных производственных фондов. На производственную структуру основных фондов оказывает влияние развитие концентрации, специализации, кооперирования и комбинирования производства. ...

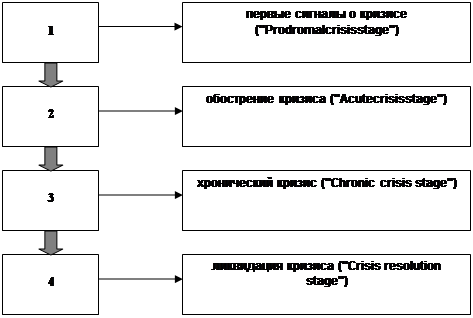

... с наименьшими потерями, но и извлечь из него действительную пользу и укрепить предприятие. 2. Анализ эффективности деятельности по управлению предприятием ОАО "БРТ" в условиях кризиса 2.1 Организационно- экономическая характеристика предприятия История создания предприятия, носящего сейчас название ОАО "Балаковорезинотехника" восходит к середине 60-х годов. В этот период в СССР начала ...

... и обеспечивает связи между отдельными ОС и мероприятиями сообразно тому, как обеспечиваются связи между отдельными элементами системы. 2. АНАЛИЗ ОРГАНИЗАЦИИ ПРОИЗВОДСТВА НА ПРУП «МЗОР» 2.1 Общая характеристика предприятия ПРУП «МЗОР» основан в 1908 г. местными предпринимателями как чугунолитейное и металлообрабатывающее предприятие. Оно получило официальное название «Гигант». В 1917 г. ...

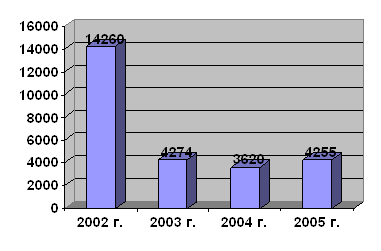

... , связанных с повышением качества продукции. Планируется улучшение работы в тех местах, куда переехали в 2004 году. 2.2 Анализ системы стимулирования в ОАО «Московский» Для анализа существующей системы стимулирования труда на предприятии ОАО «Московский» воспользуемся второй группой методов анализа, предполагающей изучение нормативных документов и конкретных технико-экономических показателей ...

0 комментариев