Навигация

Проектный расчет на прочность

2. Проектный расчет на прочность

Проектный расчет механизма на прочность необходимо выполнять в следующей последовательности:

1) определить величину, направление, точку приложения и характер действия прикладываемых к механизму усилий;

2) выяснить вид деформаций в элементах механизма и составить расчетные уравнения;

3) выбрать марку материала для изготовления механизма и определить величину допускаемых напряжений;

4) определить размеры детали и округлить их до ближайших стандартных, согласно которым будет производится подбор сечений.

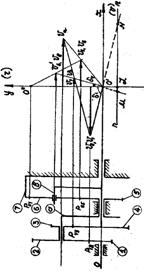

2.1 Выбор расчетной схемы

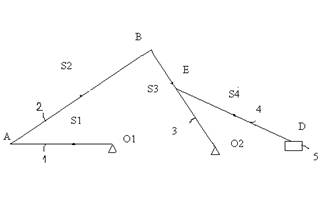

В результате динамического анализа плоского рычажного механизма были определены внешние силы, которые действуют на каждое звено и кинематическую пару.

Проектный расчет на прочность будем производить для группы Ассура 2-4 данного механизма. Под действием внешних сил звенья плоского механизма поддаются деформациям. Анализ роботы механизма показывает, что звено 2 претерпевает деформацию вида изгиб, а звено 4 - совместное действие изгиба и растяжения.

Для дальнейшего расчета прочности кинематической пары 2-4 будем рассматривать звено А’С’ по длине соответствующее звену АС, которое необходимо расположить параллельно оси ОХ координатной плоскости. Для этого величину всех сил звена АС, приложенных к точке А, перенесем с учетом угла поворота в точку А’. Силу RA’ направим вдоль звена А’С’, а силу RA" перпендикулярно звену.

RA" = 1,4 · cos 500 = 0,89 H (2.1.1)

RA’ = 1,9 · cos 780 = 0,39 H (2.1.2)

Силы действующие в точке S2 звена АС перенесем соответственно в точку S2’ с учетом угла поворота сил. Силы G2 и Fi2 разложим по вертикали (G2" и Fi2")и по горизонтали (G2’ и Fi2’).

G2" = 0,09 · sin 500 = 0,06 H (2.1.3)

Fi2" = 1,9· sin 630 = 1,78 H (2.1.4)

G2’ = 0,09 · cos 500 = 0,05 H (2.1.5)

Fi2’ = 1,9 · cos 630 = 0,86 H (2.1.6)

Силы действующие на звено СD перенесем в точку С с учетом угла поворота сил. Силы G4 и Fi4 разложим по вертикали (G4" и Fi4")и по горизонтали (G4’ и Fi4’). Силу RD’ направим вдоль звена А’С’, а силу RD" перпендикулярно звену.

G4" = 0,06 · sin 500 = 0,04 H (2.1.7)

Fi4" = 0,5· sin 700 = 0,46 H (2.1.8)

G2’ = 0,06 · cos 500 = 0,03 H (2.1.9)

Fi2’ = 0,5 · cos 700 = 0,17 H (2.1.10)

RD" = 5,6 · cos 600 = 2,8 H (2.1.11)

RA’ = 0,1 · sin 1430 = 0,06 H (2.1.12)

Учтем момент инерции звена АС Mi2 = 0,007 H , направленный по часовой стрелке, и перенесем его в точку S2’ . А также момент инерции звена СD Mi4 = 0,002 H , направленный против часовой стрелки, и перенесем его в точку С’.

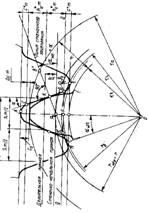

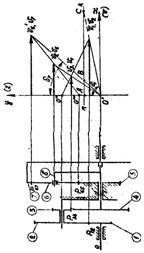

2.2 Построение эпюр

2.2.1 Построение эпюры Эп Nz

Нагруженость звена позволяет выделить два участка: A’S2’ и S2’С’. С помощью метода сечений построим эпюру Эп Nz записав уравнения действующих сил в точках А’ и С’ по горизонтали.

На участке I:

Nz1 = RA’ = 0,39 Н (2.2.1)

На участке II:

Nz2 = - Fi4’ - G4’ - RD’ = - 0,55 Н (2.2.2)

Согласно уравнений (2.2.1) и (2.2.2) построим эпюру Эп Nz. Произведем контроль построенной эпюры, согласно которому необходимо соответствие приложенных внешних сил Fi2’ и G2’ в центре звена S2’ и так называемого скачка эпюры Nz размером равным сумме Fi2’ и G2’.

Fi2’ + G2’ = Nz1 + Nz2 (2.2.3)

0,86 + 0,06 ≈ 0,39 + 0,44

2.2.2 Построение эпюры Эп Qy

На звено A’C’ действуют поперечные силы. Для построения эпюры Qyнеобходимо определить знак действующих сил , сумма которых равна силе Qy. Поперечная сила Qyсчитается позитивной если она вращает звено по часовой стрелке, в противном случае эта сила считается отрицательной. Воспользовавшись этим правилом составим уравнения поперечных сил, действующих в точках А’ и С’ по вертикали.

На участке I:

Qy 1 = - RA" = - 0,89 Н (2.2.4)

На участке II:

Qy 2 = Fi4" - G4" - RD" = - 2,66 Н (2.2.5)

Согласно уравнений (2.2.4) и (2.2.5) построим эпюру Эп Qy. Произведем контроль построенной эпюры, согласно которому необходимо соответствие приложенных внешних сил Fi2" и G2" в центре звена S2’ и так называемого скачка эпюры Qy размером равным сумме Fi2" и G2".

Fi2" + G2" = Qy 1 + Qy2 (2.2.6)

1,78 - 0,05 ≈ 2,66 - 0,89

2.2.2 Построение эпюры Эп Mx

На звено A’C’ действуют два сгибающих момента равных моментам инерции Mi2 = 0,007 H , приложенного в точке S2’, и Mi2 = 0,002 H в точке C’. Для определения знака сгибающего момента необходимо представить волокна звена при деформации, если же момент растягивает нижние волокна бруска в рассматриваемом разрезе, то он считается положительным. Воспользовавшись этим правилом составим уравнения моментов для звена А’С’.

На участке I:

Mx 1 = - RA" · z1 0 ≤ z1 ≤ 0,045 (2.2.7)

M 1│ z1=0 = 0

M 1│ z1=0,045 = - 0,04

На участке II:

Mx 2 = - RA" · l2 + Fi2" (l2 - l1) - G2" (l2 - l1) + Mi2 0,045 ≤ z1 ≤ 0,09 (2.2.8)

M 2│ z1=0 = - 0,04 + 0,007 = - 0,033

M 2│ z1=0,045 = - 0,08 + 0,045 (1,78 - 0,05) + 0,007 = 0,003

Согласно уравнений (2.2.7) и (2.2.8) построим эпюру Эп Mx. Произведем контроль построенной эпюры, согласно которому необходимо соответствие приложенных моментов Mi2 и Mi4 со скачками эпюры Mx , что и было доказано.

2.3 Подбор материала и сечений

Из построенной эпюры Мх видно, что опасное сечение звена проходит через точку S2’, так как в ней сгибающий момент Мх наибольший:

Ммах = - 0,04 Н · м

Совместные деформации изгиба и растяжения обуславливают появление в материале нормального напряжения σмах. Это напряжение σмах, согласно условиям прочности, должно быть не более чем допускаемое [σ].

Проверочный расчет ведется по условию прочности

σмах = Ммах / W x ≤ [σ]. (2.3.1)

За допускаемое напряжение возьмем значение [σ] для материала дюралюминий [σ] = 25 МПа. Тогда по формуле (2.3.1).

Wx= 0,04/(25 · 103) = 0,0000016 м3 = 1,6 см3

Из таблицы сортамента выбираем швеллер № 1 из алюминиевого сплава марки Д16:

1 ГОСТ 8240 - 72Д16 ГОСТ 535-58

Параметры швеллера:

h = 10 мм

b = 6,4 мм

s = 0,8 мм

t = 1,4 мм

R= 1,2 мм

r = 0,5 мм

Wx= 1,82 мм

WY= 0,55 мм

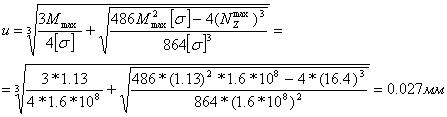

Подберем круглое сечения для звеньев механизма по следующей формуле:

d = √ Ммах / 0,1 · W x = √ 0,04/(0,1 · 25 · 106) = 0,025 м = 25 мм (2.3.2)

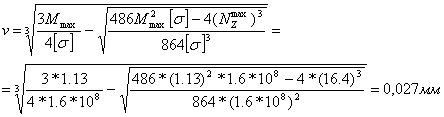

Подберем прямоугольное сечения с ребрами h и b, где h = 2b, для звеньев механизма по следующей формуле:

b = √ 3 Ммах / 2 · W x = √ 3 · 0,04/( 2 · 25 · 106) = 0,013 м = 13 мм (2.3.3)

Согласно формулам (2.3.2) и (2.3.3) получаем прямоугольное сечение с ребрами равными

h = 26 мм и b = 13 мм.

3. ВЫВОДЫ

В ходе курсовой работы мы ознакомились с методами проектирования плоских рычажных механизмов и закрепили теоретические знания, полученные во время изучения курса "Механика".

В первой части курсового проекта была составлена кинематическая схемы механизма, определены скорости и ускорения точек и звеньев механизма, а также реакции в кинематических парах.

Во второй части курсового проекта произведен проектный расчет звеньев механизма на прочность по нормальным напряжениям, подобраны сечения трех видов. Материалом для изготовления механизма выбран дюралюминий, у которого [σ] = 25 Мпа, что является наиболее оптимальным вариантом, т.к. материал с более высоким [σ], ведет к уменьшению размера диаметра сечения звеньев.

При выполнении курсового проекта внесены коррективы в исходные данные, изменено значение силы Р = 300 кН, т.к. масса ползуна оказывалась не соизмеримой с весом звеньев механизма, что не позволяло произвести кинетостатический анализ и дальнейшее выполнение курсовой проекта.

В заключение могу сказать, что при данных силовых и прочностных характеристиках данный механизм готов к эксплуатации и выдержит допускаемые нагрузки.

4. СПИСОК ЛИТЕРАТУРЫ

1. Артоболевский И.И. Теория механизмов и машин. - М.: Наука, 1988. - 640 с.

2. Евстратов Н.Д. Курс лекций по механике. Часть I, II, III, IV. - Х: ХНУРЭ, 2002. -96 с.

3. Евстратов Н.Д., Кулишова Н.Е. Методические указания к курсовой работе по курсу "Техническая механика" - Х: ХНУРЭ, 1999. - 39 с.

4. Самохвалов Я.А., Левицкий М.Я., Григораш В.Д. Справочник техника - конструктора. - К.: Техника, 1975. - 568 с.

5. Степин П.А. Сопротивление материалов. - М.: Высш. школа, 1984. - 276 с.

Похожие работы

... длину вектора и переведем ее обратно: = 79 мм = 2370 Н 2. ПРОЕКТНЫЙ РАСЧЕТ ЗВЕНЬЕВ МЕХАНИЗМА НА ПРОЧНОСТЬ 2.1 Выбор расчетной схемы В результате динамического анализа плоского рычажного механизма были определены внешние силы, которые действуют на каждое звено и кинематическую пару. Такими внешними силами являются силы инерции , моменты инерции и реакции в кинематических парах R. Под ...

... Отсюда: H (1.48) Н.м (1.49) Полученные данные занесем в таблицу 1.4. Таблица 1.4 Fур, Н Мур, Н×м 28 0.7 2. ПРОЕКТНЫЙ РАСЧЕТ МЕХАНИЗМА НА ПРОЧНОСТЬ В результате динамического анализа плоского рычажного механизма были определены внешние силы, действующие на каждое звено и кинематическую пару. Этими внешними усилиями ...

... 74 R05 24.4 0,005 G4 14,7 Fi4 7.02 R04 7.6 G5 24,5 Fi5 8.125 Fур 0,197 2 ПРОЕКТНЫЙ РАСЧЕТ МЕХАНИЗМА НА ПРОЧНОСТЬ В результате динамического анализа плоского рычажного механизма были определены внешние силы, действующие на каждое звено и кинематическую пару. Этими ...

... говорит о том, что механизм не вращается. Но на самом деле он вращается, но есть пассивная связь EF, не добавляющая степеней свободы механизму. Аналитический метод кинематического исследования механизмов. Аналоги скоростей и ускорений Кинематическое исследование механизма, т.е. изучение движения звеньев механизма без учета сил, обусловливающих это движение, состоит в основном в решении трех ...

0 комментариев