Навигация

Визначаємо тип тягового органу;

1. Визначаємо тип тягового органу;

2. Обираємо швидкість руху настилу ![]() , пластинчаті

, пластинчаті ![]() зварні круглороликові.

зварні круглороликові.

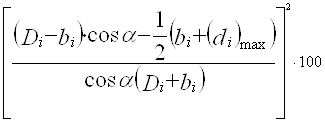

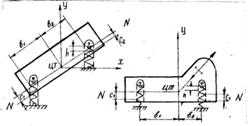

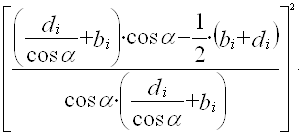

3. Ширина настилу визначається взалежності від характеру вантажу, площа поперечного перерізу ![]()

![]() визначається, якщо β ≤300

визначається, якщо β ≤300

На настилі без бортів

![]()

На настилі з бортами

А1 = А2+А3 = 0,25 Вб + gU + Bбhψ

Для крупнокускових

А2 = 0 і А = Вбhψ ψ = 0,8…0,9

Вб – ширина настилу ![]()

Більш детально Иванченко 327 ст.

Тяговий розрахунок виконують за універсальним методоб обходу контура. При цьому задаються найтяжчим натягом в т. 1

Smin = S1 = 1…3 кн

Тягове зусилля на приводних зірочках:

F = S1г – S1 (К – 1) (S1 +S1г)

К – коефіцієнт рухливості сипкого матеріалу

| φ0 | 20 | 25 | 30 | 35 | 40 |

| К | 0,49 | 0,41 | 0,33 | 0,25 | 0,22 |

Потужність двигуна

N = К3Fυ 10-3/η

Руйнівне зусилля на 1 ланцюг

![]()

n = 6…10 коефіцієнт запасу міцності ланцюга

Кн = 1…1,8 коефіцієнт нерівномірності навантаження

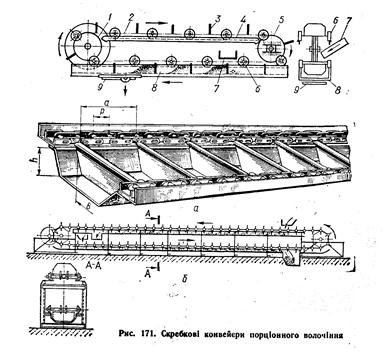

Скрипкові конвеєри

Призначені для транспортування пороховидних, зернистих, кускових, насипних, гарячих матеріалів, а також матеріалів в хімічній, сільськогосподарській, харчовій, металургійній промисловості.

Принцип дії: волочіння вантажу по жолобу.

Вони бувають стаціонарні, пересувні, підвісні і розбіжні. За конструктивним використанням: з однією робочою віткою та двома робочими вітками.

– По формі скрипків: з трапецієвидною і круглою

– По напрямку транспортування:

1. горизонтальні

2. похилі

3. вертикальні

4. комбіновані

– За способом переміщення:

1. порційного

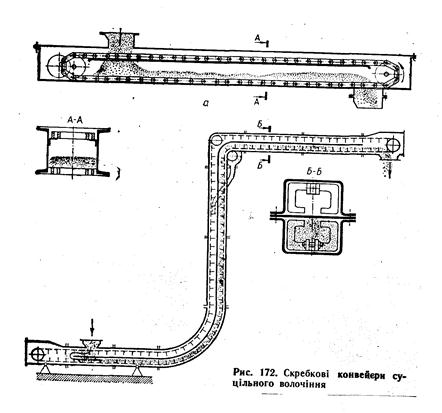

2. суцільного

– За кількістю ланцюгів: 1) одноланцюгові; 2) дволанцюгові

– По контуру: 1) з вертикальним; 2) з горизонтальним замкненням ланцюга.

Будова: 1) ведуча зірочка; 2) ланцюг; 3) екребас; 4) напрямна зірочка; 5) натяжна зірочка; 6) ролик; 7) завантажувальний пристрій; 8) жолоб; 9) люк вивантаження.

Переваги: простота конструкції, простота завантаження і розвантаження.

Недоліки: подрібнення матеріалів, зношування скрибків і жолобків, велика енергоємність.

Тяговим органом є пластинчасті втулочно-коткові ланцюги.

Жолоб може бути металевий, кам’яний бетонний або дерев’яний

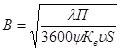

Розрахунок

Площа заповнення

А = ВhψКв м2/год

В-ширина жолоба

h – висота жолоба

ψ – коефіцієнт заповнення. ψ = 0,05…0,06 сипкі вантажі; ψ = 0,7…0,8 кускові вантажі

Кв – коефіцієнт, що враховує зменшення об’єму матеріалу перед скрипком при збільшенні кута β. Кв= 0,55 β=100; Кв= 0,5 β=400

Продуктивність

П = 3600ВhψКвυЅ: т/год

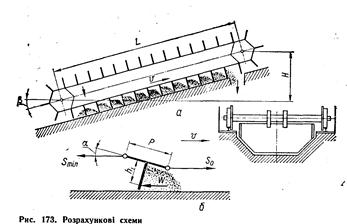

![]()

В-ширина шолобу

, м

, м

Висота скрибка

hск = h + (25…50 мм)

крок скрибка

Рс = (2…4) hск

Перевіряємо параметри на відповідність розміру куска

Рс ≥ 1,5 аmax

В Кк аmax

Кк – коефіцієнт конструкції конвеєра

Кк= (3…4) дволанцюгові матеріали сортовані

Кк= (5…7) одноланцюгові матеріали сортовані

Кк= (3…3,5) одноланцюгові несортовано

Тяговий розрахунок виконується універсальним методом обходу за контуром опір переміщенню вантажа і робочих органів

W = (qωж + q1ω1) L cosβ ± (q + q1) L sinβ

ω1 – коефіцієнт опору руху ланцюга з ходовими катками

ωж – коефіцієнт опору руху матеріалу в жолобі

![]()

fж – коефіцієнт тертя вантажа по жолобу;

hср – середня висота вантажу;

пб – коефіцієнт бокового тиску вантажу

![]()

Кб – коефіцієнт, що залежить від конструкції конвеєра

Кб = 1 стаціонарні; Кб = 1,1…1,2 – пересувні

f1 = 0,3…0,95 коефіцієнт внутрішнього тертя матеріалу.

Мінімальний допустимий натяг, який забезпечує відхилення скрибка на кут α = 2,30 визначається:

![]()

h1 – плече сили

р – крок ланцюга

Визначаємо потужність двигуна

![]()

Конвеєри суцільного волочіння і трубчасті див. Иванченка ст. 334–335

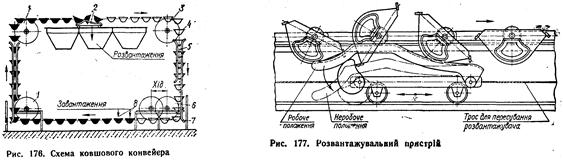

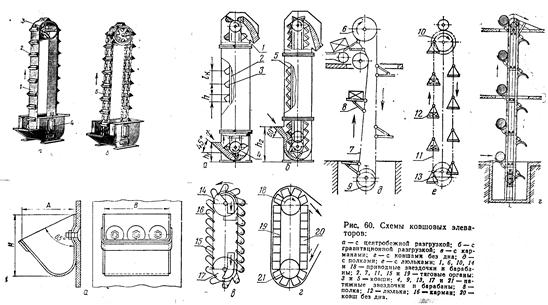

Ківшеві конвеєри

Застосовуються для транспортування вантажів по складній замкненій трасі з можливим розвантаженням в декількох пунктах.

1) натяжна зірочка; 2) розвантажувальний пристрій; 3) приводна зірочка; 4) ковші; 5) ланцюги; 6) натяжний; 7) напрямні; 8) завантажувальний пристрій.

П – до 400 т/год, υ = 0,4 м/с

Переміщають вапняк, кокс, вугілля, цемент

Переваги: безперевантажувальне пересування по складній трасі, нема подрібнення, простота навантаження і розвантаження можливість автоматизації.

Недоліки: велика маса рухаючих частин, висока вартість

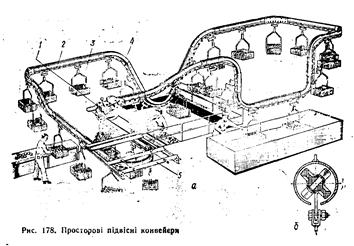

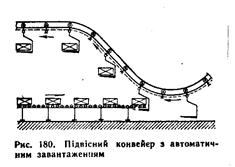

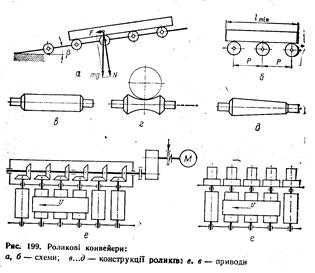

Підвісні конвеєри

Використовуються на підприємствах серійного і масового виробництва для безперевантажувального перевантаження вантажів протягом всього циклу. Приводи бувають з зірочками або гусеничні

1) привод; 2) ланцюг; 3) каретки з підвісками; 4) замкнута колія;

5) натяжний механізм.

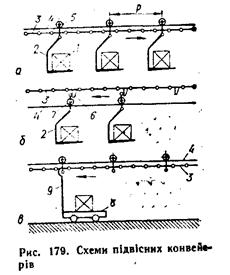

Підвісні конвеєри залежно від способу руху поділяють на вантажотягнучі (рис. 179 а), вантажоштовхаючі (рис. 179 б) і вантажоведучі (рис. 179 в).

1) вантаж; 2) підвіска; 3) ланцюг; 4) підвісна колія; 5) каретки; 6) упор; 7) каретки; 8) візок; 9) штанги

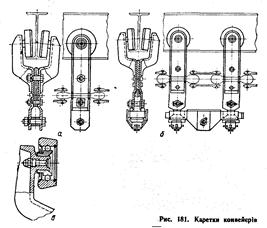

Каретки бувають одинарні і спарені (рис. 181)

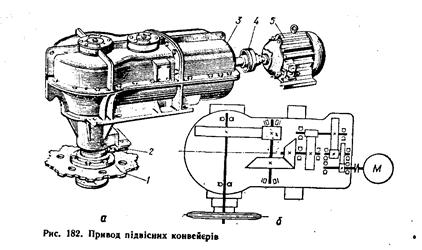

Приводи бувають: кутові і гусеничні (рис. 182)

Елеватори

Елеваторами називають машини безперервної дії для вертикального або крутопохилого (більше 600) переміщення насипних або поштучних вантажів.

Класифікація

Елеватори класифікують за ознаками:

– За типом робочого органу:

1. ківшеві

2. поличні

3. колискові

– За типом тягового органу:

1. стрічкові

2. ланцюгові

– За кутом встановлення:

1. вертикальні

2. похилі

– За швидкістю руху ковшів:

1. тихохідні до 1,25 м/с

2. швидкохідні до 4 м/с

3. спеціальні до 7 м/с

– За розміщенням ковшів

1. з розставленими ковшами

2. з зімкнутими ковшами

Технічні показники

Продуктивність до 600м3/год

Висота підйому – до 60 м

Переваги: невеликі габаритні розміри в перерізі і плані, велика висота підйому, простота і можливість герметизації.

Умовами роботи елеватора є правильний вибір параметрів ковшів, швидкості руху, розміру барабанів і зірочок, форми і розмірів верхньої і нижньої (башмак) частин елеватора.

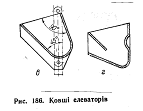

У вертикальних елеваторах використовуються ковші: 1) глибокі; 2) а. з циліндричним днищем для сипких сухих вантажів, б. гострокутові в. скруглені для важких абразивних вантажів, г) спеціальні для великих швидкостей. Мілкі з циліндричним днищем для вологих малосипких вантажів.

Параметри ковшів

Ємкість від 0,2 до 45 літрів (до 130 л), ширина від 0,1 м до 1 м. Ø приводного барабана стрічкового елеватора.

Дб = (1,25…150)і і – кількість прокладок

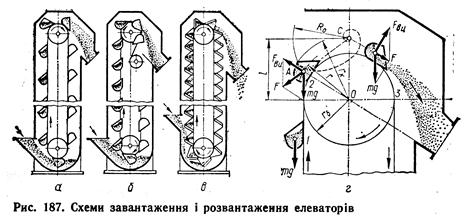

Завантаження і розвантаження елеваторів

Сухі, дрібні, пороховидні, зернисті матеріали завантажуються зебперервним потоком (швидкість подачі ковшів до 1 м/с). Продуктивність елеватора залежить від способу розвантаження.

Розвантаження буває відцентрове (137 а), самопливне вільне, самопливне спрямоване відцентрове розвантаження використовується для дрібносипких матеріалів.

Самопливне вимагає відхиляючих роликів і швидкості руху ковшів 0,6–08 м/с (для поганосипких навантаження у ковші на прямолінійній ділянці діє сила вати mg), а на криволінійній ділянці додається відцентрова сила.

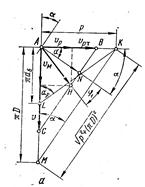

![]() і рівнодійна

і рівнодійна ![]()

Змінюється за модулем і напрямом але в любому відрізку напрям сили F перетинається з вертикаллю, яка проходить через центр барабану в одній і тій самій точці е, яка називається полюсом подібності.

∆ОАС±∆FFв4А маємо

![]() звідки

звідки ![]()

Із збільшенням l швидкість зменшується, при цьому зменшується відцентрова сила, що діє на барабан l ≤rб

Відцентрова сила Fб4>>mg, що є умовою відцентрового розвантаження при l = rк. mg значно більша Fб4 розвантаження самоплинне при rб<l<rк – розвантаження змішане.

Вантаж у ковші розміщується під кутом природного укосу до паралелі, проведеної до лінії АС і його вільна поверхня є логарифмічною спіраллю рівняння якої

![]()

Де R – змінний радіус вектор;

R0 – початковий радіус;

φ – змінний полярний кут;

t1 – коефіцієнт внутрішнього тертя матеріалу.

Логарифмічна спіраль визначає ту частину вантажу, яка залишиться в спіралі (відсічена спіраллю).

При відцентрованому розвантаженні, коли ![]() ≤ 1

≤ 1

Øбор = 0,204υ2

При самопливному розвантаженні ![]() >3

>3

Øбор = 0,6υ2

Вибір основних параметрів елеватора

Продуктивність П = 3,6![]() т/год

т/год

ік – ємність ковша;

р – крок ковша;

υ – швидкість;

ρ – густина;

ψ – коефіцієнт заповнення.

За заданою продуктивністю визначаємо лінійну місткість ковшів.

Параметри ковша перевіряємо на відповідність максимальному куску

А = КQmax

К = 2…2,5 для рядових вантажів, К = 4…5 для сортованих сипких.

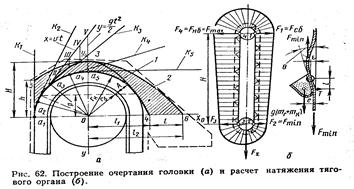

Тяговий розрахунок виконується методом обхода контура визначивши натяги стрічки Sзб і Sнб в точках 1.4 з урахуванням опору зачерпування ковшами.

Fзаг = П(К1υ2 + К2)

К1 і К2 – коефіцієнти, які залежать від крупності кусків матеріалу

К1 = 1,5…3

К2 = 1,5…3 Для кусків малої і середньої крупності

К1 = 0,2…1,2

К2 = 1…2 Для зернистих матеріалів

Тягове зусилля на приводному барабані або зірочці

F0 = Sнб – Sзб (К' – 1) (Sнб – Sзб)

К' – коефіцієнт, що враховує опір обертанню приводного барабана або зірочки.

Статична потужність двигуна

![]()

К3 – коефіцієнт запасу

В подальшому визначається потужність з урахуванням динамічних навантажень і гальмівний момент привода, який виключає зворотній рух довантажувального елеватора. Иванченко 5.13…5.14

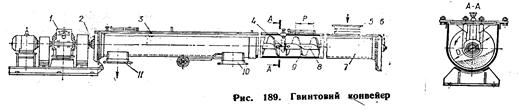

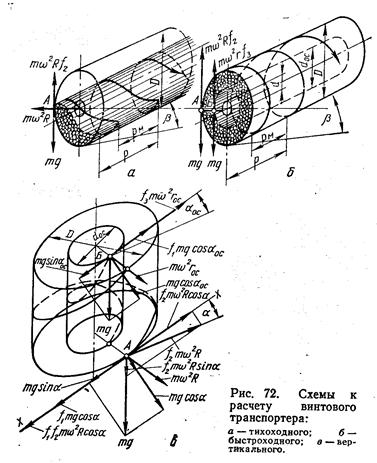

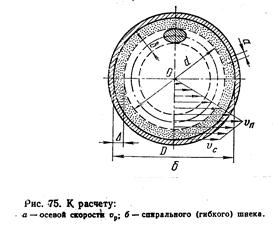

Гвинтові конвеєри

Застосовуються на невеликі відстані пороховидних, зернистих, тістоподібних і в’язких матеріалів в горизонтальному, похилому або вертикальному напрямках.

Переваги: простота конструкції, невеликі розміри, просте обслуговування, герметичність.

Недоліки: підвищена енергоємкість, подрібнення матеріалу, мала довжина транспортування на один привод, невелика продуктивність.

Будова

1) редуктор; 2) опори; 3) кришка; 4) проміжки; 5) завантажувальний отвір; 6) опори; 7) жолоби; 8) вал; 9) спіраль; 10,11) розвантажувальні воронки.

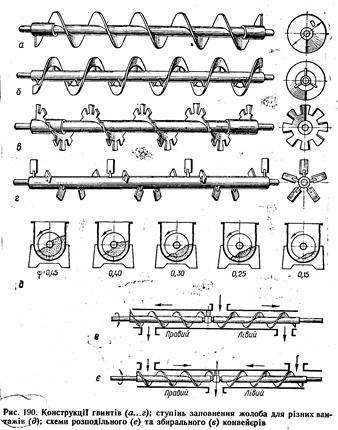

– За кількістю спіралей гвинти бувають: 1, 2, 3-західні, праві і ліві.

Гвинти бувають: а) суцільні; б) стрічкові; в) фасонні; г) лопатеві

Ø гвинта 100–300 мм

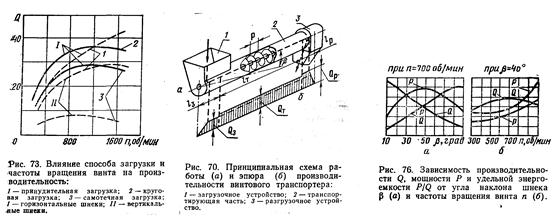

Продуктивність

П = 3600![]()

υ – швидкість пересування матеріалу;

ψ – коефіцієнт заповнення

ρ – густина матеріалу

Св – коефіцієнт зменшення продуктивності похилого конвеєра залежно від кута нахилу.

|

| 0 | 8 | 10 | 18 | 20 |

| Св | 1 | 0,9 | 0,8 | 0,7 | 0,6 |

Швидкість переміщення вантажу

![]()

р – крок;

n2 – частота обертання гвинта

![]()

Для термальної роботи конвеєра

n2=![]()

К = 65…60 – для легких, неабразивних матеріалів;

К = 45 – важкі неабразивні;

К = 30 – важкі абразивні;

n2 – до 150 легких сипких до 100 кускових, до 50 – важкі і тістоподібні

П = 47D3EnρCв

D ≥ (10…12) αmax – сортований вантаж

D ≥ (4…6) αmax – рядового, сипкового.

Потужність

Р = ![]()

Lг – горизонтальна проекція;

Кз – коефіцієнт запасу;

ω0 – коефіцієнт опору руху. ω0 = 4 важкі абразивні матеріали; ω0 = 2,5 сіль, вугілля; ω0 = 1,2…1,6 липкі, насипні матеріали.

Опори переміщення

– Зусилля на горизонтальне переміщення

W1 = qLr sinβ

– Сила тертя матеріал-жолоб

W2 = qLfж cosβ

– Сила тертя гвинт-жолоб

W3 =(W1 +W2) fг![]()

– Сила моменту тертя в підвісних підшипниках

W4 =К4LD3/p К4 = 1500 н/м3

– Зусилля від моменту в упорних підшипниках

W5 = (W1+W2)![]()

– Сила від внутрішнього тертя в матеріалі

W6 = (1-К2) qLnDf/p К2 = (0,6…0,7) враховує реальну швидкість

– Потужність двигуна

P = ![]() К3 = 1,15–1,25

К3 = 1,15–1,25

Довжина до 250 м

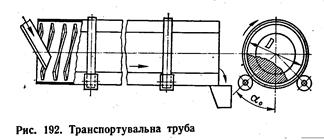

Застосовується як технологічне обладнання

Переваги: суміщення технологічних і транспортних операцій, висока продуктивність, герметичність, простота та надійність.

Недоліки: великі габарити, підвищена енергоємкість, невеликий строк служби.

Продуктивність П = 3600![]() , ψ = 0,2…0,3. D – внутрішній діаметр труби.

, ψ = 0,2…0,3. D – внутрішній діаметр труби.

Частота обертання

n = ![]() ; D1 – зовнішній діаметр

; D1 – зовнішній діаметр

Швидкість переміщення

υ=![]() ; р = 0,5D

; р = 0,5D

ω – кутова швидкість

– Обертальний момент

M1 = RZpDбω

Dб – діаметр бандажа;

Zp – кількість роликових опор;

R – реакція на ролику;

![]()

G – G0 – силові та вантажні труби,

– Моменти сил тертя

M2 = ![]()

Fт = Gfв cosαв

– Потужність двигуна

Р = (М1 + М2)ω ±![]()

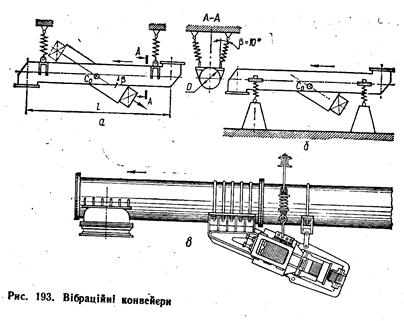

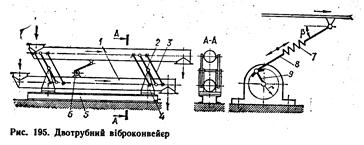

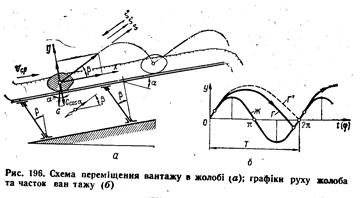

Інерційні конвеєри

Вони бувають, вібраційні, хитні, нетальні машини

У віброконвеєрах чистота коливань 450–3000 коливань/хв. Амплітуда – 10–150 мм.

Використовується у хімічній промисловості в виробництві будівельних матеріалів.

Переваги: мале спрацювання, мала енергоємкість, можливість врівнювання системи, герметичність.

Конвеєри бувають горизонтальні, похилі, вертикальні.

Продуктивність до 400 м3/год

Lг – до 100 м; υmax 0,6 м/с кускові, 0,2 м/с порошковидні.

– По конструкції підвіски

1. на підвісці

2. на опорах

Особливість конструкції – наявність амортизаторів

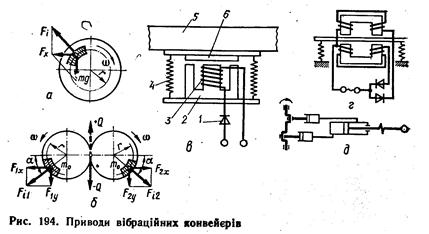

В якості привода використовуються вібратори:

1. інерційні

2. ексцентри

3. електромагнітні

4. поршневі

В вібраторах діє збуджувальна сила

Fi = m0ω2r;

m – маси дебалансу;

r – радіус інерції;

ω – кутова швидкість двигуна.

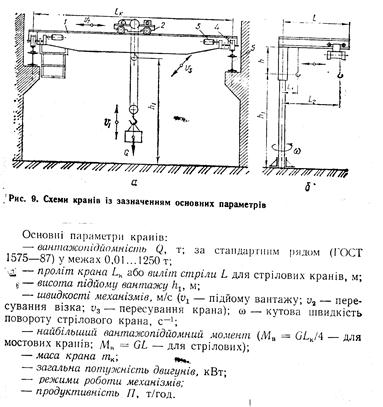

Крани

Вантажопідйомні машини

Основні характеристики машин

1. вантажопідйомність Q (т) (0,01–1250) т;

2. проліт крана Lк, виліт стріли L;

3. висота підйому h1;

4. вантажний момент М = QL M = ![]() ;

;

5. швидкості механізмів (м/с); υ1 підйому, υ2 пересування візка, υ3 – крана, ω – кутова швидкість повороту;

6. маса крана mк;

7. загальна потужність двигунів;

8. режими роботи механізмів;

9. продуктивність

П = 3600Q![]() т/год

т/год

tц – тривалість цикла;

Кв – коефіцієнт використання вантажопідйомності;

Кч – коефіцієнт використання за часом;

Коефіцієнт використання вантажопідйомності Кв = 0,5…1

Кв =![]()

Q – мінімальна вантажопідйомність.

Для порівняння техніко-економічних характеристик однотипних машин визначають питомі показники металомісткості енергоємності, вартості.

КG=![]() Кр =

Кр = ![]()

10. стандартизація;

11. уніфікація – зведення до конструктивної одноманітності машин;

12. блочність.

Матеріали для виготовлення кранів

Вуглецеві, леговані та низьколеговані сталі, легкі сплави, полімери, композиційні матеріали: текстоліт, пінопласт, гума, асбест

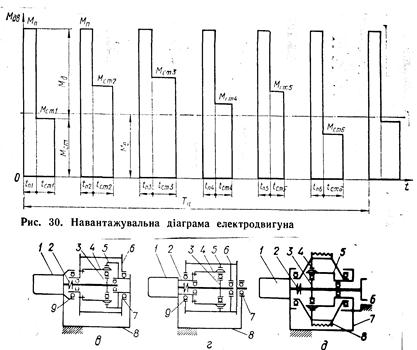

Режими роботи механізмів і машин

Режим роботи – комплексна характеристика режиму або машини, яка враховує характер навантаження та їхню тривалість, він є основою для розрахунків електросилових параметрів.

Залежно від режиму роботи визначають потужність двигуна, розраховують гальма, канати міцності захоплюючих пристроїв редукторів, визначають строк служби крана.

Нормами передбачено п’ять режимів:

Р – ручний, Л – легкий, С – середній, В-важкий, ДВ – дуже важкий.

Вони визначаються сукупністю коефіцієнта Кв

Кр = ![]() – річного використання

– річного використання

Dр – кількість робочих днів протягом року

КD = ![]() – денного використання

– денного використання

Відносна тривалість вмикання

ТВ = ![]()

tр – тривалість роботи механізму за весь цикл;

Тц – тривалість циклу;

Тц ≤ 1 год;

Для двигунів повторно-короткочасного режиму Тц = 10 хв, якщо Тц > 10 хв, то ТВ = 100%.

ТВ =16, 40, 60, 100

В залежності від умов експлуатації передбачено шість груп режимів роботи механізмів, які визначаються сполученням класів використання (10) від С0 до С9 і навантаження і Q0 до Q4

Q = 0,6:1

Клас використання визначається загальним числом циклів роботи крана за весь строк його служби. Клас навантаження характеризується коефіцієнтом навантаження.

Кн = Е(![]() )3

)3![]()

Qi – маса вантажу, який перевищує кран при числі циклів Сі;

Qн – номінальна вантажопідйомність;

Сс – число циклів за строк служби крана.

Під часом роботи механізму розуміють той час, протягом якого механізм перебуває в русі.

Т = 365Кр24КD![]()

![]()

h = (6…12) років строк служби крана

Навантаження підйомних машин

Навантаженням, що діють на кран, поділяються на:

1. корисні сили технологічного опору

2. вагові навантаження крана та його елементів

3. сили шкідливих опорів (тертя, динамічні, вплив нахилів)

4. навантаження від зовнішніх впливів (вітер, сніг, крига, землетрус)

Навантаження поділяються на: нормативні, випадкові (пульсація). Корисними силами технологічного опору вважають:

1. вага вантажу

2. вага захоплюючих пристроїв

Вагові параметри кранів (Иванченко ст. 127)

Вітрові навантаження

Їх вплив враховують як суму статистичних і динамічних сил. Статистична сила вітру Fв = рА

р – розподілене вітрове навантаження на даній висоті;

А – площа металоконструкції.

Площа конструкції

А = КсуцАг

Аг – площа ферми

Ксуц= 0,2…0,6 – прокат (кутники), 0,2…0,4 – труби.

Розподілена сила вітру

Р = qpСК

q=ρ![]() – динамічний тиск на висоті 10 м.

– динамічний тиск на висоті 10 м.

ρ=1,23 кг/м3 – густина повітря

υ – швидкість вітру м/с

С – аеродинамічний коефіцієнт, С = 0,8…1,2 – труби, С = 1,2 – коробчасті конструкції, С = (1,5…1,6) – для балок з поясами.

n – коефіцієнт навантаження, n = (1…0,1)

К – коефіцієнт, що враховує зміну динамічного тиску вітру на висорі.

Розрізняють вітрове навантаження робочого стану, і неробочого стану 125 Па.

Для неробочого стану q = 250 м 450 Па. Для гірських і морських q = 750 м 1000 Па.

Снігове навантаження – добуток тиску від снігу (500–2000 Па) на проекції горизонтальної проекції.

Сейсмічні навантаження.

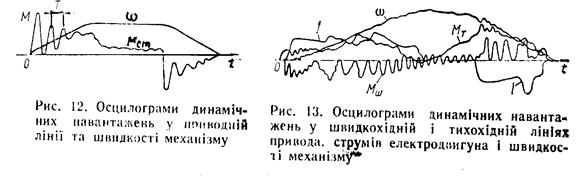

Динамічні навантаження виникають в кранах в період пуску і розрізняють динамічні навантаження від сил інерції руху мас і навантаження коливального характеру внаслідок пружності елементів машин.

Під дією зовнішніх навантажень (технологічного опору) пружні елементми деформуються, а зосереджені маси машини крім основного руху

здійснюють малі коливання. Моменти і сили в цей період значно перевищують статичні та інерційні навантаження. Динамічні навантаження мають вирішальне значення при розрахунку на міцність в деяких машинах до 90% випадків до руйнування деталей, пов’язаних з втомленістю. Визначення динамічних навантажень складається з таких етапів:

1. визначення мас і жорсткості валків;

2. визначення навантажень та характеру їх дій;

3. складання диференціальних рівнянь руху маси системи;

4. визначення частот коливань прухних швидкостей в елементах механізмів

Приводи машин

Розділ №12

Привод складається: з двигуна (електро, пневмо, гідродвигун ДВЗ), механічних передач (для перетворення швидкості моментів шляху, і напрямку руху) та обладнання для керування.

Електродвигуни.

В механізмах підйомних машин використовують двигуни з різними характеристиками:

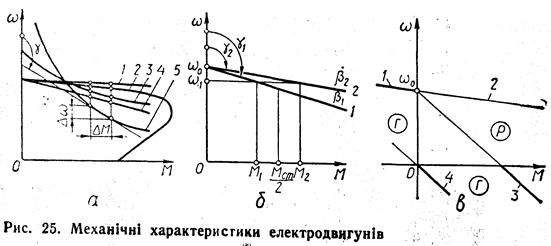

1) з жорсткими прямолінійними двигуни постійного струму з незалежним і паралельним збудженням

2) асинхронні двигуни

3) м’якими криволінійними характеристиками – двигуни постійного струму з змінним

4) м’якими прямолінійними – штучні характеристики двигунів з додатковим ротором в електричному полі ротора.

5) м’якими – двигуни постійного струму з послідовним збудженням.

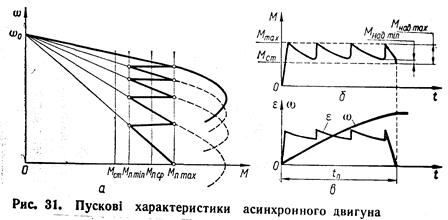

Двигуни обирають: по виду струму, напрузі, потужності, пусковим та гальмівним характеристикам, виду механічної техніки, конструктивному виконанню.

1. двигуни асинхронні з короткозамкненим ротором (НТК, МТКН, NTKF) – прості невелика маса і габарити, малий пусковий момент

2. асинхронні двигуни з контактними кільцями та з фазовим ротором (МТ, МТВ, МТF, МТН). Забезпечують плавність пуску і гальмування, допускають регулювання швидкості – можливість зменшення пускового струму, при одночасному збільшенні момента.

3. двигуни постійного струму (Д, МП, ДП). В механізмах підйому використовують двигуни послідовного і змінного струму.

Регулювання робочих швидкостей може бути в межах для ниткових кранів 1:3, а для монтажних 1:15.

Способи регулювання: 1) грубе регулювання (нехтування гальмом, перемикання полюсів двох двигунів з планетарною передачею); 2) багатоступеневе регулювання зміни ступеня ротора, використання КЗП; 3) глибоке регулювання: за допомогою генератора-двигуна; тиристорний привод у гідросхемах дроселями в механічних приводах варіаторами.

Розрізняють три гальмівні режими (рис. 25 в):

1. генераторний – 1

2. противмикання – 3

3. динамічне гальмування – 4

Двигуни виконуються на лапах, фланцеві вмонтовані.

Гальмівні механізми

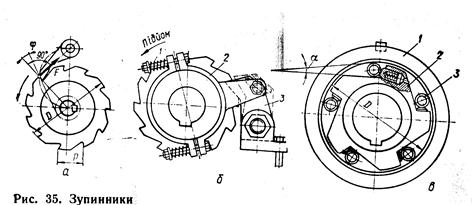

Гальмівні механізми діляться на: зупинки і гальма. Вони бувають храпові і фракційні.

Храповий зупинник складається. Він встановлюється на швидколідному валу (рис. 35в).

1) нерухомий корпус; 2) обертова втулка; 3) ролик.

Розрахунок (Иванченко ст. 82)

Гальма – вмикання сил тертя і перехід від кінетичної енергії в теплову.

Класифікація гальм:

1. за напрямом дії сил натискання на гальмовий елемент. Радіальні і осьові.

2. за конструкцією робочого елементу: а) калиткові; б) стрічкові; в) дискові, г) конусні.

3. за джерелом замикаючої сили: а) ручні; б) пружинні; в) вантажні; г) гідравлічні.

4. за принципом дії: а) автоматичні; б) керовані.

5. за призначенням: а) штопорні; б) обмежуючі швидкість.

6. за характером дії приводного зусилля: а) закритого типу (постійно замкнуті); б) відкритого типу; в) комбіновані.

Автоматичні гальма можуть бути лише закритого типу, а керовані – відкритого або комбінованого. Для розмикання гальм застосовують довго- і короткоходові електромагніти та прилади.

В якості фракційних матеріалів використовують азбестові матеріали до 70% з різними наповнювачами і зв’язуючими, а також порошкових матеріалів.

Середня потужність тертя гальм

![]()

Мг = ![]()

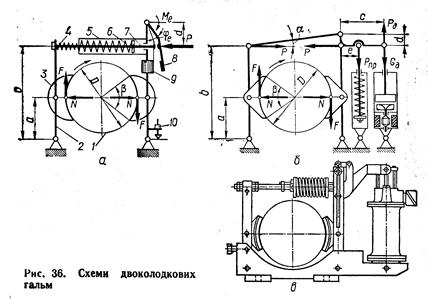

Колодкові гальма

Вони бувають: одноколодкові, двоколодкові, які управляються електромагнітними або електрогідравлічними пристроями.

1) шків; 2) гальмові важелі; 3) колодка з фрикційними накладками; 4) допоміжна пружина; 5) скоба; 6) робоча пружина; 7) шток; 8) якір; 9) електромагніт; 10) регулювальний гвинт.

Гальмівні електромагніти бувають: змінного та постійного струму, короткоходові 2–4 мм і шпунжерні 20…80 мм.

Крутний момент від ваги G вантажу зведений до валу двигуна

Мкр = ![]()

D – діаметр барабана;

Un – кратність поліспоста;

Up – перед. число редуктора;

Гальмівний момент

Мг = КМкр

К – коефіцієнт запасу гальмування. К = 1,5…2,5

Діаметр гальмівного шкіфа

Dr = 1,5 10-2![]()

f – коефіцієнт тертя стрічки шкіф f = 0,35

P – тиск колодки шкіфу Р = 0,2…0,4мПа

Мг = КМкр; ![]() ;

;

F = ![]()

Розділ №13

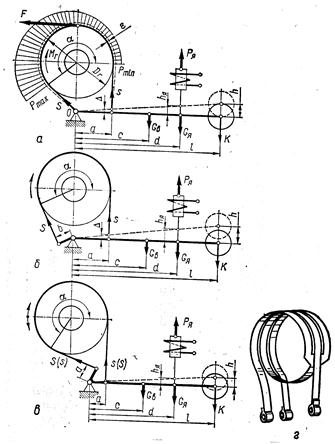

Стрічкові гальма

Застосовуються в механізмах де потрібен великий гальмівний момент при невеликих габаритах.

Сталева стрічка з накладками охоплює диск і в результаті притискання відбувається гальмування. Гальма керуються електромагнітними гідро – або пневмоприводами або ножними педалями. Замикання гальм вантажне або пружинне.

Залежно від закріплення кінців стрічки гальма поділяються:

а) прості;

б) диференціальні;

в) двохсторонньої дії.

а) просте стрічкове гальмо односторонньої дії застосовується для нереверсивних механізмів. Колове зусилля

F = ![]()

Натяги стрічки

S = F![]() ; S =

; S = ![]()

S = S efa

Ширина стрічки обирається із умов допустимого тиску

В = ![]()

[p] = 0,6…0,8мПа – сторонні

[p] = 0,3…0,4мПа – для спускних

Тиск між стрічкою і шкивом

р = ![]()

Зусилля гальмування

К = ![]()

![]() = 10…15

= 10…15

б) диференціальне гальмо односторонньої дії

Сила гальмування

К = ![]()

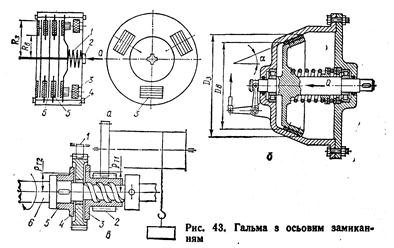

Гальма з осьовим замиканням

Будова дискового гальма (рис. 43.а)

1) пружина; 2) болт; 3) електромагніти; 4) кожух; 5) нерухомі диски; 6) обертові; 7) якір.

Використовуються в механізмах невеликої потужності разом з зупинником.

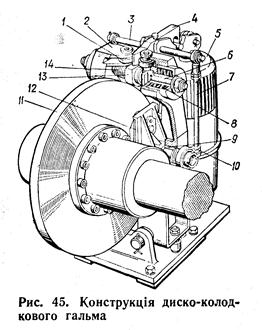

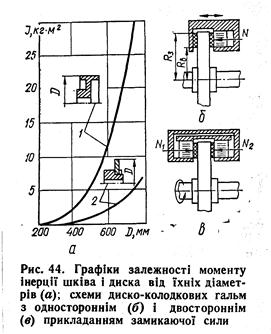

Диско-колодкові гальма

За інструктивним виконанням бувають: із одним і двостороннім прикладанням зусиль. Можуть використовуватись як і шопорні керовані і комбіновані.

Будова гальм з автоматичним регулюванням зазору

Диск 11 затискається колодками 12, через важелі 2 під дією пружини 8, які стоять на тязі 6. Посередині тяги закріплений важіль з’єднаний із штоком електрогіднопривода 5. При вмиканні привода важіль 13 повертається і діючи клином 4 на ролики 1 і допоміжну пружину 14 розводить важілі 2 і колодки. Пристрій 10 автоматично регулює зазор у важелі колодки вгвинчено порожнисті втулки 9 куди входить циліндричний хвостовик колодок12 на зовнішніх кінцях втулок у переді точено храповик шарнірно з’єднаних тягами з валами 3. При кожному числі гальмування здійснюють коливальний рух повертаючи втулки, змикаючи зазор.

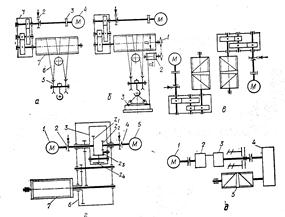

Механізми підйому

Використовуються для вертикального підйому вантажу. Вони поділяються на два типи: 1) з жорсткою кінематичною схемою (канатні, рейкові, гвинтові) 2) з фрикційним приводом.

По кількості двигунів

1. електричні одно – або двомоторні

2. гідравлічні

3. пневматичні

– За типом передач:

1. циліндричним

2. планетарним

3. зубчасті хвильові редуктори

на (рис. 48.а) 1) редуктор; 2) півмуфта з гальмівним шківом; 3) муфта; 4) мотор; 5) гакова підвіска (шківи); 6) поліспасти; 7) барабан.

(48.г) – привод з планетарним редуктором, вали двигунів 1–5 співвісні і обертають центральні колеса Z1 i Z2.

Рис.-48

Рис.-48

Сонячні шестерні Z1 i Z2 через проміжну шестерню Z3 надають рух сателіту Z4, закріпленому у водилі 3, яке зв’язано з приводною шестернею двохступінчастого редуктора 6, під’єднаного до барабана 7. Вал двигуна 1 проходить у порожнистому валу, який з’єднує водило з шестернею редуктора двигуна з гальмом з’єднуються муфтами 2…4. Можливо отримати 4 швидкості.

1. максимально обидва двигуни обертаються в одному напрямку

2. працює двигун 1

3. працює двигун 5

4. мінімально двигуни 1 і 5 працюють у різних напрямках

Розділ №14

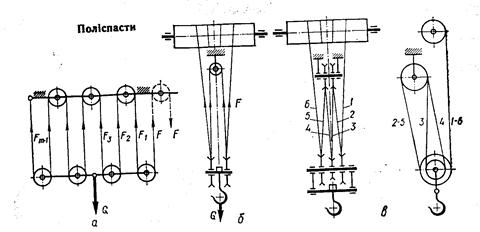

Поліспасти

Поліспаст – система рухомих і нерухомих у просторі блоків, що огинаються канатом або ланцюгом, призначена для виграшу в силі (силові або редукторні поліспасти), або швидкості (швидкісні або мультиплікаторні). В підйомних механізмах застосовують силові поліспасти.

Рис.-49

Рис.-49

Кратність поліспаста

Для поліспаста (а)

F = ![]() ; υs = 2υe

; υs = 2υe

Для поліспаста (б)

F = ![]() ; υs =

; υs =![]()

η = 0,95 для блоків, які стоять по підшипниках ковзання

η = 0,98 для блоків по підшипниках кочення

Поліспасти поділяють на одинарні і здвоєні в залежності від числа канатів, які монтуються на барабан.

Зусилля в канаті F = ![]()

Де m – число віток поліспаста на яких вісить вантаж.

Для одинарного m є і кратністю і передаточним числом.

Натяг у нитці каната, з урахуванням к.к.д. дорівнює

F = G = ![]()

Загальний ККД поліспасту

ηпл = ![]() ;

;

ηп =![]()

Кратність здвоєного поліспаста

ηп =![]()

Спеціальні вузли і деталі ВПМ

Гнучкі вантажні органи. До них відносяться канати і ланцюги. Сталеві дротяні канати виготовляються з сталевих дротів діаметром 0,2…0,3 мм з v = 1300–2600 мПа.

Переваги: висока міцність, невелика маса, гнучкість високі швидкості роботи, безшумність, довговічність і надійність, пружність.

Дротики скручуються в стопки, а стопки – навколо осердя.

Канати випускаються бухтами по 250,500,1000,1500 м.

Класифікація канатів

– За типом сукання

1. з точковим контактом (ТК)

2. з лінійним контактом (ЛК)

3. з точково-лінійним контактом ТКЛ

– За напрямом сукання

1. правого

2. лівого

– За видом сукання

1. хрестового

2. паралельного

3. комбінованого

– За кількістю стопок: з одною, 3, 6, 7, 8, 18.

– За типом стопок

1. з круглими стопками

2. з трьохгранними стопками

3. з овальними стопками

4. з плоскими

Канати однобарабанного сукання менш жорсткі, на 50% більший строк служби, але вони самі розкручуються. В підйомних машинах застосовують 6-стопкові канати хрестового сукання з числом дротів 222–366.

Довговічність канату залежить від відношення ![]() і коефіцієнту запасу міцності с.

і коефіцієнту запасу міцності с.

Причини руйнування канатів

1. неправильний підбір пари канат-блок

2. абразивне спрацьовування

3. погане

4. перевантаження

5. пережим канатів

Розрахунок канатів виконується по розривному зусиллю максимального зусилля в канаті

Fmax= ![]()

Sp = KFmax

Sp – розривне зусилля

К – коефіцієнт запасу. К = 5…6 для кранів, К = 9 – для підйомників з людьми, К = 15 для пасажирських ліфтів при υ = 4 м/с

Вантажні ланцюги

Недоліки: велика маса, менша надійність, складність контролювати якість ланцюга, низькі швидкості, більш висока вартість.

За конструкцією ланцюги бувають: зварні і пластинчасті.

За конструкцією зварні ланцюги бувають: коротколанкові крок р=2,6d, і довголанкові р=3,6d

За точністю: калібровані і некалібровані.

Розрахунок ланцюгів аналогічний канатам для ручного приводу К=3 для машинного К=6…8.

Максимальний натяг ланцюга залежить і від кута нахилу віток.

F = ![]() ; α≤600

; α≤600

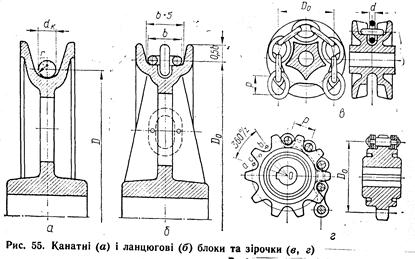

Блоки

Служать для спрямування канатів. Виготовляються із с4–15. блоки сильновантажні сталь. Діаметр блока із умов довговічності. Канати, залежно від діаметру каната типу механізму та режиму роботи.

Діаметр блока по центру каната

D ≥ edК

е – 16–35 для класів 41–46 для підйому

Частота обертання блока

n = ![]()

Зірочки:

Для зірочок Zmin=5. Діаметр зірочок

Dз = (20…30)α

Для пластинчастого ланцюга

D0 =

Похожие работы

... масі порції картоплі 3 кг і масі порції моркви 1 кг. 2. Організація роботи непродовольчого магазину самообслуговування в умовах ринкових відносин Прогресивні методу продажу товарів базуються на більш раціональних способах, прийомах обслуговування покупців і вдосконалення технічних операцій, застосування яких дозволяє забезпечити більше зручностей для ознайомлення покупців з товарами, точн ...

... нерудних будівельних матеріалів (піску, піщано-гравійної суміші, гальки, гравію, щебеню, вапняку, крейди, шлаку, каменю та їх відходів, керамзиту) і грунту (в тому числі рослинної землі, глини, торфу).При перевезенні нерудних будматеріалів і грунту з об'ємною масою менш як 1,5 т/куб.м Перевізники зобов'язані наростити борти автомобілів на висоту не менше ніж 200 мм.Перевізники за Договором можуть ...

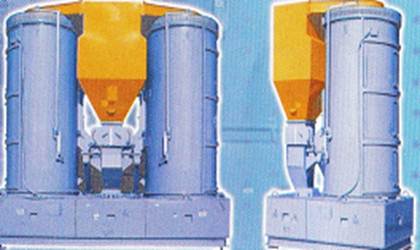

... техніка відправляється тим видом транспорту, який є найзручнішим для клієнта. РОЗДІЛ I. ОСНОВНІ НАПРЯМКИ ДІЯЛЬНОСТІ ПІДПРИЄМСТВА. ВИДИ ПРОДУКЦІЇ ТА ОСНОВНІ ТЕХНІЧНІ ХАРАКТЕРИСТИКИ Сільськогосподарська техніка Комплекси зерноочисні Комплекси зерноочисні К3-25, К3-50, К3сК-25 використовуються для післязбиральної очистки зерна харчового, насіннєвого та фуражного призначення. Застосування ...

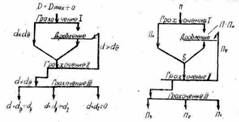

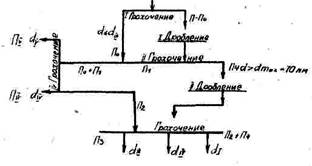

... Р:П Мал. 2. Суміщена незамкнута технологічна схема заводу Годинну продуктивність заводу визначають по формулі, м3: Пг = /1/ де Пр - річна /задана/ продуктивність заводу, м3/год; Кн =1,1- коефіцієнт нерівномірності змінного завантаження; Тр - річний фонд чистого часу роботи устаткування, рівний при двозмінній роботі 3750 год. і при тризмінній роботі 5300 год. Для машин, що ...

0 комментариев