Навигация

Керування виробництвом консервів та його контроль

2. Керування виробництвом консервів та його контроль

Контроль найважливіших операцій з виробництва консервів охоплює всі технологічні операції. Якість проведення підготовчих операцій, сортування та інспекції сировини контролюють органолептичним або лабораторних аналізом 1—2 рази на годину. Перевірці підлягає однорідність партії за розмірами, кольором, а також відсутність у розсортованій сировині некондиційних екземплярів. Кількість відходів визначають періодичним зважуванням у міру їх накопичення.

На мийних операціях контролю підлягає якість води, втрати сировини з промивною водою. Якість миття сировини 2—З рази на годину контролюють органолептичним і лабораторним аналізом (відмочування). Вибірково один раз на зміну здійснюють мікробіологічний аналіз також лабораторним способом.

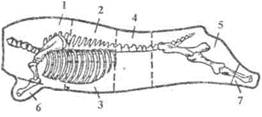

Під час механічного оброблення (обчищення, подрібнення, протирання, обвалювання, пресування таін.) періодично, 1—2 рази на годину, контролюють відсутність в обробленій сировині небажаних частин тканини (шкірка та насіння плодів, луска та залишки нутрощів риби, наявність кісток у м'ясі). Контролюють також ступінь подрібнення чи різання та однорідність подрібненої сировини, перевіряють кількість відходів і ведуть спостереження за санітарним станом обладнання, інвентарю та робочих місць.

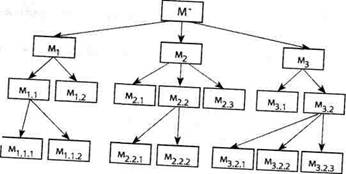

На основі одержаної інформації керівник дільниці або оператор приймає рішення щодо усунення невідповідності між нормальними та дійсними значеннями показників. Деякі операції можуть бути автоматизовані.

Під час попереднього теплового оброблення сировини (бланшування, підігрівання, оброблення парою) контролюють режим процесу (температура, час) за приладами. Якщо сировину бланшують у розчинах лугу, кислоти, солі, то 1—2 рази на годину перевіряють концентрацію розчинів, стежать за кількістю обробленої сировини. Контролюють також своєчасну заміну води або розчинів у бланшувальнику. Періодично (один раз на зміну) перевіряють зміну маси сировини під час оброблення, а також втрати сухих речовин. У деяких випадках технологічні режими підтримуються автоматично. Основними керівними діями є температура або тиск, експозиція та витрати продукту.

У процесі обсмажування не рідше одного разу на зміну контролюють якість олії у печі, видиме усмажування, кількість увібраної олії, тиск нагрівної пари та температуру олії, якість обсмаженої сировини. Систематично, 2—3 рази на годину, перевіряють рівень та температуру води у ванні, а також рівень олії. Ведуть облік використаної олії і визначають кількість відходів та витрат. Для зручності контролю устаткування повинно бути забезпечено відповідними контрольно-вимірювальними приладами.

Під час уварювання томатних продуктів, повидла, джему та варення контролюють режим процесу (тиск нагрівної пари, вакуум у робочому середовищі, температура, тривалість) зніманням показань контрольно-вимірювальних приладів. Контроль значно полегшується за наявності самописних реєструвальних приладів або автоматизації процесу. Систематичному або безперервному контролю підлягає концентрація сухих речовин у масі, що надійшла на уварювання, та в готовому продукті, рецептура продукції, що уварюється з цукром, ступінь десульфітації фруктових заготівок.

У процесі сушіння безперервному контролю підлягають режимні параметри: відносна вологість повітря на вході в сушарку та виході із неї, тривалість сушіння. Періодично лабораторним аналізом перевіряють вологість вихідної сировини та висушеного продукту, а також інші показники якості, коефіцієнт набухання, розварюваність, загальну кількість водорозчинних речовин висушеного продукту.

Під час розфасовування консервів перевіряють якість і санітарний стан тари. Вибірково контролюють масу нетто і співвідношення складових частин продукту, а також візуально акуратність укладання і відсутність деформованих екземплярів. Суворому контролю підлягає температура продукту під час розфасовування. Особливо ретельно контролюють санітарний стан обладнання та інвентарю, дотримання робітниками правил особистої гігієни, а також заходи, що попереджують потрапляння в продукт сторонніх предметів.

Закатані бляшані та скляні банки перевіряють на герметичність вибірково, З—4 рази на годину. Тушковане м'ясо, розфасоване в бляшану тару, піддають 100 % -му контролю на герметичність у гарячій воді. У разі використання вакуум-закатних машин контролюють приладами розрідження під час закатування, а також якість та санітарне оброблення кришок.

У процесі стерилізації контролю підлягає дотримання установлених режимів (формул) стерилізації консервів. Ретельно перевіряють і самі контрольно-вимірювальні прилади. За наявності автоматичних самописних приладів (терморегулятори, термографи) контролюють правильність зарядки та знятих ними діаграм режиму стерилізації. Простерилізовані консерви оглядають ззовні, відбраковують і відправляють на склад фабрикатів. Результати контролю повинні бути відображені в автоклавному журналі.

Під час зберігання консервів на складі готової продукції контролюють режим зберігання консервів (температура та вологість повітря). Перевіряють якість підготовки консервів до відправлення (відсутність деформованих та заржавілих банок, правильність наклеювання етикеток та упаковки тощо). При подачі вагонів для завантаження консервів перевіряють їх санітарний стан та підготовленість для перевезення взимку (опалення).

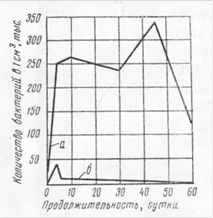

Зустрічається також так зване плоске псування консервів, яке спричиняється мікроорганізмами, що не утворюють газів. Цей вид псування консервів виявляється бактеріологічною перевіркою в лабораторії.

Всі види консервів перевіряють на дотримання вимог діючих стандартів. З цією метою проводять технічний, хімічний та мікробіологічний аналізи, а також дегустацію продукції, тобто поєднують об'єктивні та суб'єктивні (сенсорні) методи контролю.

Для ряду показників якості консервів, які визначають органолептичне, розроблено об'єктивні стандартні методи аналізу, Так, для визначення кольору томат-пюре і томат-пасти застосовується метод вимірювання оптичної густини прозорих фільтрів водно-спиртової витяжки продукту на фотоелектрокалориметрі (з світлофільтром № 3 для ФЕК-М і ФЕК-56 і № 2 для ФЕК-Н-57), градуйованому по йодній шкалі. Колір виражають у міліграмах йоду на 1 см3 розчину. За цим показником, користуючись калібрувальним графіком, визначають сортність томатопродуктів.

Кількість осаду в плодоягідних соках та екстрактах визначають висушуванням на фільтрі нерозчинених у 100 см3 соку речовин до постійної маси при температурі 100—105 °С.

У соках з м'якоттю вміст м'якоті визначають центрифугуванням у спеціальних мірних пробірках (по 10 г суміші) протягом 20 хв при частоті обертання 1500 хвл з наступним ваговим визначенням кількості м'якоті в осаді.

Засоби експресного автоматичного контролю застосовуються в основному під час автоматичного керування технологічними режимами. Метод лабораторного аналізу застосовується для періодичного контролю якості продукції на всіх етапах виробництва, сенсорні методи контролю доповнюють в основному методи лабораторного аналізу. Інформація за результатами періодичного контролю може бути використана тільки для припинення, але не для попередження небажаних відхилень від припустимих.

Основними керівними діями на дільниці теплового оброблення є температура, тиск робочого агента, час оброблення, витрати робочого агента і продукту. Такі самі керівні дії застосовують і на дільниці приготування заливок. Основними показниками якості заливок є концентрація речовин та температура заливки. Під час підготовки тари керують температурою та витратами робочого агента. Показником якості є кількість мікробів у одиниці маси продукту.

Під час розфасовування керувати можна тільки величиною (масою) порції продукту, яка повинна відповідати нормам. На дільниці стерилізації керують температурою, тиском і часом витримування в стерилізаторі. Керування може бути автоматичним за заданою програмою чи за відхиленнями вихідної величини (стабілізація). На дільниці оброблення банок керують температурою, відносною вологістю та часом оброблення.

Похожие работы

... . Варять не більше 20 хв. М'ясний порошок — однорідна маса, отримана подрібненням сухого м'яса, колір світло-коричневий. Варять не більше 5 хв. Волога в порошку не більше 10%, упаковка герметична. ЛЕКЦІЯ ПО ТОВАРОЗНАВСТВУ РИБИ 1.Характеристика сімейств риб Промислові риби класифікують по декількох ознаках. По способу і місцю життя риби ділять на морських, прісноводих, напівпрохідні і прох ...

... ігання маринованої риби в герметично закритій тарі і на холоді запобігає її пліснявінню. Висушування риби і в'ялення - давні способи її збереження як харчового продукту. При видаленні з риби води до певної межі створюються несприятливі умови для розвитку мікробів. Консервуючу дію у в'яленій і солено-сушеній рибі надає також сіль. Деякі мікроорганізми тривало зберігаються на цій рибній продукції ...

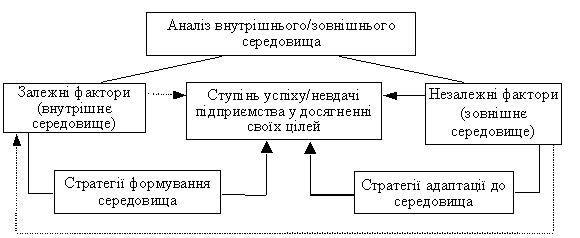

... дприємства. Дослідження стану зовнішнього середовища в перебігу діагностики потенціалу виживання підприємства передбачає проведення наступних етапів роботи. [27, стр. 187]. 1 етап. Структурування зовнішнього середовища підприємства, визначення найвагоміших елементів (чинників), що потребують дослідження. Доцільним є виокремлення зазначених нижче чинників. 1 група - чинники, взаємопов'язані з ді ...

... а в порівнянні з 2005р. – на 39,9%. Це сталося за рахунок прибутку, урожайності, рівня товарності. Розділ 3 Обгрунтування виробничої програми галузі 3.1. Планування врожайності сільськогосподарських культур в ВАТ «Зелений Гай» За допомогою таблиці 3.1. прослідкуємо, як наше підприємство запланувало врожайність культур. Таблиця 3.1. Розрахунок планової врожайності культур в 2006р. ...

0 комментариев