Навигация

Технологическая оснастка, используемая на участке

1.4.3 Технологическая оснастка, используемая на участке

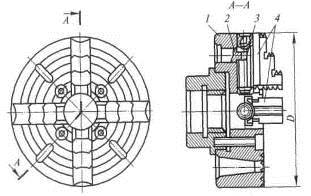

Кулачковые патроны бывают двух-, трех- и четырехкулачковые. В двух-кулачковых самоцентрирующих патронах (рисунок 30, а) закрепляют различные фасонные отливки и поковки, причем кулачки таких патронов часто предназначены для закрепления заготовки только одного типоразмера. Наиболее массовые трехкулачковые самоцентрирующие патроны (рисунок 1, б) используют при обработке заготовок круглой и шестигранной формы или круглых прутков большого диаметра. В четырехкулачковых самоцентрирующих патронах (рисунок 2) закрепляют прутки квадратного сечения, а в патронах с индивидуальной регулировкой кулачков — заготовки прямоугольной или несимметричной формы. Кулачковые патроны выполняются с ручным и механизированным приводом зажимных механизмов.

|

Рисунок 2 – Четырехкулачковый самоцентрирующий патрон:

1 - корпус; 2 - сухарь; 3 - винт; 4 - кулачок; D - диаметр патрона

На патрон в зависимости от размеров и формы заготовок устанавливают сменные кулачки 8 на выступы оснований 6 и 11 и прикрепляют винтами 7 и 12. Упоры 17 устанавливают по размеру заготовки и фиксируют винтами 18, передвигающимися в Т-образных пазах корпуса, и гайками 19. Стержень 9 с помощью шпонок 10 обеспечивает одновременное перемещение кулачков при наладке патрона.

Применение автоматизированного патрона сокращает время на зажим заготовки и открепление обработанной детали по сравнению с ручным механизмом на 70...80 %; в значительной мере облегчает труд рабочего.

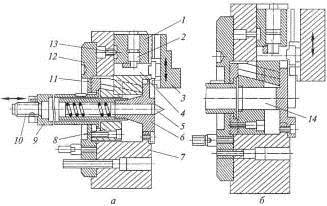

Самоцентрирующие трехкулачковые клиновые быстропереналаживаемые патроны, конструкции которых показаны на рис. 3, предназначены для базирования и закрепления заготовок типа вала и диска при обработке на токарных станках, в том числе с ЧПУ.

|

Рисунок 3 – Самоцентрирующие трехкулачковые клиновые патроны для обработки заготовок типа вала (а) и диска (б):

1 - основной кулачок; 2 - эксцентрик; 3 - накладной кулачок; 4 - тяга; 5 - плавающий центр; 6 - сменная вставка; 7 - корпус; 8 - втулка с клиновыми замками; 9 - втулка; 10 - винт; 11,, 12 - фланцы; 13 - штифт; 14 - вставка

Патрон (рис. 3, а) состоит из корпуса 7, основных 1 и накладных 3 кулачков, сменной вставки 6 с плавающим центром 5 и эксцентриков 2, в кольцевые пазы которых входят штифты 13. Быстрый зажим и разжим накладных кулачков при их переналадке осуществляется тягами 4 через эксцентрики 2. Для обработки заготовок типа вала в патрон устанавливают сменную вставку 6 с плавающим центром 5 и выточкой по наружному диаметру. Заготовку располагают в центрах (центре 5 и заднем центре станка) и зажимают плавающими кулачками с помощью втулки 8 с клиновыми замками, которая соединена с приводом, закрепленным на заднем конце шпинделя станка. Разжим осуществляется с помощью фланца 11. Для выполнения работ в патроне с самоцентрирующими кулачками сменную вставку 6 заменяют вставкой 14 (рис. 32, б), которая не имеет выточки по наружному диаметру, благодаря чему обеспечивается самоцентрирование патрона. Патрон крепят на шпиндель станка с помощью фланца 12. К приводу патрон присоединяют втулкой 9 и винтом 10. [ , с. 106]

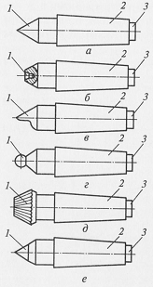

Токарные центры (рис. 4) используют при обработке заготовок различной формы и размеров. Угол при вершине рабочей части 1 центра (рис. 35, а) обычно равен 60°. Диаметр опорной части 3 меньше меньшего диаметра хвостовой части 2 конуса. Это позволяет вынимать центр из гнезда без повреждения конической поверхности хвостовой части заготовки.

Рисунок 4 – Токарные центры различных типов:

1, 2 и 3 — соответственно рабочая, хвостовая и опорная части

Центр, показанный на рис. 4, б, служит для установки заготовок диаметром до 4 мм. У таких заготовок вместо центровых отверстий имеются наружные углубления — конические поверхности с углом при вершине 60°, в которые входит внутренний конус центра, называемый обратным. Если необходимо подрезать торец заготовки, применяют срезанный центр (рис. 4, в), который устанавливают только в пиноль задней бабки. Центр со сферической рабочей частью (рис. 4, г) используют в тех случаях, когда требуется обработать заготовку, ось которой не совпадает с осью вращения шпинделя станка. Центр с рифленой рабочей поверхностью рабочей части (рис. 4, д) предназначен для обработки заготовок с большим центровым отверстием без поводкового патрона.

В процессе обработки заготовки в центрах передний центр вращается вместе с ней и служит только опорой; задний центр при этом неподвижен. Вследствие нагрева при вращении он теряет твердость и интенсивно изнашивается. Поэтому задний центр изготовляют из углеродистой стали с твердосплавной рабочей частью (смотреть рис. 4, е).

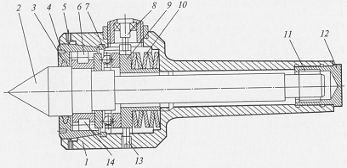

При обработке с большими скоростями и нагрузками применяют задние вращающиеся центры. Показанная конструкция вращающегося центра с указателем осевого усилия предназначена для базирования и закрепления заготовок типа вала, устанавливаемых в поводковых патронах при обработке на токарных станках, в том числе с ЧПУ.

Рисунок 36 - Задний вращающийся центр:

1 - корпус; 2 - центр; 3 - уплотнение; 4 - гайка; 5 - винт; 6, 14 - подшипники; 7 - кольцо; 8 - указатель величины осевых сил; 9 - фланец; 10 - пакет тарельчатых пружин; 11 - игольчатый подшипник; 12 - заглушка; 13 - винт

Вращающийся центр обеспечивает передачу больших осевых сил и контроль силы прижима штырей к торцу заготовки. При поджиме заготовки вращающимся центром с помощью пневмо- или гидропривода пиноли задней бабки центр 2 через подшипники 6 и 14 и фланец 9 сжимает пакет тарельчатых пружин 10. При этом индикатор указателя 8 величины осевых сил показывает значения деформации тарельчатых пружин и осевой силы. Перед эксплуатацией индикатор тарируют, нагружая центр заранее известной осевой силой.

Задний конец центра 2 вращается в игольчатом подшипнике 11, который крепится в корпусе 1 заглушкой 12. Фланец 9 связан с корпусом 1 посредством винта 13. Перемещение фланца в осевом направлении ограничивается кольцом 7. Вытеканию смазки препятствует уплотнение 3, смонтированное в гайке 4, контрящейся винтом 5.

Люнеты применяют в качестве дополнительной опоры при закреплении заготовок, у которых длина выступающей из патрона части составляет 12... 15 диаметров и более. Люнеты подразделяются на неподвижные и подвижные.

Неподвижный люнет (рис. 5, а) устанавливают на направляющих станины станка и крепят планкой 5 с помощью болта и гайки 6. Верхняя часть 1 неподвижного люнета откидная, что позволяет снимать и устанавливать заготовки на кулачки или ролики 4 люнета. Они служат опорой для заготовки и поджимаются к ней винтами 2. После установки заготовки винты 2 фиксируются болтами 3. На заготовке в местах контакта с роликами люнета протачивают канавку.

Рисунок 5 – Неподвижный (а) и подвижный (б) люнеты:

1 - откидная часть; 2 - винт; 3 - болт; 4 - кулачки; 5 - планка; 6 - гайка

Подвижный люнет (рис. 5, б) крепится на каретке суппорта и перемещается при обработке вдоль заготовки. Подвижный люнет имеет два кулачка, которые служат опорами для заготовки. Третьей опорой является резец. [ , с. 117]

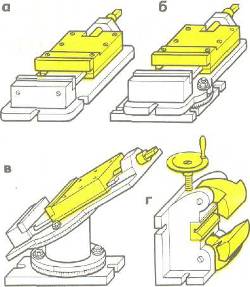

Рисунок 6 – Тиски машинные

Для закрепления заготовок на фрезерных станках большое распространение получили различные по конструкции и размерам машинные тиски (рис. 6). Машинные тиски могут быть простыми неповоротными (а), поворотными (б), корпус которых можно поворачивать вокруг вертикальной оси, универсальными (в), позволяющими осуществлять поворот заготовки вокруг двух осей, и специальными (г) для закрепления в призме валов. Тиски своим основанием крепятся болтами на столе фрезерного станка.

2 Выполнение индивидуального задания – СС20220.40.052

2.1 Подобрать детали из числа деталей изготавливаемых в цехе

2.2 Выполнить чертеж детали

2.3 Выполнить описание детали

Деталь кронштейн СС20220.40.052 относится к деталям типа кронштейн. Габаритные размеры детали 180•152•90мм.

Паз 6 и поверхности 7, 10, 13, 16 имеют шероховатость Rа 12,5 мкм по h16 квалитету точности.

Все фаски (8, 15, 19, 20,, 21, 22, 23, 24, 25, 26, 27, 28) выполнены с шероховатостью Ra 6,3 мкм.

Поверхность 17 является базой В и выполнена по H6 квалитету точности и шероховатостью Ra 0,8 мкм.

Торцы 1 и 3 выполнены по H8 квалитету точности и шероховатостью Ra 1,6 мкм. К ним предъявляется требование, допуск перпендикулярности поверхности, относительно базы В 0,05 мм. На поверхностях торцов расположено по 4 резьбовых отверстия.

Вдоль оси детали расположено отверстие, выполненное по H7 квалитету точности и шероховатостью Ra 0,8 мкм. К этому отверстию предъявляется допуск параллельности отверстия, относительно базы В 0,1 мм.

Поверхность 11 выполнена по H19 квалитету точности и шероховатостью Ra 50 мкм. На этой поверхности имеются 2 резьбовых отверстия и лыска с шероховатостью Ra 6,3 мкм по Н14 квалитету.

На поверхностях 10 и 13 имеются 4 ступенчатых отверстия 9 и 18 выполненных по H14 квалитету точности и шероховатостью Ra 6,3 мкм, и 2 сквозных отверстия выполненных по H7 квалитету точности и шероховатостью Ra 0,8 мкм

Деталь изготовлена из серого чугуна марки СЧ15 ГОСТ 1412-85. [5, c. 67]

Таблица 1 - Химический состав СЧ 20

| Марка чугуна | Массовая доля элементов % (остальное Fe) | Механические свойства | ||||||

| C | Si | Hr | P | S | δв | HB | ||

| Не более | МПа | |||||||

| СЧ 15 | 3,3 | 1,4 | 0,7 | 0,2 | 0,15 | 200 | 1700-2410 | |

Анализ детали на технологичность.

Таблица 2 – Анализ технологичности детали

| № поверхности | Квалитет | Шероховатость | Примечание | |

| Rа | ||||

| 1 | 2 | 3 | 4 | 5 |

| 1 2 3 4 5 6 7 8 9 10 11 12 13 14 1 | 10 14 10 7 14 10 16 14 14 16 19 14 16 7 2 | 1,6 6,3 1,6 0,8 6,3 1,6 12,5 6,3 6,3 12,5 50 6,3 12,5 0,8 3 | 6 4 6 7 4 6 3 4 4 3 1 4 3 7 4 | Торец Плоскость Торец Отверстие Резьбовое отверстие Торец Торец Фаска Отверстие Плоскость Поверхность Резьбовое отверстие Плоскость Отверстие 5 |

| 15 16 17 18 19 20 21 22 23 24 25 26 27 28 | 14 16 7 14 14 14 14 14 14 14 14 14 14 14 | 6,3 12,5 0,8 6,3 6,3 6,3 6,3 6,3 6,3 6,3 6,3 6,3 6,3 6,3 | 4 3 7 4 4 4 4 4 4 4 4 4 4 4 | Фаска Торец Плоскость Отверстие Фаска Фаска Фаска Фаска Фаска Фаска Фаска Фаска Фаска Фаска |

Определяем коэффициент унификации по формуле:

Ку =![]() ,

(1)

,

(1)

где Qу.э. – количество унифицированных элементов;

Qэ. – общее количество элементов.

Ку = ![]() = 1

= 1

Деталь технологична, так как

Ку![]() 0,6,

0,6,

1 ![]() 0,6

0,6

Находим средний квалитет точности обработки по формуле:

Аср = ![]() , (2)

, (2)

где ![]() - сумма квалитетов точности;

- сумма квалитетов точности;

ni - количество квалитетов точности определенного квалитета;

![]() - сумма квалитетов точности.

- сумма квалитетов точности.

Аср = ![]() = 13,68

= 13,68

Коэффициент технологичности изделия 13,61, то есть деталь технологична.

Определяем коэффициент точности по формуле:

Кт.ч. = 1 -![]() , (3)

, (3)

где Аср - средний квалитет точности обработки

Кт.ч. = 1 - ![]() = 0,92

= 0,92

Данная деталь нормальной точности, так как Кт =0,92; 0,92 ![]() 0,78

0,78

Определяем среднюю шероховатость по формуле:

Бш = ![]() , (4)

, (4)

где ![]() - сумма классов шероховатости;

- сумма классов шероховатости;

ni - количество классов шероховатости определенного класса;

![]() - сумма классов шероховатости.

- сумма классов шероховатости.

Бш = ![]() = 4,21

= 4,21

Определяем коэффициент шероховатости по формуле:

Кш =![]() , (5)

, (5)

где Бш - средняя шероховатость

Кш = ![]() =0,24

=0,24

Технологичность – возможность изготовления изделия согласно чертежа с минимальными затратами.

Качественная оценка технологичности детали:

- конструкция детали состоит из стандартных и унифицированных элементов и в целом является стандартной;

- деталь изготавливается из стандартной заготовки, полученной методом закрытой штамповки;

- размеры и поверхности детали имеют соответственно оптимальные степень точности и шероховатость;

- физико - химические и механические свойства материала, жесткость

детали, ее форма и размеры соответствуют требованиям технологии изготовления;

- показатели базовой поверхности детали обеспечивает точность установки, обработки и контроля;

- конструкция детали обеспечивает возможность применения типовых и стандартных технологических процессов ее изготовления.

Вывод: исходя из качественной и количественной оценки технологичности можно сделать вывод, что деталь является технологичной, труднообрабатываемой, средней точности.

Похожие работы

... - необходима для улучшения маневренности железнодорожной сети всего Урало-Поволжья, в том числе и Башкортостана, расширения экономических связей регионов Западного Урала, ускорения экономического развития северо-западной части республики. Республика Башкортостан, став суверенным субъектом обновленной России, имеет ныне больше возможностей для регионального социально-экономического развития, ...

... крупных городов; 4) Коневодство – Башкирия, Бурятия, Якутия; 5) Оленеводство – север Сибири и Дальнего Востока (ягельные пастбища), юг Урала, Северный Кавказ. Контрольная работа №2 экономико-географическая характЕристика экономичЕСких районов российской федерации Заполнить таблицу по всем экономическим районам Российской Федерации район состав и ЭГП природно-ресурсный потенциал ...

... профиля, обслуживает развитая транспортная сеть. Она включает все известные виды путей сообщения, в том числе трубопроводы и ЛЭП. Сравнительная характеристика населения и трудовых ресурсов районов Центрально-Черноземный район Население в Центрально-Черноземном районе с 1959 по 1986 гг. сократилось на 1,4 млн человек. Это произошло в результате переселения в другие районы страны части жителей, ...

... также разработку систем сертификации на экологическую чистоту, защитные параметры от воздействия окружающей среды, в том числе при экстремальных условиях. Основными факторами повышения конкурентоспособности продукции ОАО «Искож» являются удешевление товаров, чего можно добиться при удешевлении сырья и увеличении массовости выпускаемой продукции; повышение качества выпускаемой продукции; активное ...

0 комментариев