Навигация

Витрата сировинних матеріалів в добу

1.3.6 Витрата сировинних матеріалів в добу

Для 111,3 т шихти необхідно сировинних-матеріалів:

Піску 72,34 – 119,6

x – 82,191 x = 72,34*82,191/119,6 = 49,71

Соди 21,33 – 119,6

x – 82,191 x = 21,33*82,191/ 119,6= 14,65

Доломіту 22,44 – 119,6

x – 82,191 х = 22,44*82,191/119,6 =15,42

Глинозему 2,41 – 119,6

х – 82,191 х = 2,41 * 82,191 /119,6 = 1,65

x – 111,3  т

т

Втрати сировини при обробці: пісок – 8 %, сода – 2 %, доломіт – 5 %, глинозем – 4 %, содосульфатна суміш – 11 %, селітра натрієва – 4 %.

1.3.7 Втрати сировинних матеріалів з урахуванням втрат.

Необхідна наступна кількість сировинних матеріалів:

пісок – 1,08 . 49,71 = 53,68 т,

сода – 1,02. 14,65 = 14,94 т,

доломіт – 1,05 . 15,42 = 16,19 т,

глинозем – 1,04 . 1,65 = 1,72 т,

Таблиця 1.9 - Зведена таблиця витрат сировини

| Найменування матеріалу | Витрата сировини, т/зміну | Витрата сировини, т/добу | Витрата сировини, т/місяць | Витрата сировини, т/рік |

| Пісок | 16,57 | 49,71 | 1491,3 | 17895,6 |

| Сода | 4,88 | 14,65 | 439,5 | 527,4 |

| Доломіт | 5,14 | 15,42 | 462,6 | 555,12 |

| Глинозем | 0,55 | 1,65 | 49,5 | 594 |

1.4 Опис технологічних процесів масозаготовчого цеху

1.4.1 Склад сировини

Масозаготовчий цех складається із складу сировини й декількох відділів по обробці, просіву сировини і приготування шихти.

В масозаготовчому цеху та складі сировини проектом передбачено:

а) автоматизація процесів зважування та змішання шихти;

б) максимальна механізація розвантажувальних робіт;

в) застосування пневмотранспорту.

Всі сировинні матеріали, крім содосульфатної суміші, надходять на склад по залізній дорозі у відкритих вагонах та платформах. Содосульфатна суміш надходить у закритих вагонах, цементовозах та паперових мішках. Залізнодорожна лінія, що проходить у середині складу, призначена для подачі вагонів до відсіків. Відсіки розташовані по один бік дороги. Для розвантаження матеріалів застосовують кран, який пересувається уздовж складу по підкрановому шляху. Завантажувально-розвантажувальні роботи на складі повністю механізовані.

Розрахунок площі під склад для сировинних матеріалів здійснюється згідно з кількістю запасу. Кількість запасу матеріалів визначається по нормах МПСМ із розрахунку 15-30 днів.

Для розрахунку площі складу необхідно передусім встановити кількість матеріалу кожного виду, який зберігається на заводі.

Таблиця 1.10 — Норми запасу сировини.

| Найменування матеріалу | Норма запасу, доби | Висота насипу, м | Насипна вага, кг/м3 | Витрата матеріалу з урахунком втрат, т/доб. |

| 1 | 2 | 3 | 4 | 5 |

| Пісок | 30 | 6 | 1800 | 143,62 |

| Доломіт | 30 | 6 | 1700 | 40,08 |

| Глинозем | 30 | 6 | 1700 | 5,34 |

| Сода | 30 | 4 | 700 | 4,62 |

Площа відсіку в складі визначають за формулою

де d – добова витрата матеріалу, т;

l – норма запасу, доб.;

![]() - насипна вага матеріалу, т/м3;

- насипна вага матеріалу, т/м3;

h – висота насипу, м;

![]() - коефіцієнт корисної площі відсіку (для засипних матеріалів - 0,8; для тарних – 0,6);

- коефіцієнт корисної площі відсіку (для засипних матеріалів - 0,8; для тарних – 0,6);

k – коефіцієнт втрати при обробці.

Для піску: F = 49,71 * 30 /1,8 *0,8 *6 = 172,6 м3;

для доломіту: F= 15,42* 30 /1,7*0,8 * 6 = 56,69 м3;

для глинозему: F = 1,65* 30 / 1,7*0,8*6 = 6,06 м3;

для соди: F= 14,65 * 30 / 0,7*0,6*4 = 261,6 м3;

Загальна площа відсіків:

F1 = 172,6+ 56,69+6,06+261,6 = 496,95 м3.

Площа, яку займає залізна дорога та інші прилаштування складає 20 % від усієї площі складу:

![]() м2 ;

м2 ;

Рзаг= F1 + F2 = 496,95+ 124,2 = 621,15 м3.

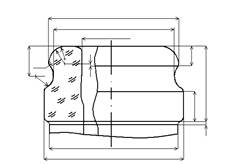

Розрахунок бункерів для сировинних матеріалів.

Всі оброблені сировинні матеріали або компоненти зберігаються у витратних бункерах складового цеху, які розраховані для зберігання запасу, що приймають згідно з нормативами: пісок – 2 доби, доломіт – 2 доби, глинозем – 2 доби, сода – 2 доби, содосульфатна суміш – 2 доби, селітра натрію – 2 доби.

Бункери металеві, сталеві. Висота їх однакова, а довжина та ширина залежить від об'єму. Розрахунок бункерів ведеться за формулою [7]:

де d - годинна витрата матеріалу, т;

S - кількість змін в добу;

Т - тривалість зміни;

С - добовий запас;

![]() - об’ємна вага;

- об’ємна вага;

h - коефіцієнт корисної ємності бункера.

Годинна витрата матеріалів із врахуванням втрат при обробці:

для піску: 53,68 : 24 =2,24 т/год,

для доломіту: 16,19 : 24 =0,67 т/год,

для глинозему: 1,72 : 24 = 0,07 т/год,

для соди: 14,94: 24 = 0,62 т/год,

для содосульфатної суміші: 0,799 : 24 = 0,ОЗЗт/год

Об'єм бункерів:

для піску: V = 2,24*3 *8 *2 /1,8 *0,8 = 74,6 м3,

для доломіту: V = 0,67 * 3 * 8 * 2 /1,7*0,8 = 23,65 м3,

для глинозему: V = 0,07 * 3 * 8 * 2 /1,7* 0,8 = 2,47 м3,

для соди: V = 0,62 * 3 * 8 * 2 / 0,7*0,6 = 70,85 м3,

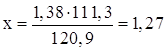

ТЕХНОЛОГІЧНА СХЕМА ВИРОБНИЦТВА ТАРНОГО СКЛА ПРОДУКТИВНІСТЮ 70 МЛН. ШТ. НА РІК

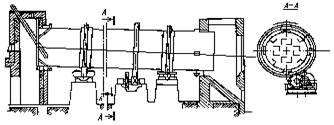

1.4.2 Технологічна схема роботи масозаготовчого цеху

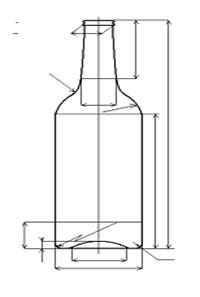

Механізована виробітка пляшок з безколірного скла здійснюється по лінейній схемі с частковою автоматизацією деяких операцій й складається з 8 технологичних ліній:

1. Технологічна лінія підготовки піску

2. Технологічна лінія підготовки доломіту

3. Технологічна лінія підготовки соди

4. Технологічна лінія підготовки глинозему

5. Технологічна лінія підготовки склобою покупного

6. Технологічна лінія підготовки шихти

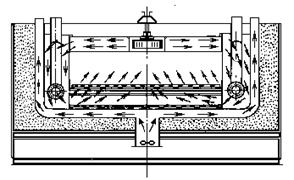

7. Технологічна лінія підготовки приготування скломаси

8. Технологічна лінія підготовки виробництва виробів

Сировинні матеріали зберігаються у спеціально призначенних приміщеннях чи площі. Кожний вид сировини зберігають окремо у бункерах, затарено – у штабелях. Зберігання сировини під відкритим небом не допускають за винятком піску, доломіту і скло – бою.

Усі сировинні матеріали за допомогою електрокранів поступають до бункера сировинних матеріалів на площі, де проводиться приймання сировинних матеріалів.

Обробка піску.

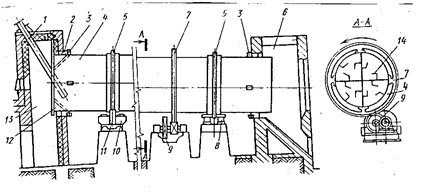

Пісок надходить електро краном у приймальний бункер, звідки стрічковим живильником подається в сушильне відділення. Після сушіння в сушильному барабані пісок, який має температуру не вище 70 °С і вологість 0,5 %, подається елеватором на сито – бурат 81 отв/см2 , звідки подається в бункер готового піску.

Обробка доломіту.

Доломіт надходить на склад грейферним краном в приймальний бункер, звідки хитким живильником - в щокову дробарку. Із дробарки доломіт транспортером подається в сушильний барабан, потім у кульовий млин. Помелений доломіт елеватором надходить на сито – бурат 36 отв/ см2, яке влаштоване над бункером готового доломіту. Відсів направляється на повторний помел.

Обробка глинозему.

Глинозем надходить на склад грейферним краном в приймальний бункер, звідки хитким живильником - на похиле сито 81 отв/см2 , потім на розподільну коробку, звідки в бункери зберігання.

Обробка соди.

Сода на завод надходить у цистернах, цементовозах або мішках. Розвантажується за допомогою пневмотранспорту в приймальний бункер, звідки лотковим живильником надходить. на сито – бурат 16 отв/см2. Відсів надходить в молотову дробарку, звідки елеватором вертається на сито – бурат. Потім сода пневмотранспортом надходить у бункер готової соди.

Похожие работы

... 358=41,21 т/на добу Продуктивність печі встановлюють за більшим розрахунковим показником. Кількість печей залежить від загальної кількості працюючих машин і кількості машино ліній в цеху. При виробництві тарного скла приймаємо одну піч продуктивністю 50 т/на добу. Кількість шихти на річну програму становить: Ш= К·(q/100)·Е де К- коефіцієнт, що враховує співвідношення шихти і ...

... постачається з Луганської області. Висновки. Проаналізувавши всі вимоги, які висуваються до району будівництва, було обрано та обґрунтовано місце розташування заводу по виробництву медичного скла. Місцем розташування буде місто Полтава. 3. Технологічна частина 3.1 Вибір складу скла та характеристика сировини Склад медичного скла, призначений для механізованого вироблення масових вироб ...

... 15. Білецька В. Українські сорочки, їх типи, еволюція і орнаментація//Матеріали доетнографії та антропології. 1929. Т. 21—22. Ч. 1. С. 81. 16. Кравчук Л. Т. Вишивка // Нариси історії українського декоративно-прикладного мистецтва. Львів, 1969. С. 62. 17. Добрянська І. О„ Симоненко І. Ф, Типи та колорит західноукраїнської вишивки//Народна творчість та етнографія. 1959. № 2. С. 80. 18. ...

... розраховується на задану річну продуктивність для кожної стадії. 5.2. Визначення загальних технологічних показників цеху, що проектується: Коефіцієнт використання скломаси (КВС),%; КВС=, (5.1) де А – товарна продукція, т; Е – кількість звареної скломаси, т. КВС=. ...

0 комментариев