Навигация

Вибір і технічна характеристика обладнання масозаготовчого цеху

1.4.3 Вибір і технічна характеристика обладнання масозаготовчого цеху

Група піску.

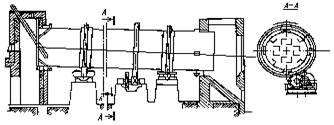

Сушильний барабан БН-2.

Сушильний барабан призначений для висушування піску, встановлюється двома бандажами на чотирьох опірних ролих під кутом нахилу до горизонту 5°. При роботі природний газ із пальника направляється до обертового барабану і, при зіткненні з піском, нагріває його, випарює вологу, яка в ньому міститься. Внутрішня порожнина барабану виконана у вигляді комірок, що розташовані навхрест.

Продуктивність – 10 т/год.

Діаметр барабану – 1800 мм.

Довжина барабану – 1200 мм.

Паливо – природний газ.

Температура сушіння – 500 °С.

Температура газу: на початку барабану – 800 °С,

на кінці барабану – 100 °С.

Число обертів барабану – 2 – 3 об/хв.

Габарити: довжина – 14000 мм, ширина – 3600 мм, висота – 4500 мм.

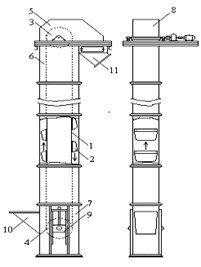

Елеватор.

Вертикальний ковшовий стрічковий елеватор призначений для транспортування у вертикальному напрямку сипучих матеріалів. Елеватор складається з головки, привода, башмака, стрічки з ковшами та кожуха. Кожух елеватора виготовлений із стрічкової сталі. Верхній та нижній барабани укладені в металевий кожух. У головці елеватора розташований верхній тяговий барабан. Нижній кожух має дверцята для спостереження за процесом роботи ковшів. Елеваторна стрічка виготовлена з шканевого приводного прогумованого ременя. Ківш елеватора виготовлений із стрічкової сталі. Кріплення ковша до стрічки здійснюється гвинтами з гайками й угнутими шайбами.

Продуктивність – 12 т/год.

Швидкість стрічки – 1,2 м/сек.

Ємкість ковша – 1,5 л.

Висота підняття – 35м.

Сито – бурат.

Призначено для просіву піску. Для кращого виведення крупних частинок піску, барабан сита виготовлений у вигляді зрізаного конусу. Непросіяні частинки піску по сітці зсипаються в бункер відвалу. Сито-бурат складається з барабана, який представляє собою металеву сітку, яка обведена з торців металевими підсилювачами й з’єднаною дерев'яними планками. Барабан зв'язаний із валом за допомогою металевих спиць. Барабан сита захищений дерев'яним каркасом. Вал барабану обертається в кулькопідчіпниках.

Продуктивність – 12 т/год.

Довжина барабану – 3500 мм.

Діаметр барабану – більшої основи - 1000 мм,

меншої основи – 700 мм.

Число граней – 6. Число обертів – 25 об/хв.

Габарити: довжина - 4800, ширина - 1370 мм, висота - 1540 мм.

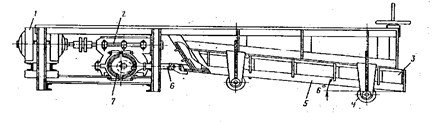

Стрічковий транспортер.

Ланковий стрічковий транспортер становить механізм для безперервного транспортування піску. Верхня вітка нескінченної стрічки піддержується роликами жолобчастого типу, а нижня вітка - прямими роликами-опорами. Роликоопори закріплені на рамі. Стрічка транспортеру приводиться в рух за допомогою електродвигуна, що обертає барабан приводної станції. У хвостовій частині транспортеру є кінцева натяжна станція з барабаном, навколо якого стрічка повертається. Основні вузли й деталі транспортеру: приводна станція, натяжна станція, стрічка, верхня роликоопора, нижня роликоопора, електродвигун.

Продуктивність – 15 т/год.

Швидкість руху стрічки – 0,9 м/с.

Довжина стрічки – до 250 м.

Такі ж тарнспортери використовуються для транспортування всіх інших матеріалів.

Електромагнітний сепаратор.

Складається із декількох електромагнітів, вмонтованих на загальному тристільному диску, число обертів якого -3,6 об/хв.

Діаметр диску -576 мм.

Габарити: довжина - 3950 мм, ширина - 95 мм, висота - 1850 мм.

Група доломіту.

Щокова дробарка.

Щокові дробарки застосовуються для первинного (грубого) подрібнення матеріалів твердої і середньої твердості. В щокових дробарках подрібнення матеріалів виконується роздавлюванням та розтиранням під час періодичного наближення рухомої щоки до нерухомої.

Продуктивність 10 м3 /год.

Потужність 40 кВт

Сушильний барабан.

Призначений для сушіння доломіту. Встановлюється двома бандажами на чотирьох опірних роликах під кутом нахилу до горизонту 5°. Основні вузли: інжекційний пальник, сушильний барабан, бандаж із зубчатим вінцем, провідний механізм, опорні та підпорні улаштування.

Продуктивність – 3 т/год.

Діаметр барабану – 1600 мм.

Довжина барабану – 9000 мм.

Об'єм барабану – 18 м3.

Число обертів — 5 об/хв.

Температура сушіння — 400 °С.

Паливо - природний газ.

Такий же барабан застосовується для сушіння матеріалів, що залишилися.

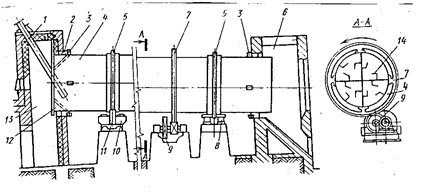

Кульовий млин.

Призначений для розмелу кускового матеріалу на мілкі фракції. Засип у кульовий млин здійснюється через люк. Матеріал подрібнюється ударами шарів і частково стиранням завдяки перекочуванню. Барабан отримує обертальний рух від електродвигуна.

Продуктивність — 3,5 т/год.

Діаметр барабану – 1900 мм.

Довжина барабану - 1500 мм.

Число обертів - 21 об/хв.

Габарити: довжина - 1600 мм, ширина - 2500 мм, висота - 3000 мм.

Група соди.

Молоткова дробарка.

Молоткові дробарки застосовують для подрібнення матеріалів середньої твердості та м’яких, невеликої вологості та в’язкості. Принцип дії полягає в подрібненні матеріалів ударами та розтиранням при наявності колосникової сітки жорстко або шарнірно закріпленими молотками, які швидко обертаються.

Потужність двигуна 11 кВт

Продуктивність 8 т/год.

Кількість молотків 6

Елеватор ЕЛГ-320,продуктивність - 2 т/год.

Група глинозему.

Глиноріз.

Застосовують для попереднього подрібнення глинистих матеріалів значної вологості, мерзлих та великої крупнисті, ніж матеріалів, які надходять до валкової дробарки та бігунів. Продуктивність глинорізу залежить від діаметру різального диску, кількості ножів та розміру виступаючої різальної частини, кількості обертів диску, а також від пластичності, ступені замороженості та вологості глини.

Продуктивність 15м3/ год.

Потужність 25 кВт

Елеватор ЕЛ2-160, продуктивність - 2,5 т/год.

Сито- бурат.

Продуктивність - 1 т/год.

Діаметр отвору - 81 отв/см2.

Мостовий електричний грейферний кран.

Мостові крани застосовують для обслуговування складів сировини виробничих приміщень. Вони представляють собою балочний або фермений міст, який спирається по краях на поперечні кінцеві балки, в яких закріплені ходові колеса, що приводяться в дію механізмом пересування. На цих колесах весь міст переміщується по підкрановому шляху. По мосту переміщається візок, який несе механізм підняття, механізм пересування та тралейну раму. У мостового крана існує три рухи: підняття, пересування візка, пересування мосту. Міст крану складається з основних двох балок, по яких переміщується візок, та двох допоміжних. Головні та допоміжні балки з'єднуються одна з однією горизонтальними фермами для того, щоб придати мостові твердості в горизонтальному напрямку, й накриваються зверху дерев’яними або металевим настеленням.

Вагопіднімання – 5 т/год.

Проліт – 29 м.

Ємність – 1,5 м3.

Висота піднімання – 10 м.

Швидкість піднімання – 44 м/с.

Група шихти.

Автоматичні ваги для відважування компонентів.

Автоматичні ваги змонтовані безпосередньо під кожним бункером готового компоненту. Вони мають градуювання, дистанційну автоматичну систему контролю за точністю зважування та лічильником кількості відважування.

Приймаю автоматичні ваги ДВСТ, які випускає завод ім.Дзержинського (м. Київ). Вони забезпечують регламентовану точність зважування компонентів шихти в межах ± 8 %. Вибираю для окремих сировинних матеріалів моделі вагів, що приведені в таблиці 3.12.

Таблиця 1.11 - Моделі вагів і коротка їх характеристика.

| Найменування матеріалу | Модель вагів | Показники | ||

| Границі зважування, кг | Цикл зважування, кг | Вага, кг | ||

| Пісок | ДВСТ-300 | 200-300 | 110 | 1000 |

| Доломіт | ДВСТ-300 | 200-300 | 110 | 1000 |

| Глинозем | ДВСТ-70 | 50-70 | 70 | 450 |

| Сода | ДВСТ-300 | 200-300 | 110 | 100 |

Керування вагами електричне. Живильник вагів пневматичний аераційний. Тиск повітря в повітряній сіті - 4 атм.

Конвеєр стрічковий КЛС-650.

Стрічковий конвеєр призначений для транспортування відважених компонентів до змішувача.

Ширина стрічки - 0,8 м.

Довжина стрічки - 20 м.

Ковшовий стрічковий елеватор.

Застосовується для транспортування шихти.

Продуктивність – 48 м3 /год.

Ширина стрічки ковша – 450 мм

Відстань між ковшами – 600 мм.

Швидкість руху ковшової стрічки – 1,61 м/сек.

Ковш: ширина – 450мм,

ємність – 4,5 л.

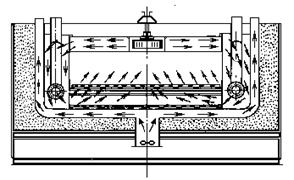

Тарільчаний змішувач.

Застосовується для перемішування компонентів шихти. Тарільчані змішувачі забезпечують як високу продуктивність (перемішування матеріалу не перевищує 3 хв), так і високу якість шихти, що одержують. Інтенсивне перемішування в цих змішувачах здобувається завдяки тому, що тарілка (чаша) змішувача обертається по годинній стрілці, а два вертикальних вала, в кожного по 3 лопасті, обертаються проти годинної стрілки. Також є ще 4 нерухомі лопатки, які направляють матеріал до середини чаші, одночасно його переміщуючи. Основні вузли тарільчаного змішувача: чаша, опорні ролики, приводний вал, дві пари конічних шестерен, два вертикальних вала, обертові лопатки, дві циліндричні шестерні, вінцева шестірня, отвір для вивантажування, металевий кожух.

Продуктивність – 10 т/год.

Час змішування — 3 хв.

Ємність – 1,5 – 2 т.

Ємність завантажування — 1500 кг.

Змішувач робить в годину 10 циклів по 6 хв. Встановлюється два змішувача. Другий - резервний.

Бункер шихти.

Застосовується для зберігання запасу шихти.

Ємність бункера 15 – 20 т.

Вологість шихти – 5 %.

Також застосовують 2 стрічкових конвеєри КЛС-500 і КЛС-650 для перевезення шихти зі складового цеху до ванної печі. Конвеєр стрічковий стаціонарний з прогумованою стрічкою.

Призначений для транспортування сипучих або поштучних вантажів у горизонтальному й похиленому напрямках.

Ширина стрічки — 650; 500 мм.

Кут нахилу — 0-18 град.

Номінальна продуктивність – 128-504 м/год.

Швидкість руху стрічки – 0,8 – 3,15 м/с.

Потужність електродвигуна – 3....30 кВт.

Матеріали підлягають десятій обробці:

1 .Подрібнення на щокових дробарках чи камнедробарках – доломіт.

2.Сушка в сушильному барабані – пісок, глинозем, доломіт.

З .Просів на сито – бурат - пісок, доломіт, сода.

Усі матеріали, які пройшли цю обробку, поступають до бункерів зберігання, де відбирають проби для необхідних аналізів сировинних матеріалів перед приготуванням в шихту. Попутний склобій піддається старанному контролю на відношення по виду скла і по хімічному составу. Потім обробляється на боемийці – піддається промивці під струмом води і ручному сортуванню.

Після обробки усіх сировинних матеріалів, та їх аналізу, проводять готування шихти. Вагонетні терези з електричним приводом по вузькій колії під бункерами зберігання сировини і здійснюється збірка шихти – важення матеріалів по заданому рецепту у наступній послідовності: сода, сульфат натрію, крейда, доломіт, глинозем, пісок.

Похожие работы

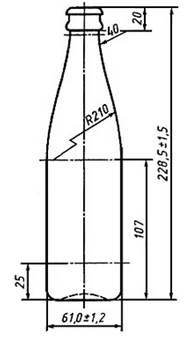

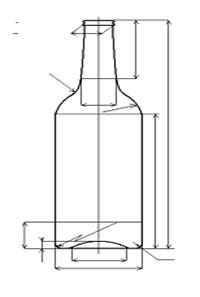

... 358=41,21 т/на добу Продуктивність печі встановлюють за більшим розрахунковим показником. Кількість печей залежить від загальної кількості працюючих машин і кількості машино ліній в цеху. При виробництві тарного скла приймаємо одну піч продуктивністю 50 т/на добу. Кількість шихти на річну програму становить: Ш= К·(q/100)·Е де К- коефіцієнт, що враховує співвідношення шихти і ...

... постачається з Луганської області. Висновки. Проаналізувавши всі вимоги, які висуваються до району будівництва, було обрано та обґрунтовано місце розташування заводу по виробництву медичного скла. Місцем розташування буде місто Полтава. 3. Технологічна частина 3.1 Вибір складу скла та характеристика сировини Склад медичного скла, призначений для механізованого вироблення масових вироб ...

... 15. Білецька В. Українські сорочки, їх типи, еволюція і орнаментація//Матеріали доетнографії та антропології. 1929. Т. 21—22. Ч. 1. С. 81. 16. Кравчук Л. Т. Вишивка // Нариси історії українського декоративно-прикладного мистецтва. Львів, 1969. С. 62. 17. Добрянська І. О„ Симоненко І. Ф, Типи та колорит західноукраїнської вишивки//Народна творчість та етнографія. 1959. № 2. С. 80. 18. ...

... розраховується на задану річну продуктивність для кожної стадії. 5.2. Визначення загальних технологічних показників цеху, що проектується: Коефіцієнт використання скломаси (КВС),%; КВС=, (5.1) де А – товарна продукція, т; Е – кількість звареної скломаси, т. КВС=. ...

0 комментариев