Навигация

Тяговый расчет

4.4 Тяговый расчет

Целью тягового расчета является определение тягово-сцепных, скоростных и экономических качеств трактора при прямолинейном поступательном движении. Тяговый расчет выполняется в процессе подготовки технического задания. Конструктор, как правило, получает от заказчика заявку, содержащую обоснованные технико-экономические требования к продукции, подлежащей разработке. В эту заявку включается назначение машины (функция машины), например, обеспечение механизации процессов выращивания пропашных культур или процессов осушения и освоения болот и заболоченных земель, горных склонов и др.

При проведении тягового расчета определяют массу проектируемого трактора и мощность двигателя, характеристику последнего и моменты, подводимые к ведущим колесам, коэффициенты полезного действия, тяговый и мощностной балансы, диапазоны скоростей движения и соответствующие передаточные числа (при применении ступенчатых трансмиссий), уточняют пределы сопротивления машин и орудий, агрегатируемых с трактором, а также оценивают разгонные качества проектируемой машины, т.е. способность трактора обеспечить стабильное движение агрегата на заданной скорости за определенный момент времени. В заключение тягово-сцепные, скоростные и экономические качества трактора при различных установившихся режимах работы (номинальных и частичных).

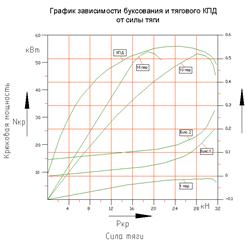

Тяговые характеристики строят применительно к установившимся режимам работы трактора и при движении его по горизонтальному участку. Тяговую характеристику можно построить путем использования данных испытаний трактора и расчетным путем. В первом случае ее называют экспериментальной тяговой характеристикой и она предназначена для оценки показателей тягово-сцепных и экономических качеств реального трактора. Во втором случае ее называют теоретической тяговой характеристикой, и она предназначена для определения указанных выше качеств проектируемого трактора. Тяговые характеристики строят для конкретных типичных почвенных фонов: для сельскохозяйственного трактора типичным фоном является стерня суглинка нормальной влажности, для промышленного — суглинок со снятым дерновым покровом.

Для построения теоретической тяговой характеристики необходимы следующие исходные данные.

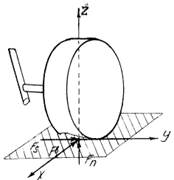

1. Агротехнические требования, предъявляемые к трактору. К ним относятся условия работы трактора — типичные грунты и почвы, их физико-механические характеристики (s0 — предел прочности грунта на одноосное сжатие; fп, fск — коэффициенты трения грунта; kt — коэффициент деформации; k — коэффициент объемного смятия грунта; tср — напряжение среза; v — влажность); набор агрегатируемых машин и орудий (диапазон тяговых сопротивлений Fкр. max— Fкр. min); диапазон скоростей движения (пониженный, рабочий, транспортный).

2. Данные тягового расчета проектируемого трактора: масса трактора (эксплуатационная и сцепная), тип движителя с параметрами ходового аппарата (колесный r0, b, pш hг, t); передаточные числа трансмиссии (для ступенчатой механической передачи) или характеристики бесступенчатых передач (объемной гидропередачи, гидродинамической, электрической и др.); коэффициенты полезного действия ходовой части hг, трансмиссииhтр и др.

3. Регуляторная характеристика двигателя. В случае установки на проектируемый трактор нового двигателя эту характеристику строят методами теории двигателя и ее можно представить аналитически, графически или в виде табличных данных. При установке серийного двигателя используют характеристику, полученную при тормозных испытаниях двигателя. Она также может быть представлена графически или табличными данными.

4. Буксование движителя. Если имеется прототип проектируемого трактора одинакового класса, массы и м подобным движителем, то используют зависимость коэффициента буксования от силы тяги на крюке (тяговая характеристика), полученной при государственных испытаниях прототипа.

Методика расчета тяговой характеристики трактора

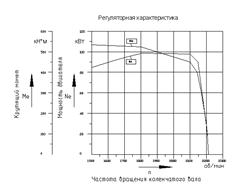

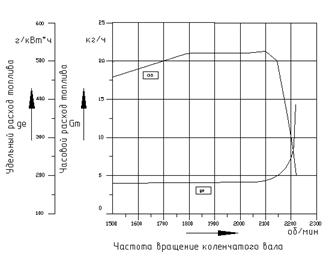

Регуляторной характеристикой двигателя называется зависимость крутящего момента Me, частоты вращения вала двигателя n, часового Gт и удельного ge расходов топлива от эффективной мощности Pe.

На основании регуляторной характеристики определяются некоторые параметры, характеризующие двигатель.

Степень неравномерности регулятора (в процентах)

![]() (4.1)

(4.1)

где nx — максимальная частота вращения на регуляторе; np — частота вращения в начале действия регулятора.

Для тракторных дизелей d = 4..6 %.

Коэффициент запаса крутящего момента (в процентах)

![]() (4.2)

(4.2)

где MeM — максимальный крутящий момент; MeN — момент при номинальной частоте вращения.

Для оценки приспособляемости тракторных двигателей используют также коэффициент приспособляемости

![]() (4.3)

(4.3)

Коэффициент снижения частоты вращения двигателя, характеризуемый отношением частоты вращения коленчатого вала nM на режиме максимального крутящего момента к частоте вращения nN на номинальном режиме работы,

![]() (4.4)

(4.4)

У современных тракторных двигателей a = 0,65..0,75.

У дизелей без турбонаддува коэффициент приспособляемости, как правило, не превышает 1,15. Дизели с турбонаддувом обеспечивают такие же или несколько меньше коэффициенты приспособляемости. Однако при соответствующих мероприятиях (повышение давления наддува, снижение коэффициента избытка воздуха при работе на режиме MeM, оптимизация работы компрессора) можно обеспечить такой характер изменения крутящего момента, при котором обеспечивалась бы постоянная мощность на внешней характеристике двигателя. У существующих двигателей постоянной мощности (ДПМ) коэффициент приспособляемости составляет 1,35-1,45.

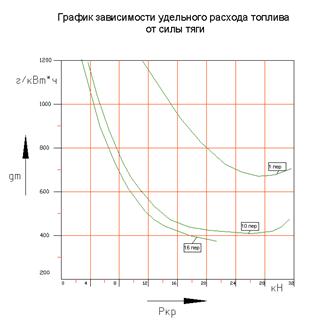

При тяговом расчете трактора регуляторную характеристику двигателя необходимо перестроить, поскольку использование в качестве аргумента мощности Pe неудобно. Это объясняется тем, что у трактора основным показателем является тяговое усилие, непосредственно связанное с крутящим моментом. Поэтому в перестроенной регуляторной характеристике в качестве аргумента принимается крутящий момент Me, в зависимости от которого определяются частота вращения n, эффективная мощность Pe, часовой Gт и удельный ge расходы топлива.

Для расчета теоретической тяговой характеристики трактора на ЭВМ желательно регуляторную характеристику двигателя представить в виде функциональных зависимостей. Такие зависимости при использовании осредненных эмпирических коэффициентов позволяют также приближенно построить регуляторную характеристику для вновь проектируемого двигателя.

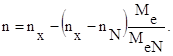

На регуляторном участке характеристики частота вращения двигателя линейно зависит от крутящего момента

(4.5)

(4.5)

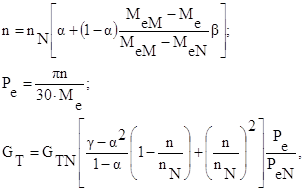

Найденной частоте вращения в мин-1 и заданному крутящему моменту соответствует мощность

(4.6)

(4.6)

Часовой расход топлива на регуляторном участке характеристики можно представить линейной функцией мощности

(4.7)

(4.7)

где GТ.Х. и GТN — часовой расход топлива соответственно на режиме холостого хода и на номинальном режиме; PeN — эксплуатационная мощность двигателя.

Рабочие участки корректорных ветвей характеристики можно построить по следующим формулам:

(4.8)

(4.8)

где g — степень изменения удельного расхода топлива при максимальном моменте; b — показатель корректурной ветви регуляторной характеристики двигателя.

Обычно g =1..1,1; = 0,5..0,6, для обычных двигателей и = 1..1,1 для ДПМ.

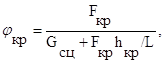

Для обоих участков регуляторной характеристики удельных расход топлива рассчитывается по формуле

(4.9)

(4.9)

Здесь ge в г/(кВт×ч); GТ в кг/ч; Pe в кВт.

Тягово-экономические показатели трактора рассчитываются в зависимости от тяговой нагрузки Fкр. Значения Fкр в кН задаются шагом Fкр от нуля до максимального значения ограниченного либо по сцеплению движителя с почвой либо максимальным моментом двигателя.

Касательная сила тяги Fк в кН рассчитывается по формуле

![]() (4.10)

(4.10)

где Ff — сила сопротивления качению трактора, кН.

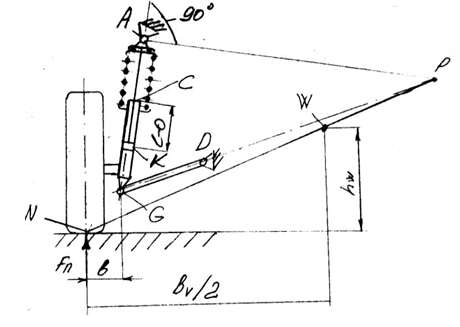

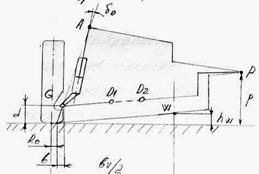

Момент в кН×м, развиваемый двигателем (4.11)

(4.11)

где rк0 — расчетный радиус качения ведущего колеса, м; Uj — передаточное число трансмиссии на j-ой ступени регулирования; h — механический КПД трансмиссии.

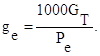

Удельная сила тяги на крюке

(4.12)

(4.12)

где Gсц — сцепной вес трактора, кН; hкр — высота крюка, м; L — база трактора, м.

Для гусеничного и колесного полноприводного трактора сцепной вес равен весу трактора, а отношение hкр/L здесь условно принимается равным нулю.

Коэффициент буксования рассчитывается по формуле А.Греченко.

(4.13)

(4.13)

где jкр max — максимальная удельная сила тяги на крюке; B и C — эмпирические коэффициенты.

Действительная скорость трактора, м/с

![]() (4.14)

(4.14)

Крюковая мощность, кВт

![]() (4.15)

(4.15)

Тяговый КПД трактора

![]() (4.16)

(4.16)

В результате расчета на каждой j-ой ступени регулирования получаем ряд значений , u, hТ, Pкр и GТ, соответствующий ряду значений Fкр.

Расчет тяговой характеристики трактора ведем с помощью программы «tractor».

Таблица 4.1

| Исходные данные для трактора 922 |

| |||||

| МАРКА ТРАКТОРА | МТЗ-922 |

| ||||

| Агрофон | Стерня |

| ||||

| Нагрузка на переднюю ось, кН | 23 |

| ||||

| Нагрузка на заднюю ось, кН | 34,5 |

| ||||

| База трактора, м | 2,45 |

| ||||

| Высота крюка, м | 0,4 |

| ||||

| Включение переднего моста | Принудительное |

| ||||

| КОЛЕСА | ПЕРЕДНИЕ ЗАДНИЕ |

| ||||

| Марка | 360/70R24 | 18,4R34 |

| |||

| Радиус R, м | 0,586 | 0,829 |

| |||

| Коэффициент сцепления ф max | 0,75 | 0,85 |

| |||

| Параметр р | 12,5 | 7,3 |

| |||

| Коэффициент сопротивления качению f | 0,075 | 0,09 |

| |||

| Передаточные числа и КПД трансмиссии |

| |||||

| Номер передачи | Передние колеса | Задние колеса |

| |||

| i |

| i |

| |||

| 1 | 251,15 | 0,8084 | 330,78 | 0,8417 | ||

| 10 | 58,45 | 0,8084 | 76,99 | 0,8417 | ||

| 16 | 37,87 | 0,8417 | 49,88 | 0,8764 | ||

| ДВИГАТЕЛЬ | ||||||

| МАРКА | Д-245.5 | |||||

| n, об/мин | Ne, кВт | Me, кН м | gt, кг/ч | gе г/кВт ч | ||

| 1500 | 84,666 | 539,000 | 18,110 | 213,900 | ||

| 1550 | 87,326 | 538,000 | 18,665 | 213,740 | ||

| 1600 | 89,975 | 537,000 | 19,220 | 213,614 | ||

| 1650 | 92,053 | 532,750 | 19,700 | 214,008 | ||

| 1700 | 94,085 | 528,500 | 20,180 | 214,486 | ||

| 1750 | 96,074 | 524,250 | 20,660 | 215,043 | ||

| 1800 | 98,018 | 520,000 | 21,140 | 215,675 | ||

| 1850 | 98,125 | 506,500 | 21,253 | 216,586 | ||

| 1900 | 98,091 | 493,000 | 21,365 | 217,808 | ||

| 1950 | 97,916 | 479,500 | 21,478 | 219,347 | ||

| 2000 | 97,599 | 466,000 | 21,590 | 221,212 | ||

| 2050 | 97,892 | 456,000 | 21,850 | 223,205 | ||

| 2100 | 98,081 | 446,000 | 22,110 | 225,427 | ||

| 2150 | 79,177 | 351,667 | 18,597 | 234,875 | ||

| 2200 | 31,102 | 135,000 | 9,830 | 316,059 | ||

| 2220 | 0,000 | 0,000 | 5,240 | - | ||

Сила тяги, кН | Буксование | Касательная сила тяги, кН | Нагрузка на ось, кН | Сопротивление перекатыванию, кН | ||||||

| Ркр |

|

| Рк1 | Рк2 | Рк | N1 | N2 | Pf1 | Pf2 | Pf |

| 0,000 | -0,008 | 0,061 | -6,378 | 16,223 | 9,844 | 20,600 | 36,900 | 6,432 | 3,415 | 9,847 |

| 1,000 | -0,005 | 0,064 | -5,755 | 16,462 | 10,707 | 20,483 | 37,017 | 6,271 | 3,436 | 9,707 |

| 2,000 | -0,003 | 0,066 | -5,123 | 16,684 | 11,561 | 20,366 | 37,134 | 6,103 | 3,457 | 9,561 |

| 3,000 | 0,000 | 0,069 | -4,481 | 16,890 | 12,409 | 20,251 | 37,249 | 5,929 | 3,480 | 9.409 |

| 4,000 | 0,002 | 0,071 | -3,836 | 17,090 | 13,254 | 20,137 | 37,363 | 5,751 | 3,502 | 9.254 |

| 5,000 | 0,005 | 0,073 | -3,197 | 17,299 | 14,101 | 20,022 | 37,478 | 5,575 | 3,526 | 9.101 |

| 6,000 | 0,008 | 0,076 | -2,565 | 17,517 | 14,952 | 19,906 | 37,594 | 5,400 | 3,551 | 8,952 |

| 7,000 | 0,010 | 0,079 | -1,939 | 17745 | 15,806 | 19789 | 37,711 | 5,228 | 3,578 | 8,806 |

| 8,000 | 0,013 | 0,081 | -1,320 | 17,983 | 16,663 | 19,671 | 37,829 | 5,057 | 3.606 | 8,663 |

| 9,000 | 0,016 | 0,084 | -0,707 | 18,232 | 17,524 | 19,553 | 37,947 | 4,888 | 3,637 | 8,524 |

| 10,000 | 0,020 | 0,087 | -0,103 | 18,492 | 18,390 | 19,433 | 38,067 | 4,721 | 3,669 | 8,390 |

| 11,000 | 0,023 | 0,090 | 0,495 | 18,764 | 19,259 | 19,313 | 38,187 | 4,556 | 3,703 | 8,259 |

| 12,000 | 0,026 | 0,093 | 1,086 | 19.048 | 20 134 | 19,191 | 38,309 | 4,394 | 3,740 | 8,134 |

| 13,000 | 0,030 | 0097 | 1,669 | 19,346 | 21,014 | 19,068 | 38,432 | 4,235 | 3,779 | 8,014 |

| 14,000 | 0,034 | 0 100 | 2,244 | 19,657 | 21,901 | 18,942 | 38,558 | 4,078 | 3,822 | 7,900 |

| 15,000 | 0,038 | 0 104 | 2,811 | 19,983 | 22,793 | 18,816 | 38,684 | 3,925 | 3,868 | 7,793 |

| 16,000 | 0,042 | 0 108 | 3,369 | 20,324 | 23,693 | 18,687 | 38,813 | 3,775 | 3,918 | 7,693 |

| 17,000 | 0,046 | 0 112 | 3,920 | 20,682 | 24,602 | 18,557 | 38,943 | 3,628 | 3,973 | 7,601 |

| 18,000 | 0,051 | 0,116 | 4,461 | 21,058 | 25,519 | 18,423 | 39,077 | 3,486 | 4,033 | 7,519 |

| 19,000 | 0,056 | 0.121 | 4,994 | 21,453 | 26,447 | 18,287 | 39,213 | 3,348 | 4,099 | 7,446 |

| 20.000 | 0,061 | 0,126 | 5,516 | 21,869 | 27,386 | 18,149 | 39,351 | 3,215 | 4,171 | 7,386 |

| 21,000 | 0,067 | 0,131 | 6030 | 22,309 | 28,339 | 18,006 | 39,494 | 3,087 | 4,252 | 7,339 |

| 22,000 | 0.073 | 0,137 | 6,533 | 22,775 | 29,308 | 17,859 | 39,641 | 2,965 | 4,343 | 7,308 |

| 23,000 | 0,080 | 0,143 | 7,025 | 23,270 | 30,295 | 17,708 | 39,792 | 2,850 | 4,445 | 7,295 |

| 24,000 | 0,087 | 0,150 | 7.506 | 23,797 | 31,304 | 17,550 | 39.950 | 2,742 | 4,562 | 7304 |

| 25,000 | 0,095 | 0,157 | 7,976 | 24,364 | 32,340 | 17,384 | 40,116 | 2,644 | 4,696 | 7,340 |

| 26,000 | 0,104 | 0,166 | 8,434 | 24,976 | 33,410 | 17,211 | 40,289 | 2,557 | 4,853 | 7,410 |

| 27,000 | 0,114 | 0,175 | 8.878 | 25,645 | 34,523 | 17,024 | 40,476 | 2,482 | 5,041 | 7,523 |

| 28,000 | 0,126 | 0,186 | 9,309 | 26,388 | 35,697 | 16,822 | 40,678 | 2,425 | 5,271 | 7,696 |

| 29,000 | 0,140 | 0,200 | 9,724 | 27,232 | 36,957 | 16,595 | 40,905 | 2,391 | 5,565 | 7,957 |

| 30,000 | 0,159 | 0,217 | 10,125 | 28,236 | 38,361 | 16,328 | 41,172 | 2,393 | 5,968 | 8,361 |

| 31.000 | 0,186 | 0,242 | 10.512 | 29,567 | 40,079 | 15,972 | 41,528 | 2,467 | 6,612 | 9,079 |

В результате проведенного анализа тягового расчета трактора Беларус-922 класса 1,4 с модернизированным муфтой сцепления видно, что при такой муфте сцепления скоростная характеристика трактора незначительно улучшилась сила тяги возросла на 2%. Это позволяет нам сказать, что модернизация несет с собой технико-экономический эффект.

Похожие работы

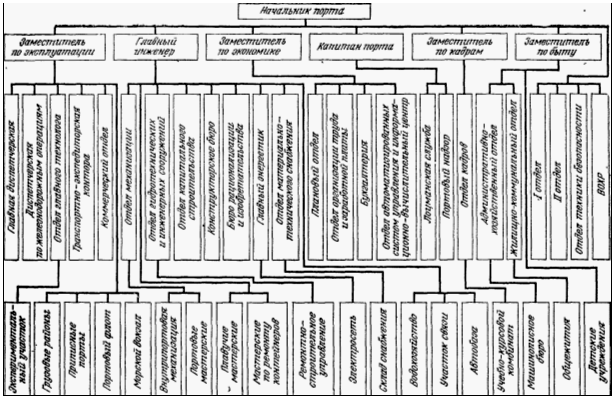

... навыки у докеров. 23. СИСТЕМА ОБЕСПЕЧЕНИЯ ПЕРЕГРУЗОЧНЫХ РАБОТ ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКОЙ Система обеспечения оснасткой технологических процессов портовых перегрузочных работ включает: планирование поставки и производство механизмов и приспособлений; содержание их в исправном состоянии, т. е. регистрацию, освидетельствование с испытанием, периодические осмотры, техническое обслуживание и ...

... передаточных чисел Кинематическое передаточное число ix: Силовое передаточное число iy: iy=F1/N¢V=2754,82/2596,5=1,061. 6.3 Построение кривой жесткости подвески Для построения упругой характеристики подвески автомобиля ЗАЗ-1102 “Таврия” необходимо определить жесткость средней части подвески с1. Расчет жесткости подвески с1 проводится по выбранной частоте колебаний ω ...

0 комментариев