Навигация

1.2.2.2. Методы конденсации.

Конденсационные методы основаны на соединении отдельных молекул или ионов растворенного вещества в агрегаты коллоидных размеров. Образование коллоидных систем в результате конденсации можно рассматривать как процесс кристаллизации, который протекает в две стадии:

- возникновение зародышей (центров кристаллизации);

- рост зародышей до определенного размера кристаллов. Зародыши кристаллизации, как правило, образуются в результате осаждения растворенного вещества на чужеродных мельчайших пылинках, случайно оказавшихся в системе (гетерогенная конденсация). Необходимо отметить, что вводя определенное количество чужеродных зародышей, можно получить коллоидные системы с заранее заданной дисперсностью.

Рост кристаллов происходит в результате конденсации на них ионов или молекул вещества из раствора. Важно при получении высокодисперсных систем (золей), чтобы скорость образования зародышей была велика, а скорость роста кристалликов мала, так как лишь в этом случае образуется множество кристаллов коллоидных размеров. Если же наоборот скорость образования центров кристаллизации мала, а скорость роста кристаллов велика, то все выделившееся вещество конденсируется на небольшом числе зародышей и в результате образуется небольшое количество крупных кристаллов. Важно отметить, что в первом случае будут образовываться сравнительно монодисперсные системы, а во втором - полидисперсные. Очень существенное значение для получения коллоидов имеют условия реакции, то есть температура, концентрация реагирующих веществ, скорость и порядок смешивания растворов. Используя, например, сильно разбавленные растворы, охлаждая их и осторожно перемешивая можно, в принципе, вырастить монокристалл, а используя концентрированные растворы, интенсивно перемешивая и подогревая их - частицы коллоидных размеров.

Методами конденсации высокодисперсные частицы магнетиков могут быть получены в результате химических реакций почти всех известных типов: реакций обмена, восстановления, окисления, гидролиза и т.д.

Примерами методов конденсации являются: термическое разложение карбонилов металлов, электролиз металлов из растворов их солей, соосаждение солей под действием щелочи [55-63] и другие методы.

Примером конденсационных способов может служить метод получения магнитных жидкостей на углеводородной и кремнийорганической основе с металлами, разработанный авторами работ [64-70]. Метод основан на термическом разложении карбонилов металлов непосредственно в жидкости-носителе в атмосфере инертного газа и в присутствии стабилизатора. Это позволяет защитить образующиеся высоко дисперсные частички металлов от окисления, полностью сохранить их магнитные свойства и предотвратить коагуляцию, для успешного приготовления коллоидных растворов ферромагнетиков этим методом необходимо очень точно соблюдать баланс между жидкостью-носителем, стабилизатором и металлическими частицами. Изменяя режим получения (температуру, состав и процентное соотношение исходных компонентов) можно получить коллоиды, содержащие частицы металла размером от 20 до 300Å.

Разложением пентокарбонила железа Fe(CO)5 и дикобальтоктокарбонила Cо2(CO)8 Томасом были получены устойчивые коллоиды железа и кобальта в толуоле и хлорбензоле [66-68].

Аналогично авторами [65] получены магнитные жидкости на кремний-органических соединениях с железом. При разложении карбонилов металлов образуются высокодисперсные частички чистых металлов

Fe(CO)5 ↔ Fe + 5CO

Этот метод позволяет получать магнитные жидкости на чистых металлах. Недостатком этого способа является обильное выделение токсичного оксида углерода(II), а также большая реакционная способность получаемых чистых частиц металлов, что требует особых мер предосторожности. К тому же процесс должен протекать в герметичном реакторе, в атмосфере инертного газа и при высоких температурах, что создает свои сложности.

М.А.Луниной совместно с сотрудниками усовершенствован и успешно используется для получения металлических органозолей электроконденсационный метод [40, 71]. Преимуществом ЭК-метода является возможность получения практически любых металлов в виде золей, содержащих сферические частицы со средним радиусом от 1 до 30 нм. В основе ЭК-метода лежит принцип конденсации пересыщенного пара металла, возникающего при искровом разряде высокочастотного переменного тока между грубыми частицами металла, погруженными в жидкость.

Мозговой и Блум [72] для получения коллоидной суспензии железа в толуоле также использовали электроконденсационный метод. Ими была получена довольно устойчивая коллоидная система, однако весовая концентрация железа в ней составляла лишь около 3 %.

Большой интерес представляют собой электропроводящие жидкости. В качестве жидкости-носителя используют обычно ртуть, олово, легкоплавкие металлы и их сплавы (индий, галлий и др.). Способы получения таких жидкостей основан на методе термической конденсации и электролизе [73-77].

Авторами [75] для получения коллоидных растворов гадолиния в ртути использовался термический метод конденсации. Сплав железо-гадолиний испарялся в атмосфере аргона при пониженном давлении. Образующиеся аэрозольные частицы переводились в ртуть. Концентрирование взвеси проводили испарением ртути при механическом встряхивании суспензии с целью предотвращения роста частиц. В последующих работах [76] эти авторы использовали в качестве феррофазы сплав Fe-Ni. Электролиз проводился в электролизной ванне при рН = 9,25-9,5. Катодом служила свободная поверхность ртути. Для перевода образующихся частиц во взвесь ванна подвергалась вибрации с частотой 200 Гц. Полученные магнитные жидкости имели размер частиц 30-1000Å и как указывают авторы, обладали "хорошей намагниченностью и устойчивостью" в зависимости от процентного соотношения железа и никеля. Эмерсон получил электропроводные жидкости на основе железа в ртути совмещая методы электролиза, химического замещения и термической конденсации [77]. В нескольких других работах имеются лишь краткие сообщения о полученных электропроводных жидкостей на легкоплавких металлах и их сплавах, без описания методики получения и подробных характеристик. Основная трудность на пути создания таких жидкостей состоит в отсутствии эффективных методов их стабилизации.

Обычно получение устойчивых магнитных жидкостей ведется при совокупности методов конденсации, диспергирования и пептизации.

Эти методы широко используются в технике для получения красок, пигментов, магнитных лент и т.д. Использование этих методов для производства магнитных жидкостей будет обусловлено рядом дополнительных требований, таких как:

- возможность получения ферромагнетиков с размерами частиц 50-200Å;

- возможно больший выход частиц ферромагнетиков без загрязнения и разложения,

- простота технической реализации метода,

- высокие адсорбционные свойства частиц ферромагнетика и хорошо развитая поверхность;

- хорошая устойчивость получаемых коллоидов.

Среди этих методов нужно прежде всего выделить метод получения МЖ на основе магнетита путем соосаждения его избытком щелочи из растворов солей двух- и трехвалентного железа и последующей пептизации в жидкости-носителе.

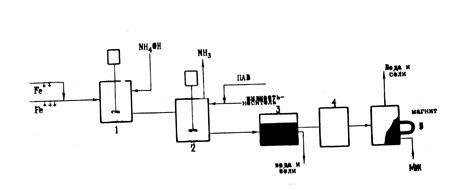

Принципиальная схема процесса представлена на рис. 5. В реакторе I соли двух- и трехвалентного железа осаждаются избытком аммиака, затем в реакторе 2 к полученному осадку магнетита при постоянном перемешивании и нагревании до 70-90°С добавляют раствор олеиновой кислоты в керосине. В реакторах 3 и 4 происходит разделение полученной магнитной жидкости от воды и растворимых солей. Для более полного отделения магнитной жидкости от воды и примесей использован магнит 4.

Рис.5. Технологическая схема процесса получения МЖ.

Описанный способ получения МЖ прост, производителен, позволяет получать магнетит размером 30-100Å, а магнитные жидкости - хорошей устойчивости и высокой намагниченности.

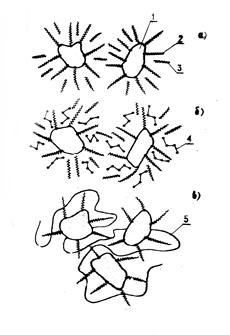

Выше рассмотрены наиболее изученные и отработанные методы получения МЖ. Но нужно отметить, что не всегда эти методы позволяют получить МЖ с широким диапазоном свойств на требуемой основе. Весьма перспективным в этом отношении является способ замены в МЖ одной жидкости-носителя другой, предложенный Р.Розенцвайгом [78] и основанный на методе пептизации. Суть этого способа состоит в том, что в МЖ вводят полярный флокулирующий агент или полимер, вызывающий флокуляцию частиц с адсорбированным на них ПАВом. В дальнейшем стабилизированные частицы выделяют из раствора и пептизируют в другой жидкости-носителе. Механизм действия флокулирующего агента приведен на рис. 6. Нa этом рисунке изображены две соседние частицы с адсорбированным на их поверхности ПАВом, взвешенные в неполярной жидкости-носителе. Когда две частицы сближаются, адсорбированные слои за счет стерического отталкивания препятствуют их укрупнению, и, естественно, и коагуляции. В силу этого частицы равномерно распределены в жидкости-носителе. При введении в систему полярного флокулирующего агента уменьшается взаимодействие ПАВ с жидкостью-носителем. Это приводит к вытеснению жидкости-носителя из зазоров между частицами и коагуляции последних с адсорбированным на них ПАВом. Скоагулировавшиеся частицы могут быть диспергированы в другой жидкости-носителе, имеющей средство к адсорбированному на них ПАВу.

Рис.6. Механизм действия флокулирующего агента.

Флокуляция частиц полимером обусловлена большими размерами молекул полимера и их разветвленной структурой. Взаимодействуя с несколькими частицами сразу, молекула полимера обеспечивает укрупнение и коагуляцию частиц. В качестве полярного флокулирующего агента используют ацетон, этиловый спирт, этилацетат и др., а в качестве полимерных флокулянтов - полистирол, полиизобутилен, полимеры диметилсилоксана и др. Важными требованиями к полимерным флокулянтам являются их хорошая смешиваемость с жидкостью-носителем и чтобы длина молекулы в несколько раз превышала размер частиц феррофазы.

Описанный способ позволяет получать магнитные жидкости на других основах. Однако, нужно учесть, что таким образом можно производить замену сред только одного класса, например, один углеводород на другой. В дальнейшем этот способ был усовершенствован, что позволило производить замену различных по классу жидкостей-носителей [79]. Это достигается за счет подбора такого флокулирующего агента, который вызывает флокуляцию магнитных частиц без адсорбированного на них стабилизатора. Затем сфлокупировавшиеся магнитные частицы с помощью другого стабилизатора диспергируют в другой жидкости-носителе.

Замена жидкости-носителя в МЖ не только схожей с ней по свойствам, но и другими жидкостями, открывает возможность, получив предварительно МЖ наиболее простым и технологичным методом, в дальнейшем получать МЖ практически на любых основах и даже на таких, на которых прямым путем их получить очень трудно или вообще не удается. Например, можно, получив МЖ на воде, затем заменить воду углеводеродами, силиконовыми маслами, фторированными углеводородам или другими жидкостями-носителями. Кроме того, используя при повторном диспергировании другой стабилизатор, этим способом можно получить МЖ на той же основе, но с гораздо лучшими характеристиками и более широким спектром свойств.

В 80-90х гг в дипломных работах, выполненных на кафедре неорганической химии Белгосуниверситета им. В.И. Ленина дипломниками Витенчик Т.М, Омелюсик Л.С., Бурш В.В., Касперович Т.И. и др. были изучены закономерности процесса формирования пленок оксидов железа из стабильных коллоидных систем на основе магнитных оксидов железа с водной и неводной дисперсионной средой. Также было разработано несколько новых способов синтеза магнитных жидкостей. Так, например, в качестве стабилизатора были использованы олеат триэтаноламина (олеат ТЭА) и минеральные кислоты (HClO4, HNO3 и др.)

Из приведенного обзора видно, что наиболее простым и перспективным методом получения магнитных жидкостей является метод пептизации, хотя для получения МЖ с заранее заданными свойствами он требует усовершенствования.

2. Методика эксперимента

2.1. Синтез магнитного материала

2.1.1. Синтез магнетита

В данной работе был использован метод синтеза магнетита путем соосаждения солей двух- и трехвалентного железа избытком щелочи [80].

Готовилась смесь 25,5г FeSO4·7Н2О(марки чда) и 45г FeCl3·6Н2О, взятых в виде их 10%-ных водных растворов (т.о. отношение Fe(II):Fe(III) составляло 1,1:2, т.е. количество Fe(II) бралось в 10%-ном избытке по сравнению со стехиометрическим). Для предотвращения заметного окисления Fe(II) кислородом воздуха вода для приготовления раствора сульфата железа (II) подкислялась небольшим количеством (1-2 капли) концентрированной H2SO4.

Смесь растворов добавлялась быстро тонкой струей к 180-200мл 25%-ного раствора аммиака при интенсивном перемешивании механической мешалкой, которое продолжалось еще 20-25 мин после окончания реакции. Осаждение проводилось при рН=10.Образующийся черный осадок отмывался дистиллированной водой методом магнитной декантации до рН=8,5.

Из литературных данных известно, что целесообразно использовать 10%-е растворы солей (FeSO4·7H2O и FeCl3·6H2O) и их вливать в раствор щелочи или же проводить быструю нейтрализацию солей избытком щелочи, так как при медленном сливании разбавленных растворов образуются крупные частицы. Предотвратить образование гидрооксида железа и другие нежелательные побочные процессы можно используя предпочтительно хлорид и сульфат железа, а вместо едкого натра - водный раствор аммиака. Происходящая при этом химическая реакция может быть выражена следующим уравнением:

FeSO4·7H2O + 2FeCl3·6H2O + 8NH3·H2O ↔ Fe3O4 + 6NH4Cl + (NH4)2SO4 + 20H2O

Использование аммиака позволяет создать мягкие условия соосаждения оксидов, что благоприятствует протеканию реакции с образованием именно высоко дисперсного магнетита состава Fe3O4 или Fe2O3∙ FeO, который обладает лучшими магнитными характеристиками по сравнению с другими магнетитами, например mFe2O3∙nFeO (где n≠m), а образовавшаяся при этом соль аммония NH4Cl при нагревании легко разлагается с выделением газообразного аммиака. Ионы Сl- и растворимые соли удалялись многократной промывкой дистиллированной водой. В результате уменьшается число разноименных ионов в растворе, вызывающих коагуляцию частиц магнетита или препятствующих их пептизации в жидкости-носителе, а также снижающих впоследствии устойчивость получаемых МЖ.

Магнетит, полученный по данной методике, отличается монодисперсностью частиц, высокими магнитными свойствами, хорошей адсорбционной способностью, что является важными факторами при создании устойчивых высокомагнитных жидкостей.

Похожие работы

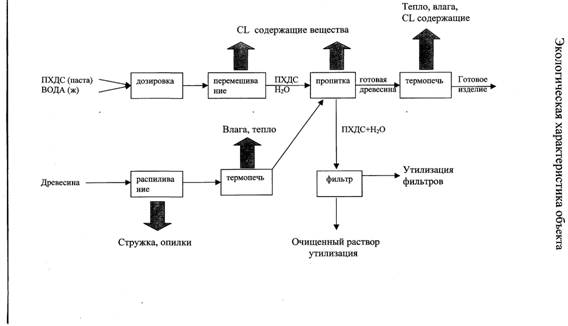

... 4,5. Через краны - бпаста и вода попадают в перемешивающее устройство - 7. По окончании времени перемешивании смесь веществ с помощью крана - 8 попадает в пропиточную ванну - 9, в которую по ленточному конвейеру - 10 поступает древесина из термообрабатывающей печи - 11. После пропитки древесины в течении 30 минут образцы по ленточному конвейеру поступают в печь для последующей сушки. После этого ...

... и, конечно же, за многими другими, которые будут получены, — будущее. В этом направлении и работают многие НИИ и исследователи. Аспекты поиска новых лекарств, изыскание новых лекарственных веществ состоит из трех основных этапов: химический синтез, установление фармакологической активности и безвредности (токсичности). Такая стратегия поиска с большой затратой времени, реактивов, животных, труда ...

... химическое, макроструктурное модифицирование и одновременное обогащение бентопорошка, позволяют повысить сорбционные свойства и качество готовой продукции. 3.4 Разработка полимерных композиционных материалов на основе органоглин на основе бентонита месторождения «Герпегеж» Объектами исследований в данной части работы являются нанокомпозиты, полученные на основе органомодифицированных ...

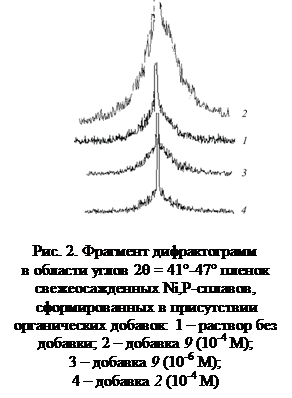

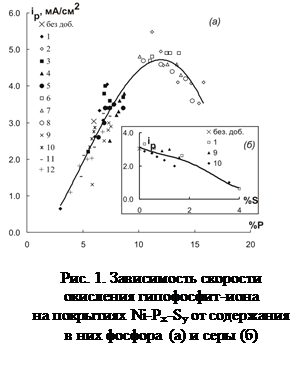

... – x)Na+}xNa+ Таким образом, получены водорастворимые производные фуллерена С60, которые могут быть использованы в химии и химической технологии. УДК 541.138 СТРУКТУРА И СВОЙСТВА НИКЕЛЕВЫХ СПЛАВОВ, МОДИФИЦИРОВАННЫХ ОРГАНИЧЕСКИМИ ДОБАВКАМИ О.В. Долгих, Н.В. Соцкая, Д.В. Крыльский, М.Ю. Хазель Воронежский государственный университет Сплавы никеля уже давно нашли широкое применение в ...

0 комментариев