Навигация

Геометрический расчет передачи

2.13. Геометрический расчет передачи.

Диаметры делительных окружностей:

червяка – d1=m*q=20*8=160 мм,

колеса – d2=m*Z2=20*32=640 мм.

Диаметры окружностей вершин:

червяка – dа1= d1+2*m=160+2*20=200 мм,

колеса – dа2= d2+2*m=640+2*20=680 мм.

Высота головки витков червяка: hf1=1,2*m=1,2*20=24 мм.

Диаметры окружностей впадин:

червяка – df1=d1-2*hf1=160-2*24=112 ,

колеса – df2=d2-2*m*(1,2+X)=640-2*20*(1,2+0)=592 мм.

Наибольший диаметр червячного колеса:

daW=da2+6*m/(Z1+2)= 680+6*20/(2+2)=710 мм.

Ширина венца червячного колеса: b2=0,75*da1=0,75*200=150 мм.

Радиус выемки поверхности вершин зубьев червячного колеса:

R=0,5*d1-m=0,5*160-20=60 мм.

Проверка межосевого расстояния:

aw=0,5*m*(q+Z2+2*X)=0,5*20*(8+32+2*0)=400 мм.

Длина нарезанной части червяка:

b1=(11+0,06*Z2)*m=(11+0,06*32)*20=258,4 мм. Примем b1=260 мм.

2.14. Данные для контроля взаимного положения разноименных профилей червяка.

Делительная толщина по хорде витка:

Sa1=0,5*π*m* cosγ=0,5*π*20*cos7,1=31,2 мм.

Высота до хорды витка:

ha1=m+0,5* Sa1*tg[0,5*arcsin (Sa1*sin2γ/d1)]=

=20+0,5* 31,2*tg[0,5*arcsin (31,2*sin27,1/160)]=20,02 мм.

2.15. Усилия в зацеплении червячной передачи.

2.15.1. Окружная сила червячного колеса и осевая сила червяка

Ft2=Fa1=2*T2/d2=2*4202*1000/640=13 *1000 Н*м=13 Н*мм.

2.15.2. Окружная сила червяка и осевая сила червячного колеса

Ft1=Fa2= Ft2*tg(γ+ρ)= 13*tg(7,1+2,2)=2,1*1000 Н*м=2,1 Н*мм.

Здесь ρ – угол трения. Выбираем из табл.34 стр.59 /2/ ρ=2,2.

2.15.3. Радиальные силы червячного колеса и червяка

Fr2=Fr1=0,37* Ft2=0,37*13=4,8 *1000 Н*м=4,8 Н*мм.

2.16. Тепловой расчет червячной передачи.

Для открытых ручных червячных передач тепловой расчет не требуется.

2.17. Расчет червяка на жесткость.

Стрела прогиба и условие достаточной жесткости:

f=L3*(Ft12+Fr12)0,5/(48*E*Iпр)<[f],

где L – расстояние между серединами опор червяка,

L=(0,9…1,0)*d2=(0,9…1,0)*640=(576…640) мм, примем L=640 мм;

E – модуль упругости стали, Е=2,1*105 Мпа,

Iпр – приведенный момент инерции сечения червяка,

Iпр=π*df14*(0,375+0,625*da1/df1)/64=

=π*1124*(0,375+0,625*200/112)/64=11,5*106 мм4;

[f] – допустимая стрела прогиба, [f]=m/200=20/200=0,1 мм.

f=6403*(130002+48002)0,5/(48*2,1*105 *11,5*106)=0,03 мм<[f]=0,1 мм.

Задача №6

По данным задачи №5 рассчитать вал червячного колеса редуктора и подобрать для него по ГОСТу подшипники качения. Расстоянием между подшипниками задаться.

1. Проектный расчет.

Ориентировочный расчет вала проведем на кручение по пониженным допускаемым напряжениям ([τ]кр=20 Мпа).

Диаметр свободного конца вала:

dс=(Т/0,2[τ]кр)1/3=(4202*1000/0,2*20)1/3=102 мм. Примем dс=100 мм.

Диаметр вала под подшипниками примем dп=110 мм.

Диаметр вала под колесом примем dк=115 мм.

Диаметр буртика вала примем dб=120 мм.

2. Проверочный расчет.

Усилия, действующие на вал:

Ft=13 кН, Fr=4,8 кН, Fа=2,1 кН, F=15 кН, Т=4202 кН*мм,

Примем, что нормальные напряжения от изгиба изменяются по симметричному циклу, а касательные от кручения – по отнулевому.

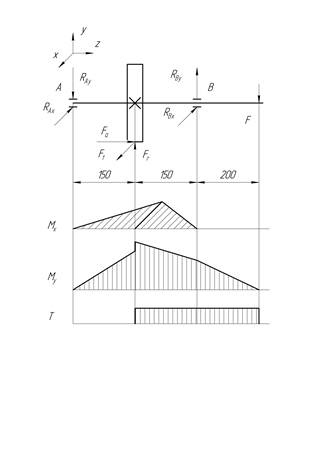

Определим реакции опор (см. рисунок 1).

Реакции опоры А:

RAx*300- Ft*150=0;

RAx=Ft/2=13/2=6,5 кН;

RAy*300- Fr*150+ Fа1*d/2- F*200=0;

RAy=(Fr*150-Fа1*d/2+ F*200)/300=(4,8*150- 2,1*640/2+15*200)/300=10,2 кН;

Реакции опоры В:

RВx*300- Ft*150=0;

RВx=Ft/2=13/2=6,5 кН;

RВy*300- F*500+Fr*150+ Fа1*d/2=0;

RВy=(F*500-Fr*150-Fа1*d/2)/300=(15*500-4,8*150-2,1*640/2)/300=20,5 кН;

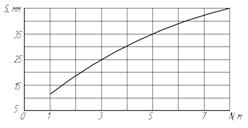

Рисунок 1. Расчетная схема вала

Проверка:

ΣХ=0; Ft- RAx-RВx =0; 13-6,5-6,5=0;

ΣY=0; Fr- RAy + RВy- Fм =0; 4,8-10,2+20,5-15=0;

Условия равновесия выполняются, следовательно расчет реакций выполнен верно.

Определим суммарный изгибающий момент в месте посадки зубчатого колеса и в сечении посадки подшипника В.

Мс=(Мх2+Му2)1/2,

Где Мх и Му – изгибающие моменты в плоскостях х и у.

Мхчк= RАх *100=6,5*150=975 кН*мм;

Мучк= RАу *100=10,2*150=1530 кН*мм.

Мсчк=(9752+15302)1/2=1814 кН*мм.

МхВ= 0;

МуВ= F *200=15*200=3000 кН*мм.

МсВ=(30002+02)1/2=3000 кН*мм.

Опасным является сечение посадки подшипника В, т.к. в нем изгибающий момент имеет большее значение, а диаметр - меньшее

где W - осевой момент сопротивления сечения.

Осевой момент сопротивления опасного сечения:

W= π*d3/32=π*1103/32=113650 мм3.

Полярный момент сопротивления в опасном сечения:

Wк= π*d3/16= π*1103/16=227300 мм3.

Амплитуда нормальных напряжений в опасном сечении:

σα=Мс/W=3000000/113650=26,4 МПа.

Условие прочности:

n=((1/nσ)2+(1/nτ)2)-0,5>[n],

где nσ и nτ – запасы прочности вала по нормальным и касательным напряжениям;

[n]=1,75 – допускаемый запас прочности.

nσ =σ-1/(кσ*σα*εσ-1+ψσ*σm),

где σ-1=0,43*σв – предел выносливости материала вала по нормальным напряжениям при симметричном цикле (см. табл.1 стр.79 /4/).

σ-1=0,43*800=344 МПа.

кσ=1,8 – эффективный коэффициент концентрации напряжений,

εσ-1=0,82 - коэффициент, учитывающий диаметр вала;

ψσ=0,2 – коэффициент, учитывающий асимметрию цикла для углеродистых сталей;

σm=Fa/(π*d2/2)=2100/(π*1052/2)=0,1 МПа – среднее значение напряжений, при нагружении вала осевой силы.

nσ =344/(1,8*26,4*0,82+0,2*0,1)=8,8.

nτ=τ-1/(кτ*τα*ετ-1+ψτ*τm),

где τ-1=0,6*σ-1=0,6*344=206,4 МПа – предел выносливости материала вала по касательным напряжениям при симметричном цикле;

кτ=1,7 – эффективный коэффициент концентрации напряжений,

τα=0,5*Т2/Wк=0,5*4202000/227300 = 9,2 МПа – амплитудное значение напряжений;

ετ-1=0,7 - коэффициент, учитывающий диаметр вала;

ψτ=0,1 – коэффициент, учитывающий асимметрию цикла для углеродистых сталей;

σm=0,1 МПа.

nτ=206,4/(1,7*9,2*0,7+0,1*0,1)=18,8.

n=((1/8,8)2+(1/18,8)2)-0,5=8>[n]=1,75.

Условие прочности выполняется, следовательно, вал прочен.

3. Расчет подшипников качения редуктора

На валу редуктора использованы конические роликоподшипники легкой серии 7226А ГОСТ 27365-87. Динамическая грузоподъёмность подшипников С=660 кН, статистическая грузоподъёмность С0=600 кН, е=0,435 (см. табл. 18.33 стр. 319 /1/).

Определим суммарные радиальные реакции опор:

RА=(RАх2+RАy2)0,5=(6,52+10,22)0,5=12,1 кН.

RВ=(RВх2+RВy2)0,5=(6,52+20,52)0,5=21,5 кН.

Эквивалентная нагрузка:

Рэкв=(V*X*R+Y*A)*Кб*Кт,

где Х=1 – коэффициент, учитывающий влияние радиальной силы (выбран по соотношению Fa/[V*R]=2,1/[1*12,1]=0,17<е=0,435);

Y=0 – коэффициент, учитывающий влияние осевой силы;

V=1 - коэффициент, учитывающий, какое колесо вращается;

А – осевая нагрузка.

АВ= 0,83*е*RВ=0,83*0,435*21,5=7,8 кН.

АА= АВ + Fa =7,8+2,1=9,9 кН.

Кб=1 – коэффициент безопасности;

Кт=1 – температурный коэффициент.

РэквА=(1*1*8,6+0*9,9)*1*1=8,6 кН.

РэквВ=(1*1*3,8+0*7,8)*1*1=3,8 кН.

Проверим подшипник А как наиболее нагруженный на долговечность.

Долговечность подшипников:

L=(С/Рэкв)m,

где m=10/3 показатель долговечности подшипников (для шарикоподшипников).

L=(660/8,6)10/3=2*106 млн. об.

Долговечность подшипника в часах:

Lh=106*L/60*n=106*2*106/60*5=6,7*109 ч.

Долговечность подшипников более 5000 часов, следовательно подшипники удовлетворяют условию долговечности.

Литература

1. Дунаев П.Ф. Леликов О.П. Детали машин. Курсовое проектирование: Учеб. пособие для машиностроит. техникумов. – М.: Высш. шк., 1984. – 336 с., ил.

2. Ратманов Э.В. Расчет механических передач: Учебное пособие. – Курган: Изд-во Курганского гос. ун-та, 2007. – 115 с.

3. Цехнович Л.И., Петриченко И.П. Атлас конструкций редукторов: Учеб. пособие. – 2-е изд., перераб. и доп. – К.: Выща шк. 1990. – 151 с.: ил.

4. Чернин И.М. и др. Расчеты деталей машин. Минск, «Вышэйш. школа», 1974. 592 с, с ил.

Похожие работы

... и обслуживание. Поэтому при выборе способа получения заготовки следует проводить технико-экономический анализ двух этапов производства – заготовительного и механообрабатывающего. Разработка технологических процессов изготовления заготовок должна осуществляться на основе технического и экономического принципов. В соответствии с техническим принципом выбранный технологический процесс должен ...

... А.Е. Шейнблинт Курсовое проектирование Детали Машин М.: Высшая школа,-1991г. Оглавление № Пункт Лист 1 Введение 2 2 Пояснительная записка 3-4 2.1 Кинематический расчет привода 4-8 3 Выбор материала червяка 9 4 Расчет червячной передачи 9 5 Расчет ...

... ;4703,6/ Ø2883,2. З усіх оброблювальних поверхонь знімають приблизно дві третини припуску на механічну обробку. 2 Термічна операція Виконується відповідно до технологічного процесу термічних робіт, які забезпечать твердість деталі НВ 285-300. Спочатку загартовують заготовку. Для цього її завантажують у нагрівальну піч (електричну, газову), нагрівають до температури 8000С і витримують 120- ...

... правильных решений. В силу известных причин происходит увеличение сезонной нагрузки на машину, интенсивное старение МТП в сельском хозяйстве, снижение надежности машин, уменьшение остаточного ресурса базисных деталей. Существующая ремонтно-обслуживающая база колхозов, совхозов, акционерных обществ не в состоянии восстановить работоспособность базисных деталей и основных агрегатов сложных машин – ...

0 комментариев