Навигация

Механизм передвижения тележки

8 Механизм передвижения тележки

Выбираем кинематическую схему с центральным приводом. Ее достоинством является отсутствие перекоса колес при работе двигателя и тормоза во время пусков и торможения.

Статические нагрузки на колеса.

Вес номинального груза равен : Gгр = 1569,6 кН.

Вес тележки определяем по соотношению Gт = ( 0,25…0,35 ) Gгр = 0,3* 1569,6 = 470,8 кН.

С учетом коэффициента неравномерности распределения нагрузки на колеса, максимальная статическая нагрузка на одно колесо будет равна :

Pст.max = ( Gгр + Gт ) 1,1 / 8 = 286 кН.

Pст.min= Gт 0,9 / 8 = 54 кН.

Выбор колес.

Используя значение Pст.max, выбираем колесо диаметром D = 710 мм;[Pk.max ] = 320 кН.

Выбор колесных установок.

По диаметру колеса выбираем стандартные колесные установки : - приводную колесную установку К2РП – 710 и не приводную колесную установку К2РН – 710. Имеющие размеры :

D = 710 мм; d =125 мм; dy =130 мм; B =115 мм; mк.у.пр = 548,87 кг; mк.у.непр = 527,48 кг; zреб = 2.

Форма поверхности катания - цилиндрическая. Тип подшипника роликовой радиальный сферический двухрядный с симметричными роликами.

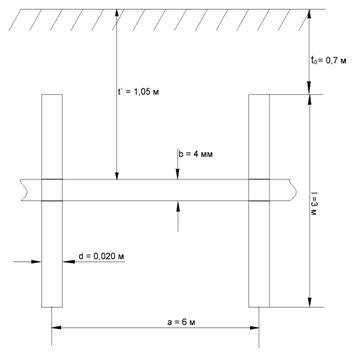

Выбор подтележечного рельса.

Выбираем рельс КР – 100, ГОСТ 4121 – 76 с выпуклой головкой. Значение b = 100 мм. Проверим соотношение ширины дорожки катания колеса В и головки рельса b : В – b = 115 – 100 = 15 ( соответствует норме 15…20 – для колес двухребордных, тележечных ).

Другие параметры рельса : R = 450 мм, bосн = 150 мм, y = 7,6 см, F = 113,32 см2, Jx = 2864,73 см4; mпог = 88,96 кг, материал : Сталь М62.

Сопротивление передвижению тележки.

Определяем значение сопротивления, создаваемое трением. По табличным значениям определяем :0,80, f = 0,015.

При гибком токопроводе тележки kдоп = 2,0.

Wтр = ( Gтр + Gт ) (2 + f*dy) kдоп / D = 2080 (2*0,8 + 0,015*130 ) 2 / 710 = 20,8 кН.

Сопротивление создаваемое уклоном = 0,002.

Wy = (Gт +Gгр ) =0,002 *2080 = 4,16 кН.

Сопротивление создаваемое силами тележки :

1,25 ( т.к. скорость тележки меньше 1 м/с ).

mпост = mт + mп = 48 – 8,57 = 39,43.

[a] = 0,1 м/с2 ( Рекомендуемое значение ).

Wин = mпост*а = 1,25 * 39,43 * 0,05 = 2,46 кН.

Сопротивление от раскачивания подвески :

Wгиб = ( 160 + 8,57 ) 0,05 = 8,428 кН.

Учитывая, что кран работает в помещении :

W = 20,8 + 4,16 + 2,46 + 8,42 = 35,84 кН.

Выбор двигателя.

Предварительное значение к.п.д. механизма примем пред = 0,85.

Из табличных значений = 1,6 – кратность средне пускового момента двигателя по отклонению к номинальному.

N = W * V / пред * = 35,84 * 0,3833 / 0,85 * 1,6 = 10,1 кВт.

Выбираем двигатель : МТF – 211- 6 ( Nдв = 20,5 кВт ), ПВ = 15 %, nдв = 895 об/мин, mдв = 120 кг.

Выбор передачи.

Частота вращения колес nк = V / D = 23/ 3,1415*710 = 10,31 об/мин,

- где V – скорость передвижения тележки.

Требуемое передаточное число механизма равно u = nдв / nк = 895 / 10,31 = 84,81. Выбираем тип редуктора ВКУ – 965М, с передаточным числом, равным 85,39. Вертикальный крановый редуктор модернизированный.

Определяем эквивалентный момент на тихоходном валу редуктора Тр.э..

Для режима работы 3М, класс нагружения В1 и класс использования А4.

К = 0,25; КQ= 0,63; tмаш = 12500 ч.

Частота вращения тихоходного вала редуктора равна 10,31 об/мин.

Число циклов нагружения на тихоходном валу редуктора по формуле:

ZT = 30*nT*tмаш = 30*10,31*12500 = 3,86 * 106

Передаточное число тихоходной ступени uT = 5.

Суммарное число циклов контактных напряжений зуба шестерни тихоходной ступени.

Zp = ZT * uT = 3,86*106*5 = 19,3*106

Базовое число циклов контактных напряжений Z0 = 125*106

Коэффициент срока службы.

Кt = 3√(Zp/Z0) = 3√(19,3*106)/(125*106) = 0,536

Kд = КQ*Кt = 0,63*0,536 = 0,337

Принимаю Kд = 0,63

Определяем расчетный крутящий момент Тр на тихоходном валу редуктора.

Ориентировочно ВКУ – 965М.

up = 80.

(84,81 – 80)/84,81 = 5,67 % - значеня передаточных чисел расходятся на допустимую величину.

КПД редуктора по данным завода изготовителя.

ηр = 0,94

ωдв = π*nдв/30 = 3,14*895/30 = 93,67 рад/с.

Тдв н = Nдв/ ωдв = 20,5*103/93,67 = 218,85 Нм

Примем Ψп макс = 2

Тдв макс = Тдв н * Ψп макс = 437,7 Нм

Примем Тдв макс = 440 Нм

Тр = Тдв макс * Up* ηр = 440*80*0,94 = 33088 Нм

Расчетный эквивалентный момент

Тр э = Тр* Kд = 0,63*33088 = 20845,44 Нм.

Редуктор ВКУ – 610М имеет Тн = 19750 – 27200 Нм, следовательно нам подходит. Схема сборки редуктора 13 или 23 – в зависимости от того, где он расположен. Условное обозначение ВКУ – 965М – 65 – 23 – 42 ТУ 24.013673 - 79

awc = 965 мм; dв быстр = 65 мм; dв тих = 125 мм; mp = 1500 кг.

Определение фактической скорости и КПД механизмаVпредв тел = ωдв*rш/uмех = 93,67*0,315/80 = 0,368 м/с

Отличие от заданной скорости 4 % - что допустимо.

КПД одной зубчатой муфты ηм = 0,99

ηмех = 0,99*0,94*0,99 = 0,92

Выбор муфтДля быстроходного вала – зубчатая муфта 2-4000-40-2-65-2-2У2 ГОСТ 5006 – 83.

dдв = 40 мм; dред быстр = 65 мм.

Для тихоходного вала – зубчатая муфта 2 - 25000 -125-1-125-1-2У2 ГОСТ 5006 –83

Параметры муфты на быстроходном валу:

Тм н = 4000 Нм; Jм = 0,06 кгм2; dлев =40 мм, dправ = 65 мм; mм = 15,2 кг.

Параметры муфты на тихоходном валу:

Тм н = 25000 Нм; Jм = 2,25 кгм2; dлев = dправ = 125 мм; mм = 100 кг.

Выбор тормозаWу о = α*Gт = 0,002*420 = 0,82 kH

Wтр о = GT*(2*μ+ƒ*dц)*Ктрол /D = 420*(2*1+0,015*130)*1/710 = 1,15 кН

Wин.0 = *mт*a = 1,25*42*0,05 = 2,625

Крутящие моменты, приведенные к первому валу механизма:

Ту о = Wу о *rk*ηк-т/uмех = 0,82*103*0,4*0,92/80 = 3,772 Нм

Ттр о = Wтр о*rk/(Uмех* ηк-т) = 1,15*103*0,4/(80*0,92) = 6,25 Нм

Тин.0 = Wин.0* rk*ηк-т / uмех = 2,625*103*0,4*0,92/80 = 12,075 Нм

Расчетный тормозной момент механизма:

Тт р мех = Кзап*(Ту о + Тин.0 – Ттр о)

Кзап = 1,2 – коэффициент запаса торможения согласно правилам ГГТН.

Тт р мех = 1,2*( 3,772+12,075-6,25 ) = 11,51 Нм

Расчетный тормозной момент

Тт р = Тт р мех т.к. тормоз в механизме один.

Выбираем тормоз типа ТКГ, так как электрогидравлический толкатель, являющийся приводом тормоза, служит одновременно своеобразным демпфером, снижая динамику замыкания тормоза. Это благоприятно скажется на сцеплении колес тележки с рельсами при торможении.

Выбираю типоразмер тормоза – тормоз ТКГ – 200 ОСТ 24.290.08-82.

Тт н = 245 Нм; Dт м = 200 мм; mтор = 50 кг; Вк = 90 мм; Ршт = 390 Н; Lуст = 613 мм; hшт макс = 32 мм. Тип толкателя – ТГМ25.

Для рассчета балки моста нам понадобится определить нагрузки на колеса тележки Pст.max = ( Gгр + Gт ) 1,1 / 8 = 286 кН.

Pст.min= Gт 0,9 / 8 = 54 кН.

9 Кабина управления

В данном кране применяется неподвижная кабина. Кабина подвешена непосредственно к мосту. Корпус кабины имеет звукопоглощающую обшивку и покрытие. Для снижения уровня вибраций применяется демпфирующая подвеска кабины. Лестница, находящаяся на кронштейне крепления кабины к мосту, обеспечивает безопасный выход при остановке в любом месте моста.

Рабочее место крановщика оборудовано креслом, позволяющим работать в удобной позе и отдыхать в перерыве между операциями. Кабина должна находится вне главных троллейных проводов. Кабина с наружной стороны окрашена в виде чередующихся полос черного и желтого цвета ( согласно ГОСТ 12.4.026 – 76 ), расположенных под углом 450. Места контактов органов управления с руками и ногами работающего выполняют из нетоксичных материалов.

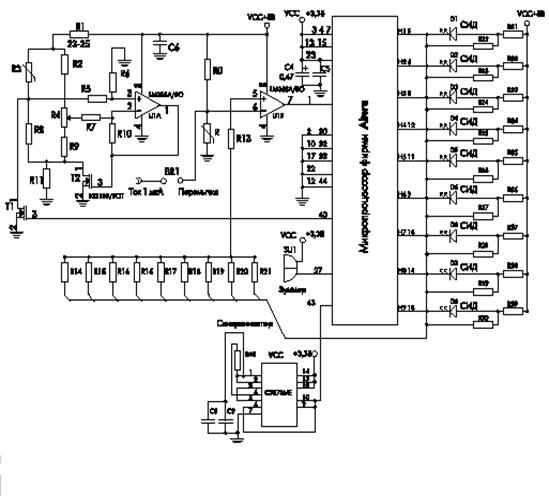

Система токоподводаДля подвода тока к грузовой тележке используется система со шторной подвеской кабеля, достаточно надежная в работе и обладающая относительно небольшой массой.

Для обеспечения эксплуатационной надежности системы токоподвода кабель поддерживается каретками, снабженными роликами.

Похожие работы

... (разгон, замедление) и период движения с установившейся скоростью. Мостовой кран установлен в литейном цеху металлургического производства, где наблюдается выделение пыли, поэтому электродвигатель и все электрооборудование мостового крана требует защиты общепромышленного исполнения не ниже IP 53 - защита электрооборудования от попадания пыли, а также полная защита обслуживающего персонала от ...

... кран общего назначения грузоподъемностью 16/3,2 т. Поступательно перемещающиеся мостовые краны часто снабжают крюками, скобами либо специальными грузозахватными устройствами (магнитами, грейферами, механическими клещами). Мостовые краны снабжены тележками, предназначенными для подъема и перемещение груза вдоль пролета. Тележки могут перемещаться по рельсам, закрепленные на верхних или нижних ...

... передачей, чтобы при подъеме или спуске электромагнита одновременно поднимался или опускался кабель. К грузозахватным органам относятся крюки, скобы, грейферы и электромагниты. Крюки для мостовых кранов изготовляют коваными из конструкционной стали или штампованными из отдельных листов. Согласно стандартам, крюки однорогие кованые для подъемных механизмов рассчитывают на грузоподъемность 80 т, ...

... , замедление) и период движения с установившейся скоростью. Мостовой кран установлен в кузнечнопрессовом цеху машиностроительного производства, где наблюдается выделение пыли, поэтому электродвигатель и все электрооборудование мостового крана требует защиты общепромышленного исполнения не ниже IP 53 - защита электрооборудования от попадания пыли, а также полная защита обслуживающего персонала от ...

0 комментариев