Навигация

Расчет минутного расхода сырья и полуфабрикатов

2.7 Расчет минутного расхода сырья и полуфабрикатов

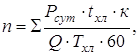

При непрерывном приготовлении теста в агрегатах, производят расчет минутного расхода сырья, который необходим для выбора и настройки дозировочной аппаратуры.

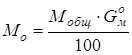

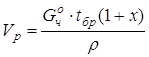

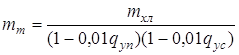

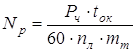

Общий минутный расход муки (в кг/мин) для приготовления теста определяют по формуле

![]() (2.17)

(2.17)

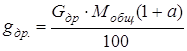

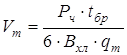

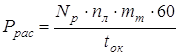

Расход муки для замеса опары (в кг/мин) составляет

(2.18)

(2.18)

Расход муки для замеса теста, (кг/мин), равен

![]() (2.19)

(2.19)

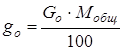

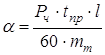

Расход дрожжевой суспензии для замеса опары определяют по зависимости

,(2.20)

,(2.20)

гдеа – количество частей воды на одну часть дрожжей.

Расход опары для замеса теста (в кг/мин), находится по формуле

(2.21)

(2.21)

Результаты вносим в таблицы 2.7

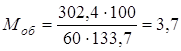

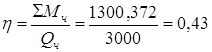

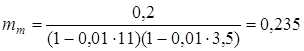

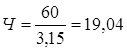

Общий минутный расход муки

кг/мин.

кг/мин.

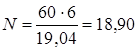

Расход муки для замеса опары находим по формуле (2.18)

![]() кг/мин.

кг/мин.

Расход муки для замеса теста находим по формуле (2.19)

Мт = 3,7 – 2,4 = 1,3 кг/мин.

Расход дрожжевой суспензии на замес опары находим по формуле (2.20)

![]() кг/мин;

кг/мин;

![]() кг/мин;

кг/мин;

![]() кг/мин;

кг/мин;

![]() кг/мин;

кг/мин;

![]() кг/мин;

кг/мин;

![]() кг/мин;

кг/мин;

![]() кг/мин;

кг/мин;

![]() кг/мин;

кг/мин;

![]() кг/мин

кг/мин

Таблица 2.8 – Минутный расход сырья для приготовления московской булочки

| Сырье и полуфабрикаты | В опару, кг | В тесто, кг | Всего, кг |

| Мука | 2,4 | 1,3 | 3,7 |

| Дрожжи | 0,27/0,037 | - | 0,037 |

| Опара | - | 3,52 | - |

| Раствор соли | - | 0,28 | 0,28 |

| Вода | 1,02 | 0,79 | 1,81 |

| Сахар-песок | - | 0,037 | 0,037 |

| Итого: | 3,69 | 5,92 | 5,86 |

2.8 Выбор и расчет технологического оборудования

В проекте необходимо предусмотреть бестарный прием, хранение и внутризаводские транспортировки основного и дополнительного сырья, использование непрерывно-поточных, комплексно-механизированных и автоматизированных тестоприготовительных агрегатов, тесторазделочных машин, контейнерное хранение хлебобулочных изделий.

Расчет складов основного и дополнительного сырья.

Для создания комплексно-механизированного предприятия необходимо предусматривать бестарные склады муки, в которых хранение муки осуществляется в силосах.

Хлебопекарные предприятия мощностью больше 30 т/сут проектируют с бестарным складом не менее чем на семь суток запас муки.

В настоящее время для складских установок используют в основном силоса марки: ХЕ-160А; ХЕ-233; М-111; М-118 и другие.

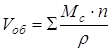

Общий объем емкости для хранения муки

,(2.23)

,(2.23)

гдеМс – суточный расход муки по сортам, кг;

п – срок хранения муки в сутках, (п = 7);

![]() - плотность муки (

- плотность муки (![]() = 550 кг/м3).

= 550 кг/м3).

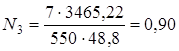

Число емкостей для хранения отдельных сортов муки определяется по формуле

,(2.24)

,(2.24)

гдеQ – вместимость силоса или бункера, кг.

Общее число складских емкостей

![]() ,(2.25)

,(2.25)

Площадь склада, занимаемая емкостями

![]() ,(2.26)

,(2.26)

гдеМ – масса муки в складе;

Vск – объем муки массой 1 т, занимаемая в складе, м3;

Н – высота склада (м) с учетом подсилосного и надсилосного помещения.

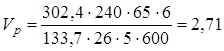

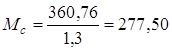

Общий объем емкости для хранения муки определяем по формуле (2.23).

Пшеничная высший сорт![]() м3

м3

Vобщ = 385,61 м3.

Число емкостей для хранения отдельных сортов муки ХЕ-160А (Q = 48,8 м3).

Площадь склада, занимаемая емкостями

![]()

Vск = 1000/550 = 1,82 м3

![]()

![]() м3.

м3.

После расчета склада бестарного хранения муки необходимо подобрать переключатели, фильтры, питатели, материалопроводы.

Переключатели служат для изменения направления потока аэросмеси в материалопроводе. На складе используются 2-х позиционные переключатели: М-125; М-126; ПДЭ-2-75; многопозиционные: М-129; М-130; М-131; М-132.

Питатели: шлюзовые (роторные) М-116; М-122; шнековые ПШМ-1; ПШМ-2; ПШМ-3 камерные ХКН-0,1Б. Для очистки воздуха от частиц муки рекомендуют самовстряхивающие фильтры марки ХЕ-161; ХЕ-162 для силосов ХЕ и для бункеров М-102; М-111; М-118.

Линии по производству булочки московской выбираем двухпозиционный переключатель М-125. Фильтры ХЕ-161. Питатели: роторные М-122, шнековые ПШМ-1. Материалопровод диаметр 42х2.

Другие виды сырья, основное и дополнительное на хлебозавод доставляется специальным транспортом. При поступлении в жидком виде сырье перекачивают насосом в емкости для хранения, если же оно поступает в сухом виде его предварительно растворяют в специальных установках и хранят в жидком виде. Затем дополнительное сырье перекачивают насосом по трубопроводам в расходные бачки, откуда через дозировочное устройство оно подается для приготовления полуфабриката и теста. Жидкие компоненты при порционном замесе отмеривают по объему, автоматическими бачками солемерными АСБ-20, водомерными АВБ-100, АВБ-200.

Работающие по весовому принципу дозировочные станции ВНИИХП-0,4А – дозируют до 5 компонентов одновременно. Дозатор жидких компонентов Ш2-ХДБ.

При непрерывном тестоприготовлении жидкие компоненты отмериваются в автоматических станциях ВНИИХП-0,5 и ВНИИХП-0,6. Полуфабрикаты жидкой консистенции дозируются с помощью кранового и черпакового дозаторов.

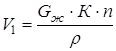

Вместимость резервуаров для хранения сырья, поступающего на завод в жидком виде определяют по формуле

,(2.27)

,(2.27)

гдеGж – расход жидкого сырья в сутки;

К – коэффициент увеличения объема резервуара (1,1 – 1,2);

п – срок хранения, в сут.;

![]() – плотность жидкого сырья в кк/м3.

– плотность жидкого сырья в кк/м3.

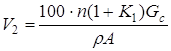

Вместимость резервуаров для сырья, поступающего на завод в сухом виде, а затем растворенного

,(2.28)

,(2.28)

гдеGс – суточный расход сухого сырья;

К1 – запас емкости на пенообразование (0,1…0,25);

А – доза сырья, в кг, в 100 кг раствора.

Асоли = 26 кг![]() = 1200 кг/м3;

= 1200 кг/м3;

Асах = 50 – 65 кг![]() = 1230 кг/м3;

= 1230 кг/м3;

Адр = 25 кг![]() = 1050 кг/м3.

= 1050 кг/м3.

Исходя из полученных результатов, необходимо подобрать емкости, баки, цистерны, установки для хранения разжиженного сырья.

Для бестарного хранения и внутризаводского транспортирования раствора сахара можно использовать пневматическую установку или Т1-ХСП. Для раствора соли Т1-ХСТ, жидкого жира Т1-ХУБ, молочные сыворотки и молочные продукты хранят в универсальном танке вместимостью 1,2 – 2 м3 с охлаждающей рубашкой. В проекте необходимо рассмотреть установку дрожжевых мешалок Х-14, если сахар хранится в жидком виде – сахарорастворитель ХЛБ-12, жирорастворитель СЖР-300.

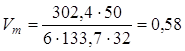

Вместимость резервуаров для хранения сырья, поступающего на завод в жидком виде, находим по формуле (2.27).

Вместимость резервуаров для сырья, поступающего на завод в сухом виде, а затем растворенного находим по формуле (2.28)

![]() м3;

м3;

![]() м3;

м3;

![]() м3.

м3.

Силосно-просеивательное отделение.

Для обеспечения нормального ведения технологического процесса приготовления теста проводят обязательно подготовку муки к производству, включающую следующие операции: смешивание, просеивание, удаление металлопримесей.

Для расчета оборудования отдельных линий необходимо определить производительность просеивателя, которая определяется по формуле

![]() ,(2.29)

,(2.29)

гдеF – просеивающая поверхность машины, м2;

q – производительность 1 м2, для ржаной муки q = 1,5-2,0 т/ч,

для пшеничной q = 2-3 т/ч.

Используются просеивающие машины с цилиндрическим или парамидальным ситом ПБ-1,5; «Пионер-ПП», «Воронеж».

При периодической загрузке производственных силосов, время работы просеивателя для пропуска часового расхода муки

,(2.30)

,(2.30)

где Мч – часовой расход муки определенного сорта, кг/ч,

Коэффициент использования просеивателя

(2.31)

(2.31)

Количество мучных линий для отдельных сортов муки

,(2.32)

,(2.32)

где Qч – часовая производительность мучной линии, проверяется по производительности просеивателя, кг/ч.

На хлебопекарных предприятиях для просеивания муки применяют просеиватели ПБ-1,5, «Воронеж». Количество производственных силосов принимают из расчета одновременной подачи муки на тестоприготовительную линию из 2-х силосов.

Запас муки в силосах (G) зависит от производительности линии и для отдельных сортов муки составит

![]() ,(2.33)

,(2.33)

гдеТ – срок запаса муки (Т = 2-8 ч).

Количество производственных силосов определяют по формуле

![]() ,(2.34)

,(2.34)

гдеq – масса муки в силосе.

Масса муки в силосе ориентировочно может быть рассчитана

![]() ,(2.35)

,(2.35)

гдеV – объем силоса, м3;

![]() - насыпная плотность муки, кг/м3.

- насыпная плотность муки, кг/м3.

Продолжительность заполнения одного силоса (в мин) равна

,(2.36)

,(2.36)

гдеQч – часовая производительность мучной линии, кг/ч.

Для хранения производственного запаса муки применяют металлические стандартные силоса ХЕ-63В-1,85; ХЕ-63-2,9, м3.

Применяем просеиватель ПБ-1,5 F = 1,5 м2, q = 2 т/ч, Q = ![]() т/ч.

т/ч.

![]()

![]() мин.

мин.

Коэффициент использования просеивателя

![]()

Количество мучных линий составит

Принимаем 1 мучную линию.

Запас муки в силосах G зависит от производительности линий и для отдельных сортов муки составит

![]()

Количество производственных силосов находим по формуле (2.34)

ХЕ-63В-2,9, V = 2,9 м3, q = ![]() кг.

кг.

![]()

Продолжительность заполнения 1-го силоса находим по формуле (2.36)

![]() мин.

мин.

Расчет оборудования тестоприготовительного отделения хлебозавода.

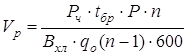

Технический расчет тестоприготовительных агрегатов непрерывного действия сводится к проверке вместимости бродильного аппарата и расчету объема емкости для кратковременного брожения теста (емкость над тестоделителем). Расчетный объем бункера в м3 для брожения опары в агрегата А2 – ХТТ.

Для пшеничного теста

, (2.37)

, (2.37)

гдеРч - часовая производительность печи, кг/ч;

tбр – продолжительность брожения опары, мин.;

Р – расход муки на замес опары, %;

Вхл – выход хлеба, %;

п – количество секций в бункере;

qо – масса муки загружаемая на 100 л геометрического объема емкости, для опары, кг.

п = 6.

Расчетную вместимость бункера для брожения закваски определяют по часовому расходу муки на закваску

![]() ,(2.38)

,(2.38)

гдеG – расход муки на приготовление закваски, %;

Gч – содержание муки в закваске, идущей на приготовление новой порции закваски, %;

Мч – минутный расход сырья.

![]() (2.39)

(2.39)

Петли сменяемости секций бункера тестоприготовительного агрегата, мин

,(2.40)

,(2.40)

гдеtбр – время брожения закваски, мин.

Количество муки в кг, загружаемой в одну секцию бункера

,(2.41)

,(2.41)

Зная Мс – объем закваски в одной секции бункера можно вычислить

,(2.42)

,(2.42)

гдеq3 – масса муки, загружаемая на 100 л геометрического объема емкости для закваски.

Зная значение объема одной секции, общий объем бункера составит

![]() (2.43)

(2.43)

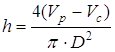

Если расчет Vр бункера окажется несколько больше стандартного Vс, предусматривают увеличение высоты цилиндрической части бункера на высоту

,(2.44)

,(2.44)

Его расчетный объем находим по формуле

,(2.45)

,(2.45)

где![]() - часовой расход жидкого полуфабриката, т/ч;

- часовой расход жидкого полуфабриката, т/ч;

tбр – длительность брожения полуфабриката, ч;

![]() - плотность выброженного полуфабриката (

- плотность выброженного полуфабриката (![]() = 750-800 кг/м3);

= 750-800 кг/м3);

(1+х) – коэффициент, учитывающий увеличение объема полуфабриката в процессе брожения (х = 0,25-0,3).

Так как емкость брожения ведущая, то не рассчитываем дозировочные станции.

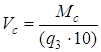

Объем емкости под делителем для кратковременного брожения теста, м3

, (2.46)

, (2.46)

гдеРч - часовая производительность печи;

tбр – продолжительность брожения теста в емкости над тестоделителем;

Вхл – выход хлеба, %;

п – количество секций в бункере;

qт – масса муки загружаемая на 100 л геометрического объема емкости, для теста, кг.

Значение q в зависимости от сорта переработанной муки и вида полуфабриката приведено в таблице 2.9.

Таблица 2.9

| Сорт муки | Полуфабрикаты | ||

| закваска | опара | тесто | |

| в/с | - | 26 | 32 |

Расчетный объем бункера в м3 для брожения опары пшеничного теста находится по формуле (2.37)

м3

м3

Расходную вместимость бункера для брожения закваски определяют по часовому расходу муки на закваску (густая закваска) определяем по формуле (2.38)

![]()

Ритм сменяемости секций бункера

![]() мин.

мин.

Часовая сменяемость секций

Исходя из формулы (2.41) находим количество муки, загружаемое в одну секцию бункера

кг.

кг.

Объем закваски в 1-й секции бункера

![]() м3

м3

![]() м3 (И8-ХТА-6).

м3 (И8-ХТА-6).

Емкости над тестоделителем для кратковременного брожения теста определяем по формуле (2.37)

м3.

м3.

Оборудование тесторазделочных линий.

На тесторазделочных машинах осуществляется деление теста на куски заданной массы, их округление, предварительная расстойка, закатка, окончательная расстойка и надрезка (наколка).

Количество тесторазделочных машин рассчитывают по минутному расходу тестовых заготовок и производительности делителя. Потребность в тестовых заготовках определяется по формуле

![]() ,(2.47)

,(2.47)

гдеРч – часовая производительность печи для определенного сорта хлеба, т/ч;

m – масса тестовой заготовки, кг.

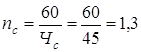

Количество тестоделительных машин на каждый сорт изделия находится по формуле

,(2.48)

,(2.48)

гдеnд – производительность делителя, кусков в минуту;

х – коэффициент запаса машины (х = 1,04-1,05).

Таблица 2.10

| Марка | Орган нагнет. | Масса тестовой заготовки | Точность деления | Производительность | Назначение тестоделителей |

| 1 | 2 | 3 | 4 | 5 | 6 |

| А2-ХЛ1-09 | валки | 0,05 – 0,2 |

| 40 – 100 | Для мелкоштучных изделий из пшеничной сортовой муки |

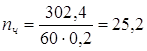

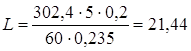

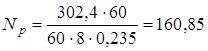

Рч = 302,4; m = 0,2 кг

А2-ХТН пд = 60 куск/мин.

шт/мин.

шт/мин.

![]()

Округлители и закаточные машины для батонообразных изделий по производительности рассчитаны на обслуживание типовых делителей установленных в технологических линиях. Их характеристики приведены в таблице 2.11.

Таблица 2.11

| Показатели | Округлители | Закаточные | ||||

| ХТО | Т1-ХТН | Т1-ЗТС | МЗА-50 | Т1-ХТ2-31 | С500М | |

| Производительность, куск/мин | 100 | 63 | 100 | 60 | 70 | 80 |

| Масса тестовых заготовок | 0,01 1,100 | 0,200 0,24 | 0,05 0,24 | 0,055 0,55 | 0,22 1,100 | 0,02 0,15 |

Выбираем округлитель Т1-ХТН, производительностью 63 куск/мин. массой 0,2 кг.

Для восстановления структуры тестовых заготовок, для батонообразных и мелкоштучных изделий предусмотрена предварительная расстойка в течение 5 – 8 мин осуществляемая на ленте транспортера или в специальных шкафах с ленточными либо люлечными цепным конвейером.

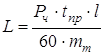

Длина конвейеров шкафа предварительной расстойки в м, равна

,(2.49)

,(2.49)

гдеlпр = (5…8 мин) – продолжительность расстойки;

l – расстояние между центрами тестовых заготовок (0,20…0,30) м;

m – масса тестовой заготовки.

Пересчет на тестовую заготовку производится по формуле

, (2.50)

, (2.50)

гдеmхл – масса остывшего хлеба, кг;

qуп, qус – затраты на упек и усушку, %.

Скорость движения транспортера

,(2.51)

,(2.51)

соответственно

,(2.52)

,(2.52)

Для булочки московской

кг.

кг.

![]() м/с

м/с

так как L > 8 – выбираем шкаф предварительной расстойки.

Для окончательной расстойки тестовых заготовок используют различные конвейерные шкафы. Расчет или проверку производительности типовых шкафов осуществляют следующим образом.

Рассчитываем количество рабочих люлек в шкафу

,(2.53)

,(2.53)

гдеtок – продолжительность окончательной расстойки (25 – 120 мин);

пл – количество тестовых заготовок на 1-й люльке.

Тогда производительность конвейерного шкафа равна, м/ч

,(2.54)

,(2.54)

гдеNр – рабочие люльки;

Nх – холостые люльки.

Общее число люлек в шкафу равно

![]() ,(2.55)

,(2.55)

соответственно

![]() ,(2.56)

,(2.56)

где Nобщ – соответствует типу шкафа.

Общая длина цепи конвейерного шкафа для расстойки

![]() ,(2.57)

,(2.57)

гдеQ – шаг люлек (0,3 – 0,6).

Скорость при непрерывном движении цепного конвейера

,(2.58)

,(2.58)

Таблица 2.12 – Технологическая характеристика шкафов для окончательной расстойки

| Марка шкафа | Количество кусков теста на люльке | Число люлек | Производ. по хлебу, т/сут | |

| Nобщ | Nраб | |||

| Универсальные | ||||

| РШВ | 6/8 | 325 | 270 | 15 |

Для 1 линии РШВ.

![]() кг/ч

кг/ч

Nх = 325 – 303 = 22

![]() м

м

![]() м/с.

м/с.

Оборудование хлебохранилищ и экспедиций.

Хлебобулочные изделия после выпечки поступают в хлебохранилище для остывания и хранения. На большинстве существующих хлебопекарных предприятий внутризаводская транспортировка готовых изделий осуществляется на лотковых вагонетках с ручной укладкой продукции и циркуляционных столов. Внедряют механизированные системы по укладке готовых изделий в лотки, загрузка лотков в контейнеры, транспортировка их в хлебохранилище и после остывания хлеба – в экспедицию для отправки в торговую сеть. Количество контейнеров и вагонеток для остывания и хранения готовых изделий зависит от общей часовой выработки по каждому изделию, сроков их хранения, размера и вида изделий, перерыва в вывозе продукции.

Масса хлеба и булочных изделий, подлежащих хранению находится по формуле

Qобщ = Р1t1 + P2t2 + P3t3, (2.59)

гдеPi – производительность печей по видам изделий, кг/ч;

ti – продолжительность работы печей по графику для отдельных сортов хлеба за период с 20 до 4 ч.

![]() кг.

кг.

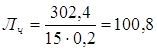

Часовое количество лотков для хранения отдельного сорта хлеба, шт, рассчитывается по формуле

![]() , (2.60)

, (2.60)

гдеn – количество хлеба на лотке, шт.;

m – масса хлеба, кг.

В проекте принимаем контейнер УкрНИИПродМаша вмещающий 32 лотка. Размеры лотка (740х450) контейнеры загружаются в автомашины в количестве 4 шт.

шт.

шт.

Часовое число контейнеров, в шт

![]() ,(2.61)

,(2.61)

гдеК – количество лотков в контейнере, шт.

К = 32

![]()

Ритм заполнения контейнера, мин

, (2.62)

, (2.62)

мин.

мин.

Расчетное число контейнеров, шт, для хранения хлеба и булочных изделий на период с 20 00 до 4 00 ч.

![]() ,(2.63)

,(2.63)

гдеТ – время работы печей с 20 00 до 4 00 ч.

шт.

шт.

Общее число контейнеров находим по формуле (2.25)

Nобщ = 17 + 31 + 19 = 67.

Таблица 2.13 – Сводные данные по расчету оборудования хлебохранилищ

| Наименование изделий | Часовая выработка, кг/ч | Вместимость | Часовое количество | Ритм заполнения контейнера, мин. | Расчетное число контейнеров | Принято в проекте контейнеров | ||

| лотка | контейнера | лотков | контейнеров | |||||

| Булочка московская | 302,4 | 15 | 480 | 100,8 | 2,85 | 21,05 | 19 | 67 |

Для перевозки хлеба используют специализированный автотранспорт. Число машин для перевозки хлеба равно

,(2.64)

,(2.64)

где Рс – масса хлеба отправляемого в торговую сеть в сутки, кг/сут;

Q – масса хлеба в автофургоне, кг.

![]() ,(2.65)

,(2.65)

гдеGл – масса изделий на лотке, кг;

Nл – количество лотков в машине.

![]() кг

кг

![]()

![]()

Число отпускных мест у экспедиционной платформы

(2.66)

(2.66)

гдеtхл – продолжительность погрузки хлеба в автофургон (t = 20 мин);

Тх – продолжительность отпуска хлеба с предприятия, (Тх = 12-14 ч.);

к – коэффициент, учитывающий отправку хлеба в часы «пик» (к = 2-2,5).

![]()

п = 2,95 = 3

Похожие работы

... . 39]. 2.2 Подготовка сырья к производству Подготовка сырья к производству должна осуществляться согласно соответствующему разделу «Сборника технологических инструкций для производства хлеба и хлебобулочных изделий», 1989г., «Инструкции по предотвращению попадания посторонних предметов в продукцию хлебопекарного производства и СанПиН 2.3.4.545-96. Подготовку сырья к производству осуществляют ...

... производственно – хозяйственная деятельность предприятия. Важным показателем плана, позволяющим определить общий объем продукции, ее структуру, темпы роста, производительность труда и другие экономические показатели, служит товарная продукция. Для обоснования производственной программы предприятия необходимо иметь расчеты по производственной мощности. Производственная программа включает в себя ...

... относиться по рецептуре к простой группе. Состав этого хлеба: мука пшеничная 1 сорт, дрожжи, соль, вода. С каждым годом увеличивается ассортимент и повышается качество хлеба и хлебобулочных изделий, совершенствуется рецептура. Появляются новые конкурентоспособные сорта хлеба и хлебобулочных изделий. 2.4.3 Соответствие упаковки, маркировки хлеба и хлебобулочных изделий современным требовани

... оформление документов. Загрузка изделий в автотранспорт предусматривается по-контейнерная через задний подъемный торцевой борт автофургона. 3. Технологическая часть Технологическая схема производства хлебобулочных изделий На хлебозаводах можно выделить три основных участка: - мучной склад и отделение для хранения и подготовки основного и дополнительного сырья; - основное ...

0 комментариев