Навигация

2. ВОЛОЧЕНИЕ

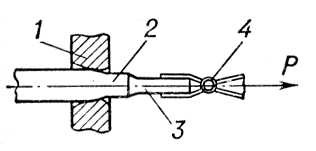

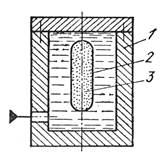

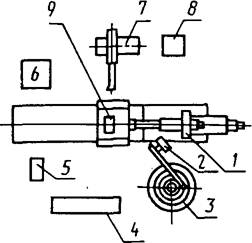

Волочение - деформирование металла протягиванием катаных или прессованных заготовок через отверстие с целью уменьшения их поперечного сечения или получения более точных размеров и гладкой поверхности. Усилие Р прикладывается к заострённому концу заготовки, который свободно проходит через инструмент — волоку и захватывается специальным захватом (см. рис.8).

Рис. 8 Схема волочения: 1 — волока; 2 — заготовка; 3 — заострённый конец заготовки; 4 — захват

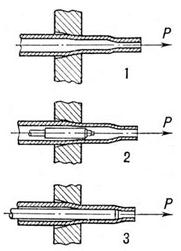

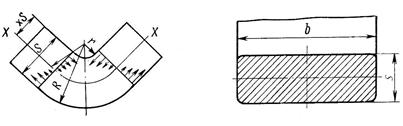

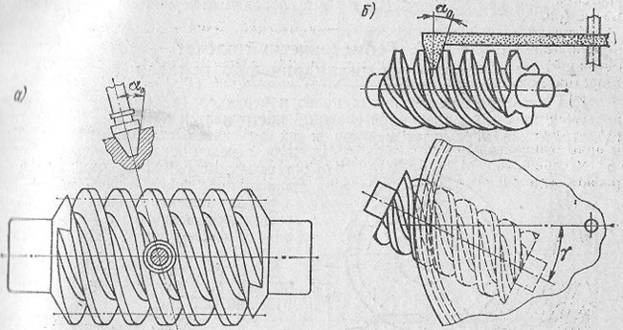

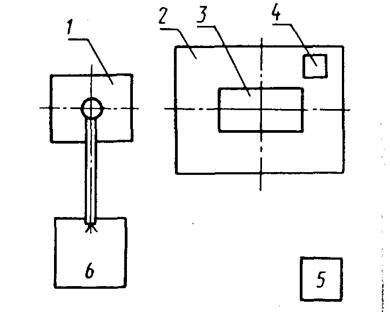

Заготовки перед волочением подвергают термической обработке для снятия наклепа и придания металлу необходимых пластических и прочностных характеристик. Непосредственно перед волочением заостряют конец заготовки, удаляют окалину механическим, химическим или электролитическим методами, промывают и наносят подсмазочный слой, который должен удерживать смазку и предохранять рабочую поверхность волоки от налипания металла. Подсмазочный слой может быть различным: тонкий слой гидроксида железа, медный, фосфатный, известковый и др. В результате волочения заготовка приобретает форму и размеры отверстия волоки, её поперечные размеры уменьшаются, а длина увеличивается. Волочением можно получить проволоку диаметром менее 0,01 мм. Волочение труб производится тремя способами: без оправки, на короткой неподвижной оправке, на длинной движущейся оправке. В первом случае уменьшается диаметр трубы, во втором и третьем — диаметр и стенка трубы (см. рис.9).

Волочение осуществляют на волочильных станах, состоящих из тянущего устройства и волочильного инструмента. По типу тянущего устройства волочильные станы подразделяются на станы с прямолинейным движением протягиваемого материала (цепной, реечный, гидравлический) и с наматыванием его на барабан (барабанный тип). Станы барабанного типа

Рис. 9 Схемы волочения труб: 1 — без оправки; 2 — на короткой неподвижной оправке; 3 — на длинной движущейся оправке

применяются в основном для получения проволоки, редко для сплошных и полых профилей и только для тех случаев, когда изгиб при наматывании на барабан не нарушает формы поперечного сечения.

Волочение — это холодный вид обработки давлением, в процессе которого заготовка упрочняется. Волочение получило широкое применение в производстве пруткового металла, проволоки, труб и других изделий постоянного сечения и большой длины.

3. ПРЕССОВАНИЕ

Прессование – процесс выдавливания металла из контейнера через одно или несколько отверстий в матрице с площадью меньшей, чем поперечное сечение исходной заготовки. При прессовании реализуется одна из самых благоприятных схем нагружения, обеспечивающая максимальную пластичность – всестороннее неравномерное сжатие. Это позволяет обрабатывать даже малопластичные материалы. Обычно коэффициент вытяжки при прессовании составляет 10-50, а в отдельных случаях может быть значительно выше. Прессование может выполняться двумя методами – прямым и обратным. При прямом методе заготовку помещают в полость контейнера и с помощью мощного пресса через пуансон и пресс-шайбу выдавливают нагретый или холодный металл через отверстие в матрице, укрепленной в матрице-держателе. При обратном прессовании давление пресса передается через полый пуансон с смонтированной внутри его матрицей. Таким образом, металл заготовки течет навстречу движению пуансона.

При прямом прессовании требуется прикладывать значительно большее усилие, так как часть его затрачивается на преодоление трения при перемещении металла заготовки внутри матрицы. Отчасти поэтому значительная часть металла заготовки не может быть выдавлена из контейнера. Остающаяся его часть – пресс-остаток – составляет в отдельных случаях 30-40 % от массы исходной заготовки. Усилие при обратном прессовании примерно на 25 % меньше, пресс-остаток также почти вдвое меньше, чем при прямом прессовании. Однако сложность конструкции пресса, ограниченность размеров получаемых изделий по длине препятствуют широкому применению способа обратного прессования.

К достоинствам процесса прессования следует отнести возможность получения изделий сложных профилей, в том числе и пустотелых, не только из высокопластичных, но и малопластичных металлов и сплавов; универсальность применяемого оборудования, позволяющего легко переходить на производство профилей различных конфигураций; достаточно высокую точность размеров и малую шероховатость поверхности получаемых изделий.

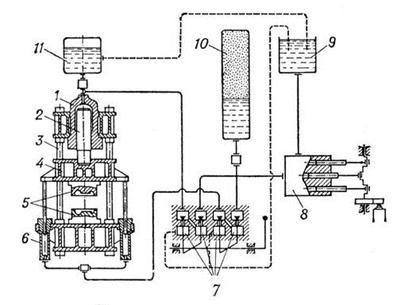

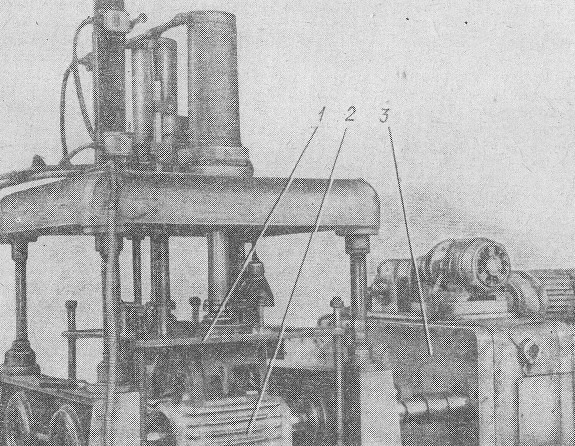

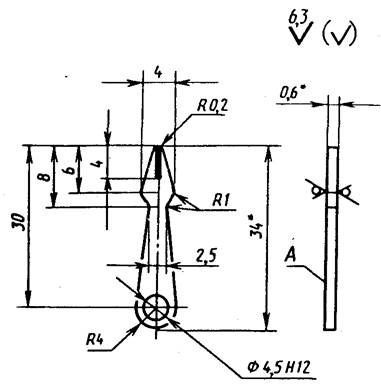

В качестве силового агрегата для прессования наибольшее распространение получили гидравлические прессы с усилием прессования 1000 – 5000 т. Они не боятся перегрузки, позволяют регулировать в широких пределах скорость перемещения силового плунжера, легко автоматизируются, в том числе с помощью систем программного управления (см. рис.10).

Рис. 10 Принципиальная схема гидравлического пресса: 1 — рабочий цилиндр; 2 — плунжер (поршень); 3 — станина; 4 — подвижная поперечина; 5 — инструмент (штамп); 6 — цилиндр обратного хода; 7 — клапаны управления; 8 — насос; 9 — сливной бак; 10 — воздухо-гидравлический аккумулятор; 11 — наполнительный бак

Прессование широко применяют для получения изделий из меди, латуни, бронзы, алюминия, магния, цинка, титана, сталей, сплавов никеля.

Похожие работы

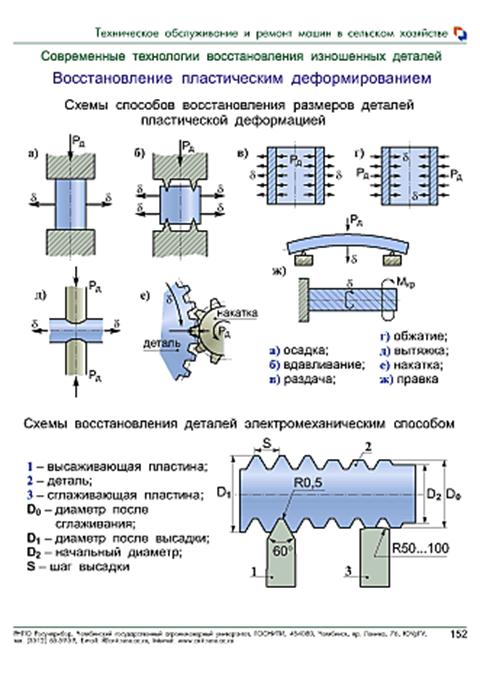

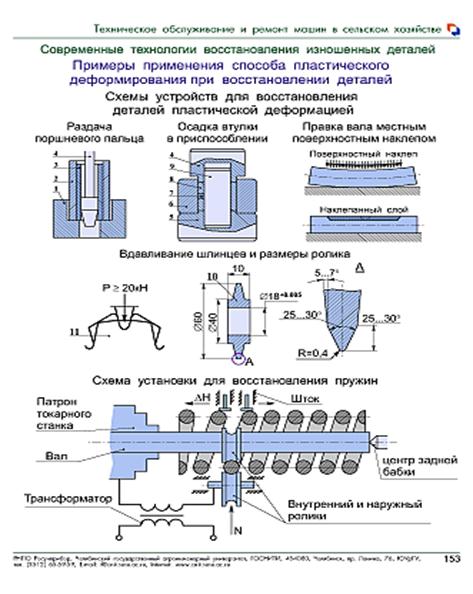

... в легких условиях, так как износостойкость соединений, отремонтированных таким путем, значительно ниже износостойкости нового соединения. 3. Схемы способов восстановления деталей пластической деформацией 4. Особенности ремонта пластической деформацией При горячей обработке важен интервал температуры обработки, что зависит от химического состава металла. Наивысшая температура ...

... и конструкции штампов, которые определяются типом штампуемой заготовки, холодную обработку давлением подразделяют на объемную штамповку и листовую, называемую холодной листовой штамповкой. Метод холодной листовой штамповки получил наибольшее распространение при изготовлении различных деталей РЭС. 2.2.Холодная листовая штамповка В качестве исходного материала при изготовлении деталей ...

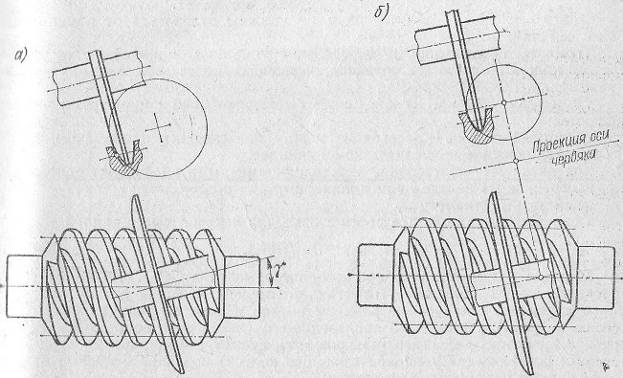

... (холодное накатывание), имеют шероховатость поверхностей и незначительные деформации, в связи с чем их можно использовать без дальнейшей обработки поверхностей витков червяка (главным образом в тихоходных передачах). Крупномодульные червяки (), изготовленные 9 накатыванием с предварительным нагревом (горячее накатывание), имеют шероховатость и значительные погрешности по профилю и радиальному ...

... или штучных заготовок в пресс). В качестве оснастки (приспособлений и инструмента) при холодной штамповке используют: штампы, которые в зависимости от ряда выполняемых операций, технологии изготовления деталей и степени сложности конструкции штампа, классифицируются на простые, комбинированные, универсальные: схваты ПР различной конфигурации, обеспечивающие установку заготовки в штамп и съем из ...

0 комментариев