Навигация

Выбор технологических баз

5. Выбор технологических баз

Базой называется поверхность или выполняющее ту же функцию сочетание поверхностей (ось, точка...) принадлежащее заготовке и используемое для базирования. Различают базы конструкторские, технологические, измерительные и т.д.

Конструкторской называют базу, используемую для определения положения детали или сборочной единицы в изделии.

Технологической называют базу, используемую для определения положения заготовки или изделия при его изготовлении или сборке.

Измерительной называют базу, предназначенную для определения относительного положения средств измерения и заготовки или изделия.

Выбор технологических баз является одной из сложных задач проектирования технологического процесса. От правильного выбора технологических баз в значительной мере зависят:

- точность получения заданных размеров;

- правильность взаимного расположения поверхностей;

- степень сложности технологической оснастки, режущего и измерительного инструментов и т.д.

Операция 005 Токарная (черновая): технологической базой является поверхность бобышек, закрепленной в трехкулачковом патроне.

Операция 010 Токарная (черновая): технологической базой является поверхность Æ128 закрепленной в трехкулачковом патроне.

Операция 015 Сверлильная: технологической базой является поверхность Æ128.

Операция 020 Токарная: технологической базой является поверхность бобышек.

Операция 025 Токарная: технологической базой является поверхность Æ132, закрепленной в трехкулачковом патроне.

Операция 030 Сверлильная: технологической базой является поверхность торца.

Операция 035 Сверлильная: технологической базой является поверхность торца.

Операция 040 Фрезерная: технологической базой является поверхность Æ132 закрепленной в делительной головке.

Операция 045 Расточная: технологической базой является поверхность Æ220, закрепленная в делительной головке.

Операция 050 Сверлильная: технологической базой является поверхность торца.

6. Разработка маршрута обработки заготовки

Маршрутное описание технологического процесса это сокращенное описание технологических операций в маршрутной карте в последовательности их выполнения без указания переходов и режимов обработки.

Операция 001 Заготовительная: Заготовку получаем литьем.

Операция 002 Слесарная: Зачистить на детали дефекты литья и наплывы.

Операция 005 Токарная (черновая): Подрезать торец в размер 104мм, расточить Æ128 мм, расточить Æ60 мм, точить уклон 450 с выдержкой 83+0,54мм, точить Æ159 мм на глубину 6 мм.

Операция 010 Токарная (черновая): Подрезать торец в размер 102-0,87 мм, подрезать торец бобышки в размер 92-0,87, точить Æ73-0,14.

Операция 015 Сверлильная: Сверлить отверстие Æ18 мм, расточить до Æ32+0,62 мм .

Операция 016 Слесарная: Зачистить заусенцы и притупить острые кромки, произвести дефектоскопию.

Операция 017 Термическая: термообработать для снятия внутренних напряжений ( по мере надобности).

Операция 020 Токарная: Подрезать торец 7 ±0,11 мм, точить Æ155-0,06 , проточить кольцевую канавку глубиной 4,7-0,18, шириной 7,2+0,22, расточить Æ64+0,06, расточить Æ132+1, расточить Æ132+0,1 на глубину 25 мм, расточить фаску 4х450.

Операция 025 Токарная: Подрезать торец в 100-0,54 мм, Подрезать торец бобышек в 90-0,14 мм, точить Æ73-0,074, расточить фаску 0,5х450 .

Операция 030 Сверлильная: Сверлить по кондуктору 6 отверстий Æ6мм на глубину 23мм.

Операция 035 Сверлильная: Сверлить по кондуктору 6 отверстий Æ13мм.

Операция 040 Фрезерная: Фрезеровать 6 мест в 220±0,07 мм.

Операция 045 Расточная: 6 отв.: Сверлить Æ36+0,039, расточить Æ39+0,18 на глубину 28мм, расточить фаску 2х450, нарезать резьбу G1 ¼ - A.

Операция 050 Сверлильная: Нарезать резьбу 6 отв. М8-6Н/8,4х1200 на глубину 18 мм.

Операция 051 Малярная: Произвести покрытие поверхностей согласно ТУ.

Операция 052 Технический контроль: Проверить чертежные размеры.

7. Расчет операционных припусков

В подъемно – транспортном машиностроении используют два метода определения припусков на обработку: опытно – статистический и расчетно-аналитический.

При расчетно-аналитическом методе промежуточный припуск на каждом технологическом переходе должен быть таким, чтобы при его снятии устранялись погрешности обработки и дефекты поверхностного слоя, полученные на предшествующих переходах, а также исключались погрешности установки обрабатываемой заготовки, возникающие на выполняемом переходе.

Припуском называется слой материала удаленный с поверхности заготовки для достижения заданных свойств обработанной поверхности

Расчетно-аналитический метод.

Наименование детали – коробка пружинная. Материал – сталь 25Л ГОСТ 977-88. Поверхность для расчета припуска - Æ155-0,06 мм.

| Вид заготовки и технологическая операция | Элементы припуска (мкм) | Допуск на изготовление δ (мм) | |||

| Rz | Т | ρ | e | ||

| Заготовка-литьё | 400 | 100 | - | 1 | |

| Черновое точение | 100 | 100 | 83 | 100 | 0,63 |

| Чистовое точение | 50 | 50 | - | 100 | 0,16 |

Точность и качество поверхности после мех.обработки устанавливается по [1] стр.8 табл.4.

Допуск на изготовление детали выбираются по таблицам: для заготовок из проката по ГОСТ 2590-71 ([1] стр.169 табл.62) и на размеры подлежащие обработки по ГОСТ 25347-82 ([1] стр.8 табл.8).

Элементы припусков (Rzи Т) назначаем по [1] стр.180-181 табл.1 и 5 в зависимости от метода поверхности заготовки и состояния проката.

Для определения элементов припуска ρ и e ([3] стр.62 формула 3.26) необходимо произвести следующие действия:

Определяем отклонение расположения заготовки ρз в зависимости от крепления детали:

Погрешность установки в трехкулачковом патроне ([1] стр.42 табл.13)

e=100 мкм

При обработке поверхностей вращения:

![]()

![]() ,

,

где: zimin, zimax – минимальное и максимальное значение припуска на обработку на выполняемом переходе;

![]() – высота микронеровностей поверхности на предыдущем переходе;

– высота микронеровностей поверхности на предыдущем переходе;

Ti-1 – глубина дефектного слоя после предыдущего перехода;

ρi-1 – пространственное отклонение в расположении обрабатываемой поверхности после предыдущего перехода;

![]() – погрешность установки обрабатываемой заготовки, возникающая на выполняемом переходе;

– погрешность установки обрабатываемой заготовки, возникающая на выполняемом переходе;

δi-1 и δi – допуски на размер заготовки соответственно на предыдущем и выполняемом переходах.

Минимальный припуск на черновую обработку:

2Z1min = 2ּ(RZ0 + Т0 + ![]() ) = 2ּ(400 +

) = 2ּ(400 + ![]() ) = 1000 мкм

) = 1000 мкм

Максимальный припуск на черновую обработку:

2Z1max = 2Z1min + δ0 – δ1 =2000+1000-6300 = 2370 мкм.

Минимальный припуск на чистовую обработку:

2Z2min = 2ּ(RZ1 + Т1 + ![]() ) = 2ּ(100 +100 +

) = 2ּ(100 +100 + ![]() ) = 660 мкм

) = 660 мкм

Максимальный припуск на чистовую обработку:

2Z2max = 2Z2min + δ1 - δ2 =2 ּ 660 + 6300 – 160 = 1790 мкм

Расчетные размеры заготовки на промежуточных переходах при обработке тел вращения:

![]()

![]() ,

,

где: dimax , dimin – максимальное и минимальное значения размера заготовок (например, диаметра) на выполняемом переходе;

di-1max , di-1min – то же, на предыдущем переходе.

черновая обработка:

d1min = d2min + 2Z2min = 155 + 1,79 = 156,79 (мм)

d1max = d2max + 2Z2max =154,94 + 0,66 = 155,6 (мм)

заготовка:

d0min = 156,79 + 2,37 = 158,16 (мм)

d0max = 155,6 + 1 = 156,6 (мм).

| Расчетный минимальный припуск 2Zmin(мкм) | Предельные значения припусков (мкм) | Предельные значения (мм) | ||

| 2Zmin | 2Zmax | dmаx | dmin | |

| Заготовка | - | - | 158,16 | 155,6 |

| Черновое точение | 1000 | 2370 | 156,37 | 155,6 |

| Чистовое точение | 660 | 1790 | 155 | 154,94 |

По максимальным размерам заготовки выбираю Æ159 мм по ГОСТ 2590-71.

В связи с тем, что расчетно-аналитический метод определения припусков трудоемок, для остальных поверхностей припуск определяется опытно-статистическим методом. Он основан на широком использовании накопленного опыта передовых машиностроительных предприятий. Следует помнить, что данный метод не позволяет учитывать конкретные условия обработки, а, следовательно, во многих случаях во избежание появления брака возможно завышение размеров.

На все остальные поверхности получаем припуски опытно – статистическим методом.

Похожие работы

... —к «массе». Качество отработки элементов вождения по трудным грунтам зависит от наличия и состояния цепей противоскольжения, трековых дорожек, матов и средств самовытаскивания 4. РАЗРАБОТКА КОНСТРУКЦИИ ДУБЛИРУЮЩЕГО УСТРОЙСТВА УПРАВЛЕНИЯ 4.1. ОПРЕДЕЛЕНИЕ РАСЧЕТНОЙ НАГРУЗКИ НА ВАЛ, ВОЗВРАТНЫЕ ПРУЖИНЫ И ПЕДАЛИ. Номинальное усилие на дополнительные педали тормоза и сцепления будет находиться в ...

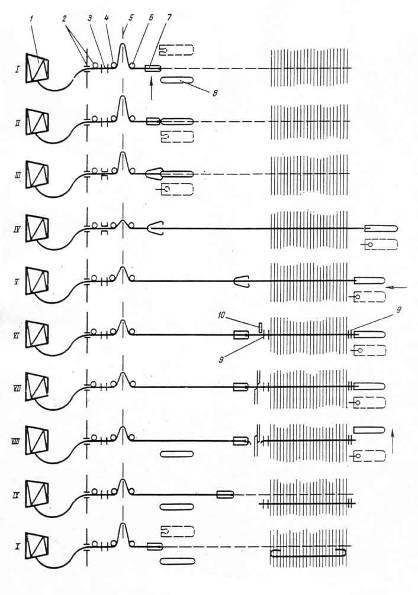

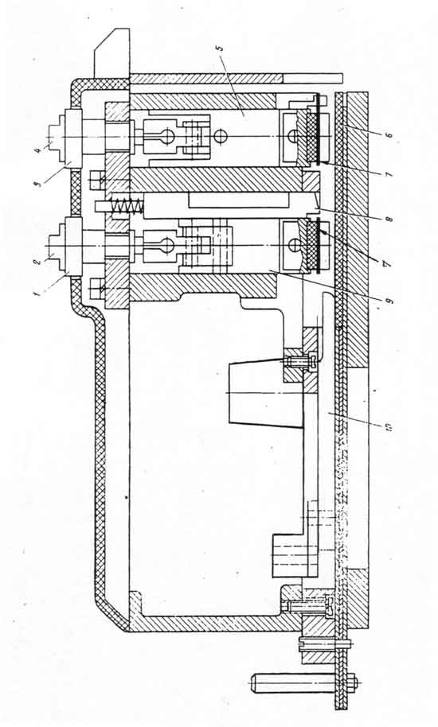

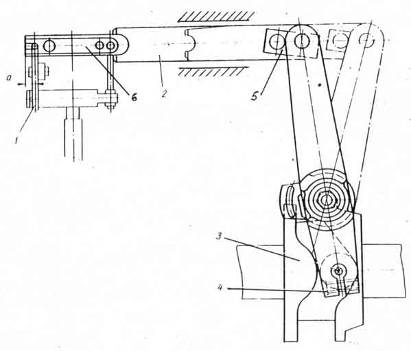

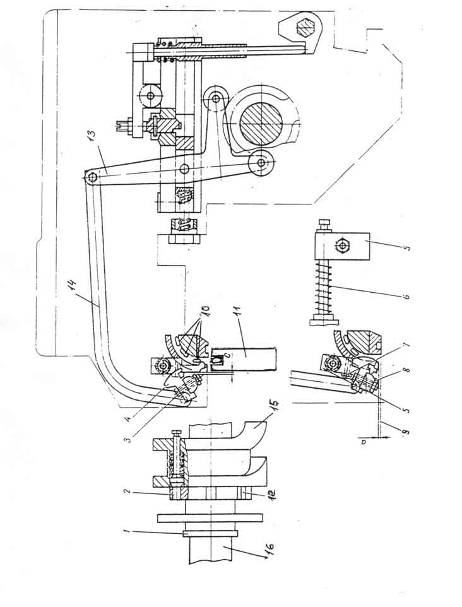

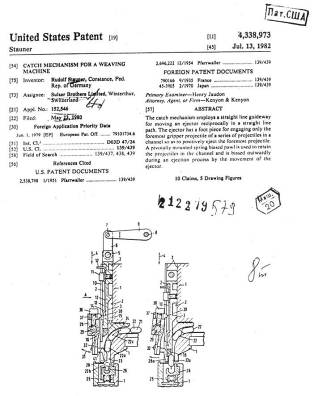

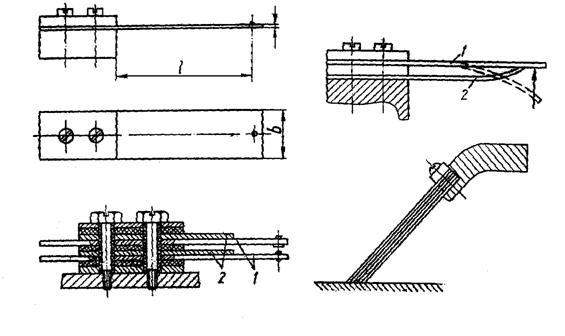

... в своих разработках большое внимание механизмам приемной коробки. Это подтверждает актуальность выбранной темы дипломного проекта по модернизации приемной коробки. Рис. 5а Рис. 5б Рис. 6 Рис. 8а Рис. 8б 1.6 ИССЛЕДОВАНИЕ МЕХАНИЗМА УКЛАДКИ ПРОКЛАДЧИКОВ НА ТРАНСПОРТЕР 1.6.1 КИНЕМАТИЧЕСКОЕ ИССЛЕДОВАНИЕ МЕХАНИЗМА Механизм предназначен для укладки прокладчиков, ...

... выпусков изделий изготовление их ведется путем непрерывного выполнения на рабочих местах одних и тех же постоянно повторяющихся операций. Определим тип производства при изготовлении детали "картер" массой 6 кг. При разработке новых технологических процессов, когда технологический маршрут механической обработки детали не определен, используют коэффициент серийности , (3.5.1) где tв - такт выпуска ...

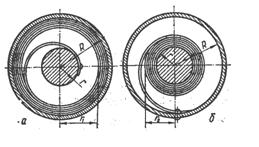

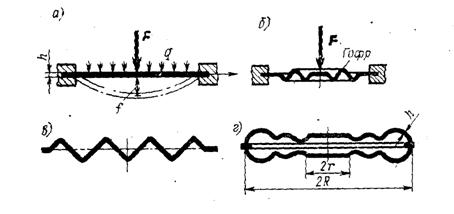

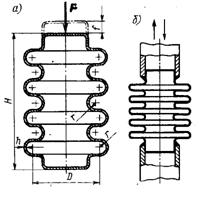

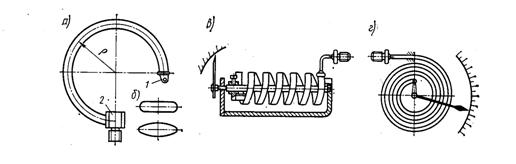

... . К материалам моментных пружин помимо высоких требований по упругим характеристикам предъявляют иногда требования по антимагнитности, антикоррозионности и электропроводности. Мембраны, сильфоны и трубчатые пружины Мембраной называют тонкую упругую, чаще всего круглую, плоскую или гофрированную пластину, закрепленную по краям. Она бывает металлической или неметаллической (рис. 4). ...

0 комментариев