Навигация

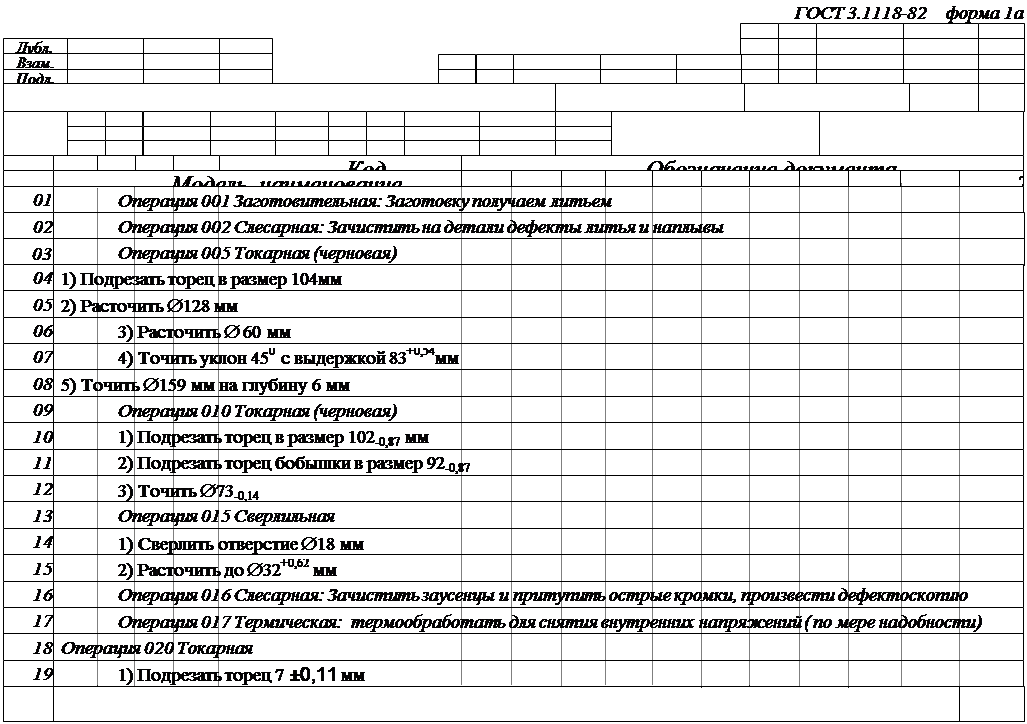

Расчет контрольно-измерительного инструмента

9. Расчет контрольно-измерительного инструмента

1. Расчет исполнительных размеров калибров-скоб для Æ70h9![]() .

.

Δв=13 мкм, ув1=0 мкм, Нк1=8 мкм, Нр=3 мкм

1) Определим наибольший предельный размер вала:

Dmax=DH=70 мм.

2) Определим наименьший предельный размер вала:

Dmin=DH-Δд=70-0,074=69,926 мм.

3) Определим наибольший размер непроходного калибра-скобы:

HEc =Dmin-Нк1/2=69,926-0,008/2=69,922 мм.

4) Определим наименьший размер проходного калибра-скобы:

ПРс=Dmax-Δв1-Нк/2=70-0,013-0,008/2=69,983 мм.

5) Определим предельный размер изношенного калибра-скобы:

ПРи.с.=Dmax+ув=70+0=70 мм.

6) Определим наибольший размер контркалибра К-ПРс:

К-ПРс=Dmax-Δв1+Нр=70-0,013+0,003/2=69,9885 мм.

7) Определим наибольший размер контркалибра К-НЕс:

К-НЕс=Dmin+Нр/2=69,926+0,003/2=69,9275 мм.

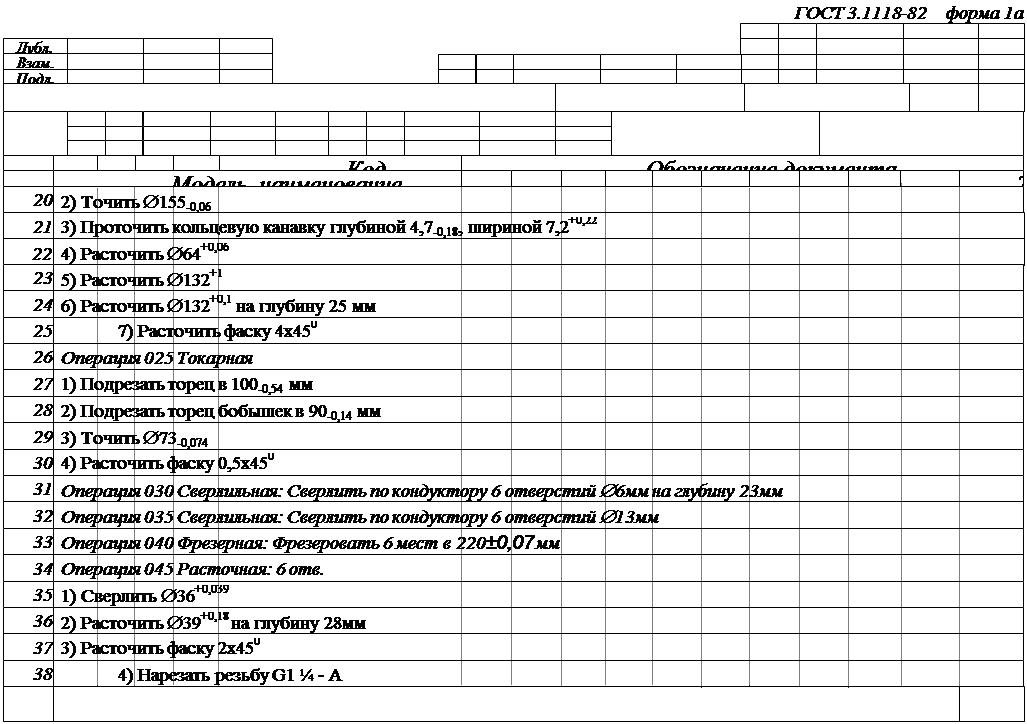

8) Определим наибольший размер контркалибра К-Ис:

К-Ис=Dmax+ув1+Нр=70+0+0,003/2=70,0015 мм.

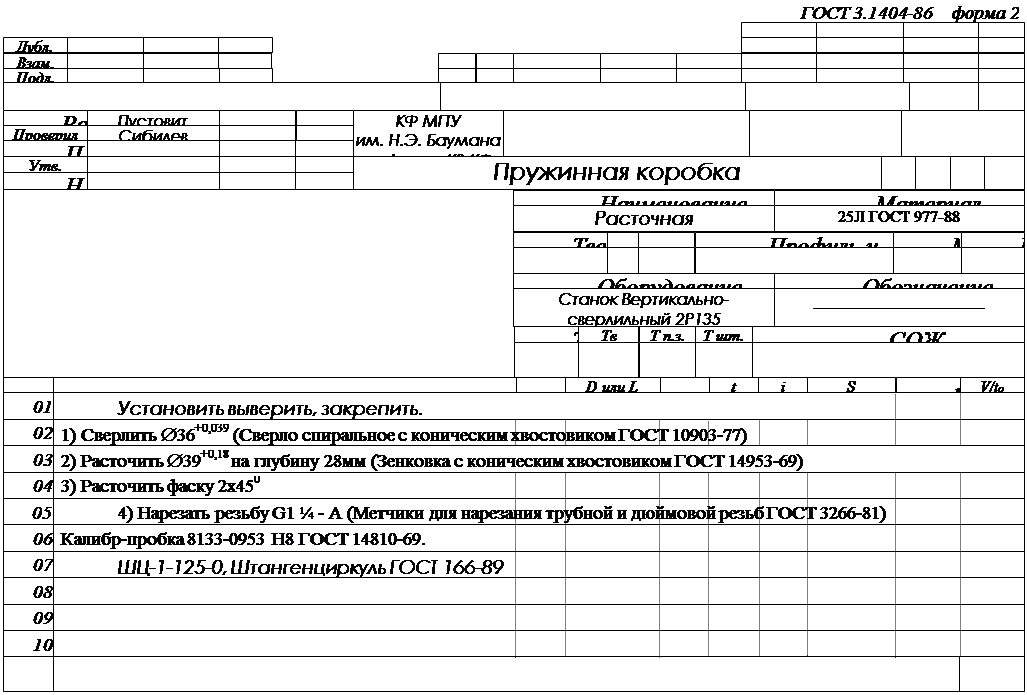

2. Расчет исполнительных размер калибров-пробок для измерения Æ36H![]() :

:

Δ0=6 мкм, Нк=4 мкм, ув=0 мкм.

1) Определим наибольший предельный размер контролируемого отверстия:

Dmax=Dн-Δд=36+0,039=36,039 мм.

2) Определить наименьший предельный размер контролируемого отверстия:

Dmin=Dн-Δд=36мм.

3) Определим наибольший размер проходного нового калибра-пробки:

ПРп=Dmin+Δ0+Нк/2=36+0,006+0,004/2=36,008 мм.

4) Определим наибольший размер непроходного калибра-пробки:

НЕп=Dmax+Нк=36,039+0,004/2=36,041 мм.

5) Определим предельный размер изношенного калибра-пробки:

ПРи=Dmin-ув=36-0.005=35,995 мм.

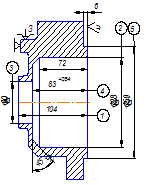

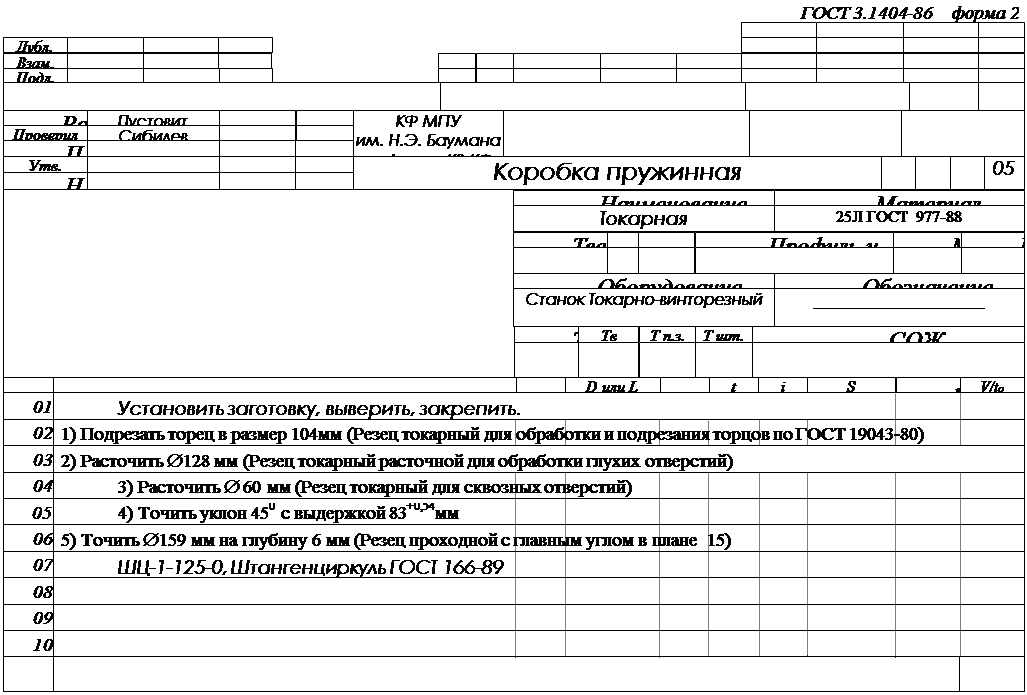

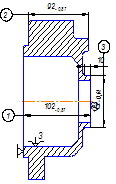

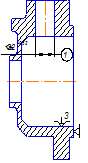

КОНСТРУКТОРСКАЯ ЧАСТЬ

Проектирование станочного приспособления

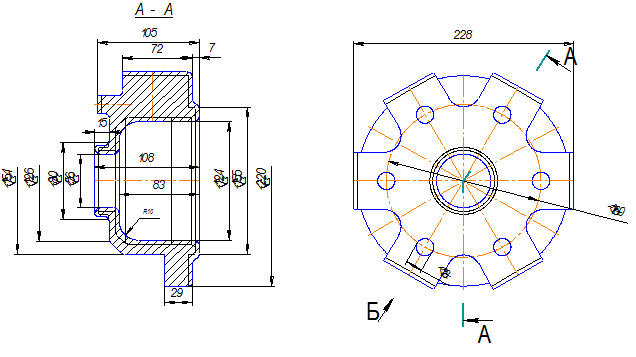

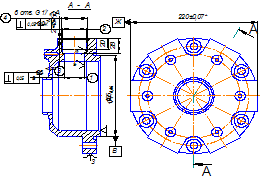

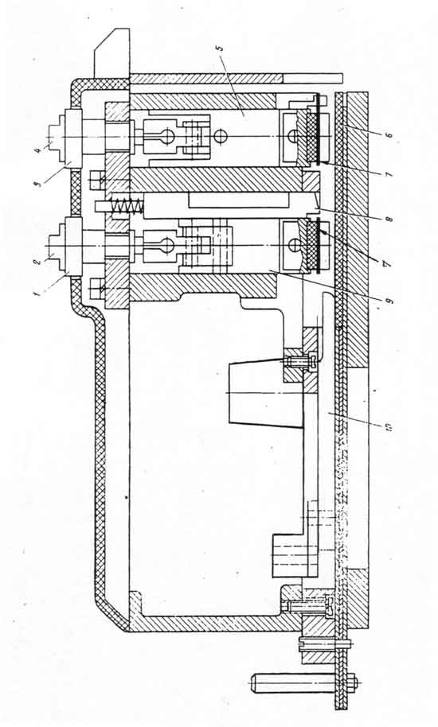

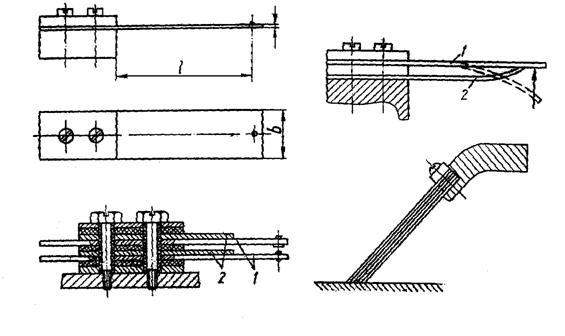

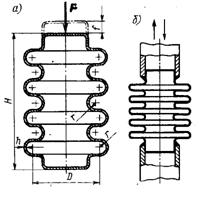

Групповой гидрозажим с Г-образными прихватами является отдельным узлом, монтируемым в едином корпусе и легко встраиваемым под различными углами в гидрофицированные приспособления агрегатных станков. Механизм предназначен для зажима обрабатываемой детали в трех расположенных по окружности точках самоустанавливающимися Г-образными поворотными прихватами.

Устройство используется преимущественно для зажима, детали через отверстие сравнительно большого диаметра D. Корпус гидрозажима в каждом приспособлении выполняется специальным, так как посадочный диаметр D и высота Н зависят от соответственных размеров обрабатываемых заготовок.

Оригинальная конструкция устройства состоит из специального корпуса, в котором в направляющих втулках перемещаются в осевом направлении и поворачиваются относительно своей оси три Г-образных прихвата. На каждом прихвате выполнен винтовой паз, имеющий внизу прямолинейный осевой участок. В винтовой паз входит палец, закрепленный на штоке. Кроме того, шток соединен с Г – образными прихватами с помощью качалки, трех пар сферических шайб и трех гаек. Направляющая втулка верхнего конца штока установлена в корпусе и надежно зафиксирована от поворота своим треугольным фланцем. Расположенная во втулке шпонка предохраняет шток от поворота относительно своей оси при его перемещении

Отжим детали производиться подачей масла в нижнюю полость цилиндра. Поршень вместе со штоком движется вверх. Три пальца, находящиеся во время зажима в прямолинейных участках пазов Г-образных прихватов, также перемещаются вверх, пока каждый из них не упрется в боковую сторону начинающегося винтового участка паза. Так как прихваты, как правило, располагаются на разных уровнях по высоте в зависимости от величины неплоскостности поверхности зажима заготовки, пальцы поочередно вступают в контакт с винтовыми участками пазов. Коснувшийся винтового паза палец воздействует на прихват, стремясь повернуть его относительно оси и одновременно сдвинуть в осевом направлении. Повороту прихвата препятствует специальныё выступ на фланце втулки, в который упирается его головка. Поэтому вначале прихваты перемещаются вверх в осевом направлении. Пройдя указанныё участок вверх, каждый из прихватов выйдет из соприкосновения с выступом. Одновременно качалка упрется в нижний торец корпуса и остановиться, воспрепятствовав дальнейшему движению вверх прихватов. Так как шток с пальцами будет продолжать движение вверх, пальцы, воздействуя на винтовые пазы прихватов, повернут их на 90 градусов каждый против направления движения часовой стрелки, если смотреть на прихваты сверху. При повернутых прихватах заготовка снимается с базовой поверхности устройства и на ее место устанавливается новая.

: '■■■

Зажим осуществляется при подаче масла ручным краном или золотником в верхнюю полость гидроцилиндра. Пальцы со штоком движутся вниз, воздействуя на винтовые пазы прихватов и поворачивают последние на 90 градусов в обратном направлении. Поворот продолжается до тех пор, пока прихваты не выйдут из соприкосновения с верхним торцом выступа втулки. В этот момент пальцы заканчивают движение по винтовому пазу прихвата и выходят на прямолинейный участок, а сферическое утолщение штока, в которое запрессованы пальцы упирается в качалку и увлекает за собой вниз прихваты, пока последние не соприкоснуться с зажимаемой деталью. Благодаря качалке обеспечивается равномерный зажим тремя прихватами.

Расчет приспособления

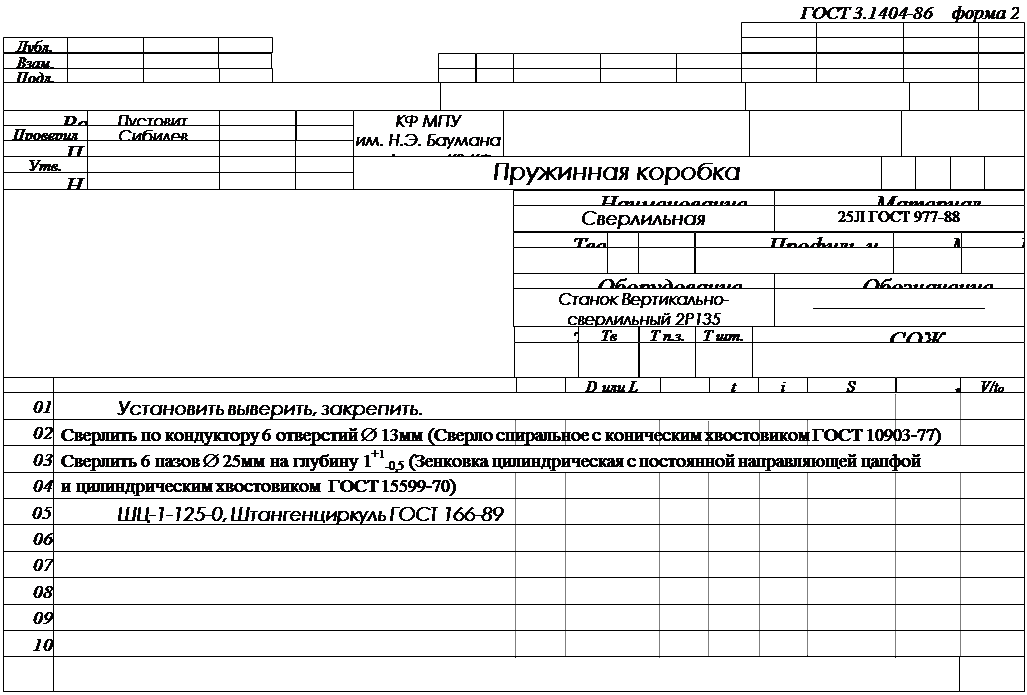

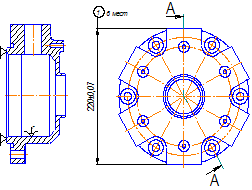

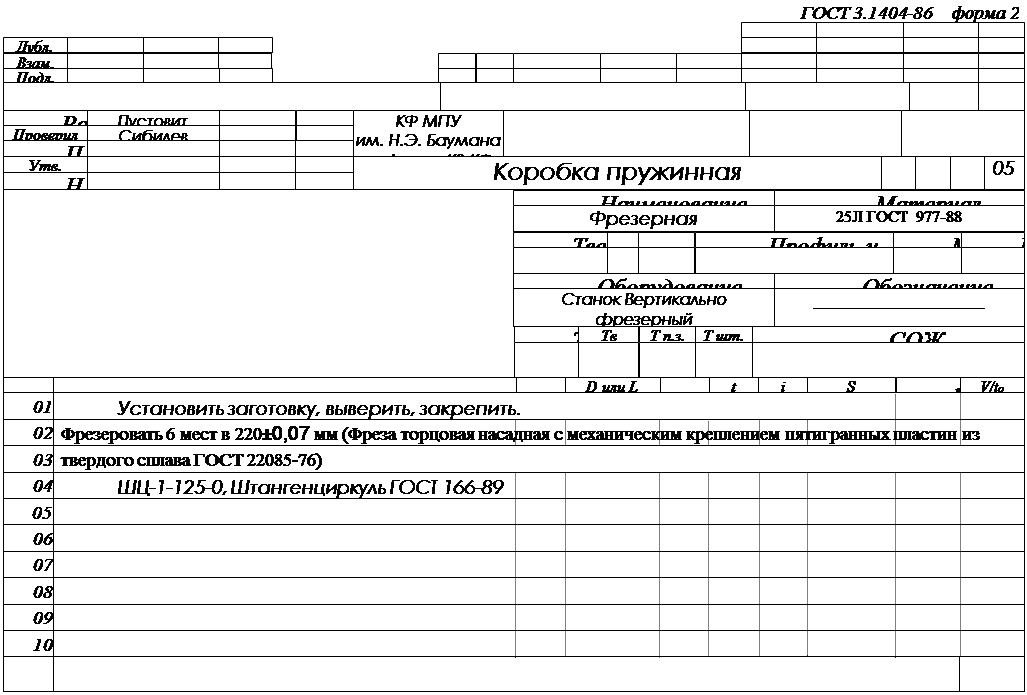

Операция – фрезерная

Dо.п.=220 мм – диаметр обрабатываемой поверхности

Dз=220 мм – диаметр заготовки

Lз=100 мм – длина заготовки

Pz=212 Н – сила резания

1. Определим коэффициент запаса для гидрозажима:

Кзап=КоК1К2К3К4К5К6=1,5×1×1,2×1,2×1×1×1=2,16 [ист. 2 стр.107]

Ко=1,5 – постоянный коэффициент запаса;

К1=1 – коэффициент, учитывающий состояние поверхности заготовки;

К2=1,2 - коэффициент, учитывающий увеличение силы резания при затуплении режущего инструмента;

К3=1,2 - коэффициент, учитывающий увеличение силы резания при обработке;

К4=1 - коэффициент, учитывающий постоянство силы зажима, развиваемой приводом приспособления;

К5=1 - коэффициент, учитывающий удобное расположение рукоятки для ручных зажимных устройств;

К6=1 - коэффициент, учитывающий при наличии моментов, стремящихся повернуть обрабатываемую деталь вокруг ее оси.

2. Необходимое усилие зажима на каждом прихвате:

Wп=Pz![]() Н

Н

Nп=3 – число прихватов;

fТ.П.=0,2 – коэффициент трения на рабочих поверхностях прихватов;

3. Действительная сила зажима рассчитана опытным путем и для данного исполнения составляет :

Wп=2340 Н.

Список литературы:

1. Справочник технолога-машиностроителя. т.1 под ред. А.Г.Косиловой и Р.К.Мещерякова. – М.:Машиностроение, 1985 г.

2. Курсовое проектирование по предмету «Технология машиностроения» Добрыднев И.С. – М.: Машиностроение, 1985 г.

3. Справочник технолога-машиностроителя. т.2 под ред. А.Г.Косиловой и Р.К.Мещерякова. – М.:Машиностроение, 1985 г.

4. Справочник инструментальщика. Под ред. И.А.Ординарцева. – Л.: Машиностроение. Ленигр. отд-ние, 1987 г.

5. Приспособления для металлорежущих станков. М.А.Ансеров – М.: Машиностроение, 1984 г.

6. Атлас металлорежущих инструментов.

Приложение 1

Технические характеристики станков

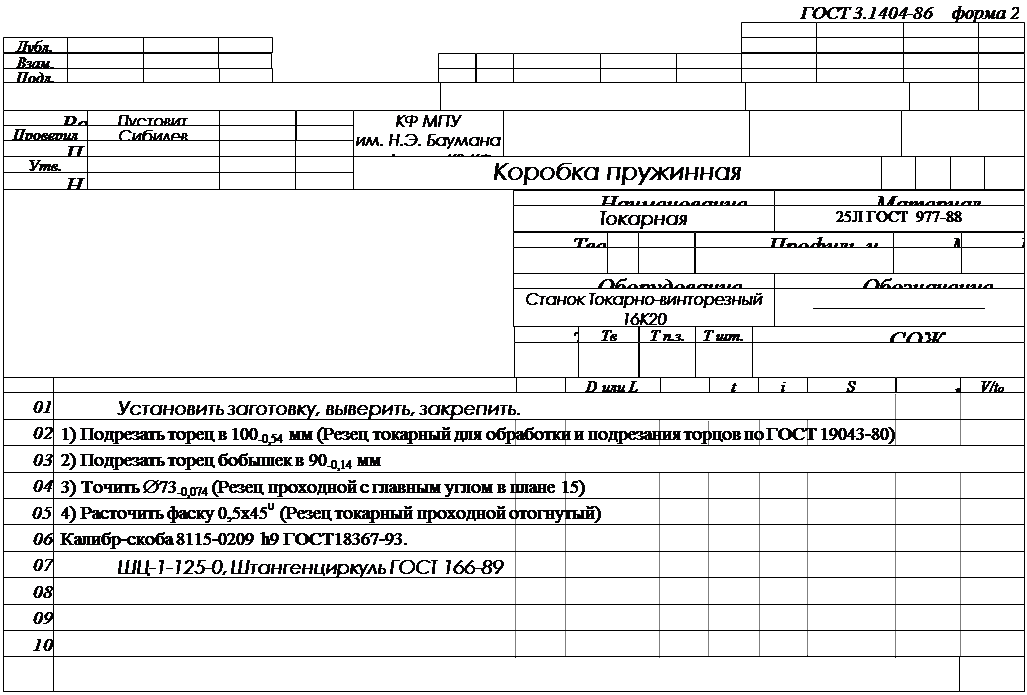

Станок токарно-винторезный 16К20

Наибольший диаметр обрабатываемой заготовки:

Над станиной 320

Над суппортом 180

Наибольший диаметр прутка, проходящего через

отверстие шпинделя 36

наибольшая длина обрабатываемой заготовки 750

Шаг нарезаемой резьбы:

Метрической 0,25- 0,56

Дюймовой, число ниток на дюйм 112-0,5

Модульной, модуль 0,25-56

Питчевой, питч 112-0,5

Частота вращения шпинделя, об/мин 20-2000

Число скоростей шпинделя 21

Наибольшее перемещение суппорта:

Продольное 700

Поперечное 210

Подача суппорта, мм/об (мм/мин):

Продольная 0,01-0,7

Поперечная 0,005-0,35

Число ступеней подач -

Скорости быстрого перемещения суппорта, мм/мин:

Продольного -

Поперечного -

Мощность электродвигателя главного привода, кВт 2,8; 4,6

Габаритные размеры (без ЧПУ):

Длина 2280

Ширина 1060

Высота 1485

Масса, кг 2100

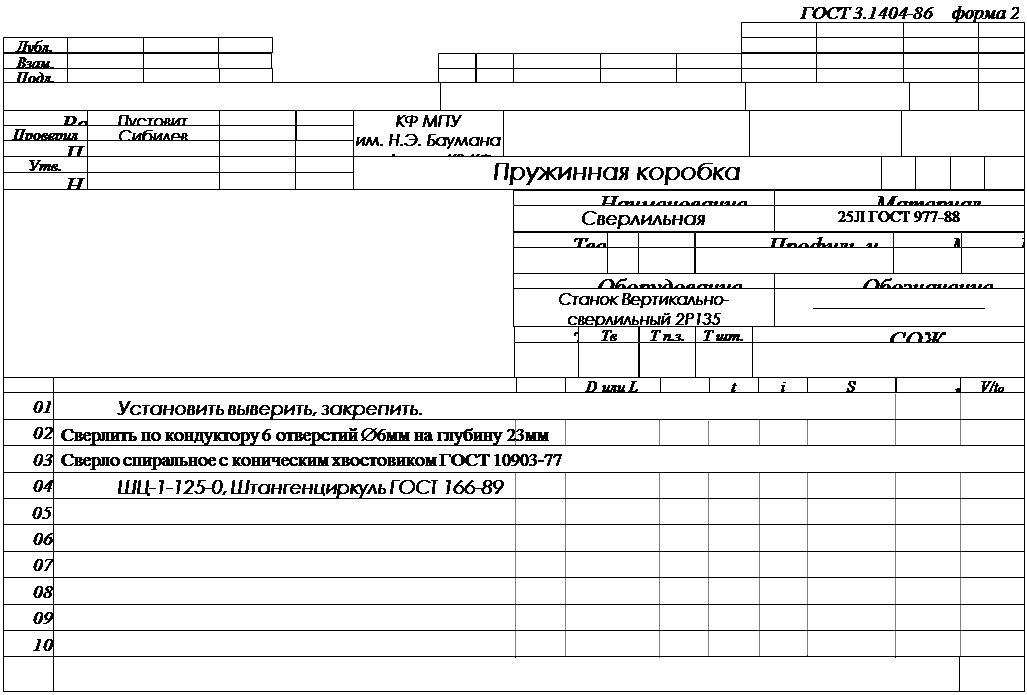

Станок Вертикально-сверлильный 2Р135

Наибольший условный диаметр сверления в стали 6

Рабочая поверхность стола 200х200

Наибольшее расстояние от торца шпинделя

до рабочей поверхности стола 250

Вылет шпинделя 125

Наибольший ход шпинделя -

Наибольшее вертикальное перемещение:

Револьверной головки 130

Стола -

Конус Морзе отверстие шпинделя 1

Число скоростей шпинделя 7

Частота вращения шпинделя, об/мин 1000-8000

Число подач шпинделя -

Подача шпинделя ручная

Мощность электродвигателя привода

главного движения, кВт 0,4

Габаритные размеры:

Длина 560

Ширина 405

Высота 625

Масса, кг 80

Станок Вертикально-фрезерный 6540

Размеры рабочей поверхности стола 160х630

Наибольшее перемещение стола:

Продольное 400

Поперечное 160

Вертикальное 320

Перемещение гильзы со шпинделем -

Наибольший угол поворота шпиндельной

головки, ° ±45

Внутренний конус шпинделя (конусность 7:24) -

Число скоростей шпинделя 12

Частота вращения шпинделя, об/мин 63-2800

Число подач стола 12

Подача стола, мм/мин:

Продольная и поперечная 11,2-500

Вертикальная -

Скорость быстрого перемещения стола, мм/мин:

Продольного и поперечного 3800

Вертикального -

Мощность электродвигателя привода главного

движения, кВт 2,2

Габаритные размеры:

Длина 1250

Ширина 1205

Высота 1630

Масса (без выносного оборудования), кг 830

Приложение 1

Похожие работы

... —к «массе». Качество отработки элементов вождения по трудным грунтам зависит от наличия и состояния цепей противоскольжения, трековых дорожек, матов и средств самовытаскивания 4. РАЗРАБОТКА КОНСТРУКЦИИ ДУБЛИРУЮЩЕГО УСТРОЙСТВА УПРАВЛЕНИЯ 4.1. ОПРЕДЕЛЕНИЕ РАСЧЕТНОЙ НАГРУЗКИ НА ВАЛ, ВОЗВРАТНЫЕ ПРУЖИНЫ И ПЕДАЛИ. Номинальное усилие на дополнительные педали тормоза и сцепления будет находиться в ...

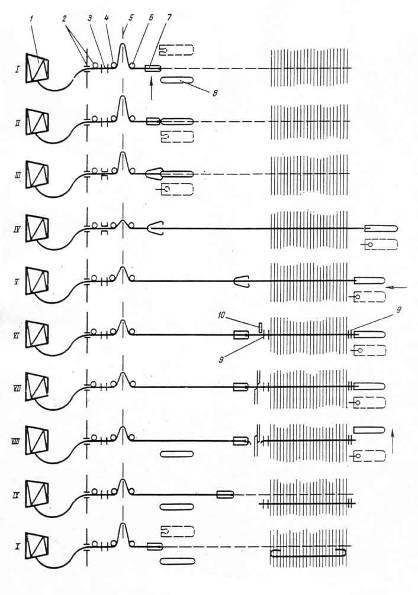

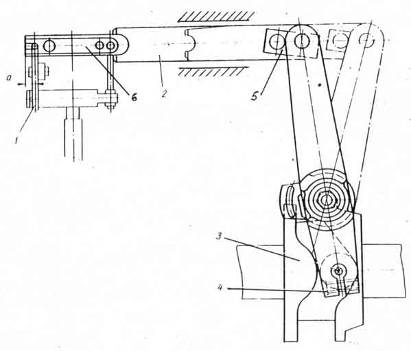

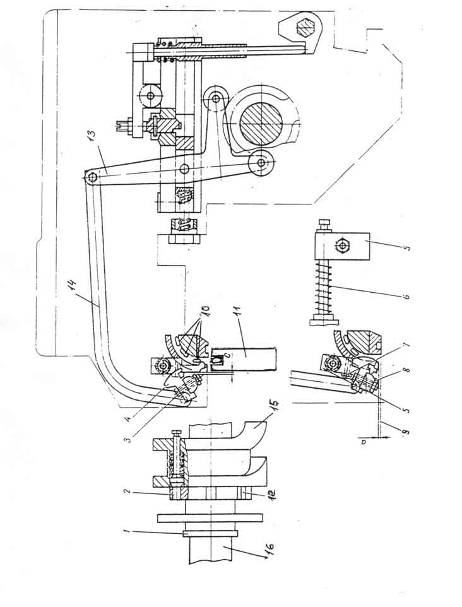

... в своих разработках большое внимание механизмам приемной коробки. Это подтверждает актуальность выбранной темы дипломного проекта по модернизации приемной коробки. Рис. 5а Рис. 5б Рис. 6 Рис. 8а Рис. 8б 1.6 ИССЛЕДОВАНИЕ МЕХАНИЗМА УКЛАДКИ ПРОКЛАДЧИКОВ НА ТРАНСПОРТЕР 1.6.1 КИНЕМАТИЧЕСКОЕ ИССЛЕДОВАНИЕ МЕХАНИЗМА Механизм предназначен для укладки прокладчиков, ...

... выпусков изделий изготовление их ведется путем непрерывного выполнения на рабочих местах одних и тех же постоянно повторяющихся операций. Определим тип производства при изготовлении детали "картер" массой 6 кг. При разработке новых технологических процессов, когда технологический маршрут механической обработки детали не определен, используют коэффициент серийности , (3.5.1) где tв - такт выпуска ...

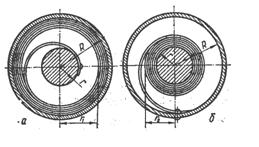

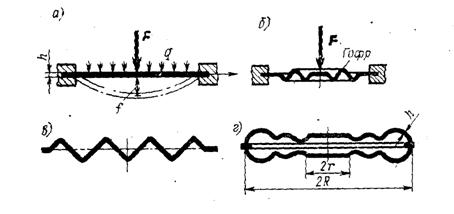

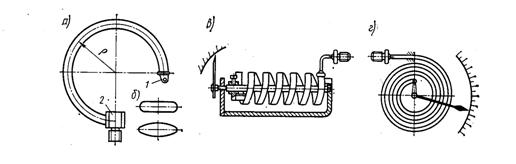

... . К материалам моментных пружин помимо высоких требований по упругим характеристикам предъявляют иногда требования по антимагнитности, антикоррозионности и электропроводности. Мембраны, сильфоны и трубчатые пружины Мембраной называют тонкую упругую, чаще всего круглую, плоскую или гофрированную пластину, закрепленную по краям. Она бывает металлической или неметаллической (рис. 4). ...

0 комментариев