Навигация

8. Расчет режимов резания

Режим резания является одним из главных факторов технического процесса механической обработки, определяющий нормы времени на операцию. В связи с этим необходимо в полной мере использовать режущие свойства инструмента и производственные возможности оборудования.

При назначении и расчете элементов режимов резания следует учитывать следующие факторы: материал и состояние заготовки; тип и размеры инструмента, материал его режущей части, тип и состояние оборудования.

Элементы режима резания, как правило, устанавливаются в следующем порядке:

- назначается глубина резания t;

- назначается подача режущего инструмента S;

- рассчитывается скорость резания V;

- рассчитывается сила резания Pz или крутящий момент на шпинделе станка Мкр;

- определяется мощность, расходуемая на резание N;

- выбирается металлорежущее оборудование.

Глубина резания t при черновой обработке назначается такой, чтобы был снят весь припуск за один проход или большая его часть. При чистовой обработке припуск снимается за два и более прохода. На каждом последующем проходе следует назначать меньшую глубину, чем на предшествующем, учитывая преобладания точности размеров и шероховатости обработанной поверхности.

Подача S при черновой обработке выбирается максимально возможной, исходя из жесткости и прочности системы СПИД, прочности твердосплавной режущей пластины и других ограничивающих факторов. При чистовом точении подача назначается в зависимости от требуемой степени точности и шероховатости обрабатываемой поверхности.

Скорость резания V рассчитывается по эмпирическим формулам, установленным для каждого вида обработки.

Сила резания раскладывается на составляющую тангенциальную Pz, радиальную Рy и осевую Рx силы резания. Главной составляющей силой, определяющей расходуемую на резание мощность и крутящий момент на шпинделе станка, является сила Рz которая рассчитывается по эмпирической зависимости.

Расчет режима резания при подрезке торцов.

Глубина резания t = 4 мм;

Принимаем подачу S = 1,2 мм/об; ([2] стр.266 табл.11)

Число проходов i=1;

Режущий инструмент: резец токарный для обработки и подрезания торцов с твердосплавными пластинами по ГОСТ 19043-80, опорные пластины ГОСТ 19073-80, стружколом по ГОСТ 19084-80 с главным углом в плане ![]() мм.

мм.

Скорость резания определяется по формуле:

V =![]() ,

,

где ![]() = 340 – коэффициент ([2] стр.269 табл.17);

= 340 – коэффициент ([2] стр.269 табл.17);

x = 0,15; y = 0,45; m = 0,2 – показатели степени ([2] стр.269 табл.17);

T = 60 мин – среднее значение стойкости при одноинструментной обработки ([2] стр.268);

![]() - обобщающий поправочный коэффициент, учитывающий фактические условия резания;

- обобщающий поправочный коэффициент, учитывающий фактические условия резания;

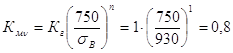

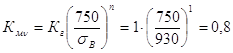

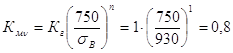

- коэффициент, учитывающий влияние физико-механических свойств обрабатываемого материала на скорость резания ([2] стр.261 табл.1), где

- коэффициент, учитывающий влияние физико-механических свойств обрабатываемого материала на скорость резания ([2] стр.261 табл.1), где ![]() =1 – коэффициент; n = 1 – показатель степени ([2] стр.262 табл.2);

=1 – коэффициент; n = 1 – показатель степени ([2] стр.262 табл.2);

![]() - поправочный коэффициент, учитывающий влияние состояния поверхности заготовки на скорость резания ([2] стр.263 табл.5);

- поправочный коэффициент, учитывающий влияние состояния поверхности заготовки на скорость резания ([2] стр.263 табл.5);

![]() - поправочный коэффициент, учитывающий влияние инструментального материала на скорость резания ([2] стр.263 табл.6);

- поправочный коэффициент, учитывающий влияние инструментального материала на скорость резания ([2] стр.263 табл.6);

![]()

V =![]() м/мин;

м/мин;

![]() об/мин;

об/мин;

Принимаем ![]() =400 об/мин;

=400 об/мин;

![]() м/с;

м/с;

Сила резания: ![]() ,

,

где Сp = 300 – коэффициент ([2] стр.273 табл.22);

x = 1,0; y = 0,75; n = - 0,15 – показатели степени ([2] стр.273 табл.22);

![]() - поправочный коэффициент, учитывающий фактические условия резания;

- поправочный коэффициент, учитывающий фактические условия резания;

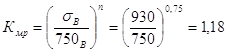

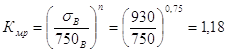

- поправочный коэффициент, учитывающий влияние качества обрабатываемого материала на силовые зависимости, где n = 0,75 – показатели степени ([2] стр.264 табл.9);

- поправочный коэффициент, учитывающий влияние качества обрабатываемого материала на силовые зависимости, где n = 0,75 – показатели степени ([2] стр.264 табл.9);

Кφр = 0,89 ; Кγp = 1,1; Кλр = 1, Кrp=1 - поправочный коэффициенты, учитывающий влияние геометрических параметров режущей части инструмента на составляющие силы резания

([2] стр.275 табл.23);

![]() ;

;

![]()

Мощность резания: ![]()

Выбираем станок: токарно-винторезный 16К20.

Расчет режима резания для обработки поверхности Æ159h14 мм.

Режущий инструмент: резец токарный для обработки и подрезания торцов с твердосплавными пластинами по ГОСТ 19043-80, опорные пластины ГОСТ 19073-80, стружколом по ГОСТ 19084-80 с главным углом в плане ![]() мм.

мм.

Глубина резания t = 2 мм;

Принимаем подачу S = 1,1 об/мин; ([2] стр.266 табл.11)

Число проходов i=1;

Режущий инструмент: резец проходной с главным углом в плане ![]() .

.

Скорость резания определяется по формуле:

V =![]() ,

,

где ![]() = 340 – коэффициент ([2] стр.269 табл.17);

= 340 – коэффициент ([2] стр.269 табл.17);

x = 0,15; y = 0,45; m = 0,2 – показатели степени ([2] стр.269 табл.17);

T = 60 мин – среднее значение стойкости при одноинструментной обработки ([2] стр.268);

![]() - обобщающий поправочный коэффициент, учитывающий фактические условия резания;

- обобщающий поправочный коэффициент, учитывающий фактические условия резания;

- коэффициент, учитывающий влияние физико-механических свойств обрабатываемого материала на скорость резания ([2] стр.261 табл.1), где

- коэффициент, учитывающий влияние физико-механических свойств обрабатываемого материала на скорость резания ([2] стр.261 табл.1), где ![]() =1 – коэффициент; n = 1 – показатель степени ([2] стр.262 табл.2);

=1 – коэффициент; n = 1 – показатель степени ([2] стр.262 табл.2);

![]() - поправочный коэффициент, учитывающий влияние состояния поверхности заготовки на скорость резания ([2] стр.263 табл.5);

- поправочный коэффициент, учитывающий влияние состояния поверхности заготовки на скорость резания ([2] стр.263 табл.5);

![]() - поправочный коэффициент, учитывающий влияние инструментального материала на скорость резания ([2] стр.263 табл.6);

- поправочный коэффициент, учитывающий влияние инструментального материала на скорость резания ([2] стр.263 табл.6);

![]()

V =![]() м/мин;

м/мин;

![]() об/мин;

об/мин;

Принимаем ![]() =400 об/мин;

=400 об/мин;

![]() м/с;

м/с;

Сила резания: ![]() ,

,

где Сp = 300 – коэффициент ([2] стр.273 табл.22);

x = 1,0; y = 0,75; n = - 0,15 – показатели степени ([2] стр.273 табл.22);

![]() - поправочный коэффициент, учитывающий фактические условия резания;

- поправочный коэффициент, учитывающий фактические условия резания;

- поправочный коэффициент, учитывающий влияние качества обрабатываемого материала на силовые зависимости, где n = 0,75 – показатели степени ([2] стр.264 табл.9);

- поправочный коэффициент, учитывающий влияние качества обрабатываемого материала на силовые зависимости, где n = 0,75 – показатели степени ([2] стр.264 табл.9);

Кφр = 0,94 ; Кγp = 1; Кλр = 1, Кrp=1 - поправочный коэффициенты, учитывающий влияние геометрических параметров режущей части инструмента на составляющие силы резания ([2] стр.275 табл.23);

![]() ;

;

![]()

Мощность резания: ![]()

Выбираем станок: токарно-винторезный 16К20.

Расчет режима резания для обработки поверхности Æ128Н14 мм :

Режущий инструмент: резец токарный расточной для обработки глухих отверстий.

Глубина резания t = 0,5 мм

Принимаем подачу s = 0,07 мм/об

Число проходов i = 1

V =![]() [ист.2, с.265]

[ист.2, с.265]

Где эмпирические коэффициенты: [ист.2, с.269]

![]() = 420

= 420

Sу = 0,070,2

tx = 0,50,15

Tm = 600,2 - стойкость инструмента

Kv =1,19

![]() м/мин=6,9 м/с

м/мин=6,9 м/с

![]() об/мин

об/мин

принимаем nф=830 об/мин, тогда

![]() м/мин=6,25 м/с

м/мин=6,25 м/с

силовые параметры:

![]() , 2 [2, с.271]

, 2 [2, с.271]

Где эмпирические коэффициенты: 2 [2, с.273]

Сp = 300

x = 1,0

y = 0,75

n = - 0,15

kp = 0,97

![]() = 10ּ300ּ0,51ּ0,070,75ּ375- 0,15ּ0,97= 82 (н)

= 10ּ300ּ0,51ּ0,070,75ּ375- 0,15ּ0,97= 82 (н)

мощность:

N = ![]() (кВт) [2, с.271]

(кВт) [2, с.271]

Выбираем токарно-винторезный станок 16К20.

Расчет режима резания для обработки сквозного отверстия Æ60Н14 мм :

Глубина резания t = 2 мм

Принимаем подачу s = 0,07 мм/об

Число проходов i = 1

Резец расточной для обработки сквозных отверстий, твердосплавные пластины Т15К6

V =![]() [2, с.265]

[2, с.265]

Где эмпирические коэффициенты: [2, с.269]

![]() = 420

= 420

Sу = 0,070,2

tx = 0,50,15

Tm = 600,2 - стойкость инструмента

Kv =1,19

![]() м/мин=6,9 м/с

м/мин=6,9 м/с

![]() об/мин

об/мин

принимаем nф=1700 об/мин, тогда

![]() м/мин=6,85 м/с

м/мин=6,85 м/с

силовые параметры:

![]() , [2, с.271]

, [2, с.271]

Где эмпирические коэффициенты: [2, с.273]

Сp = 300

x = 1,0

y = 0,75

n = - 0,15

kp = 0,97

![]() = 10ּ300ּ0,51ּ0,070,75ּ411- 0,15ּ0,97= 80 (н)

= 10ּ300ּ0,51ּ0,070,75ּ411- 0,15ּ0,97= 80 (н)

мощность:

N = ![]() (кВт) [2, с.271]

(кВт) [2, с.271]

Выбираем токарно-винторезный станок 16К20.

Расчет режимов резания при фрезеровании.

Глубина фрезерования t = 4 мм;

Принимаем подачу S![]() = 0,03 мм/зуб; ([2] стр. 284 табл.35)

= 0,03 мм/зуб; ([2] стр. 284 табл.35)

Режущий инструмент: Фреза торцевая концевая ГОСТ 22087-76.

Скорость резания определяется по формуле:

V =![]() ,

,

где ![]() = 332 – коэффициент ([2] стр.286 табл.39);

= 332 – коэффициент ([2] стр.286 табл.39);

q=0.2; x = 0,1; y = 0,4; и=0,2;p=0; m = 0,2 – показатели степени ([2] стр.286 табл.39);

T = 180 мин – среднее значение периода стойкости фрез ([2] стр.290 табл.40);

![]() - обобщающий поправочный коэффициент, учитывающий фактические условия резания;

- обобщающий поправочный коэффициент, учитывающий фактические условия резания;

- коэффициент, учитывающий влияние физико-механических свойств обрабатываемого материала на скорость резания ([2] стр.261 табл.1), где

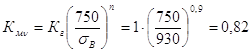

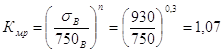

- коэффициент, учитывающий влияние физико-механических свойств обрабатываемого материала на скорость резания ([2] стр.261 табл.1), где ![]() =1 – коэффициент; n = 0,9 – показатель степени ([2] стр.262 табл.2);

=1 – коэффициент; n = 0,9 – показатель степени ([2] стр.262 табл.2);

![]() - поправочный коэффициент, учитывающий влияние состояния поверхности заготовки на скорость резания ([2] стр.263 табл.5);

- поправочный коэффициент, учитывающий влияние состояния поверхности заготовки на скорость резания ([2] стр.263 табл.5);

![]() - поправочный коэффициент, учитывающий влияние инструментального материала на скорость резания ([2] стр.263 табл.6);

- поправочный коэффициент, учитывающий влияние инструментального материала на скорость резания ([2] стр.263 табл.6);

![]()

V =![]()

![]() об/мин;

об/мин;

Принимаем ![]() =1000 об/мин;

=1000 об/мин;

![]() м/с;

м/с;

Сила резания при фрезеровании определяется:

P![]() =

=![]() ,

,

где z-число зубьев фрезы;

n- частота вращения фрезы;

Сp = 82,5 – коэффициент ([2] стр.291 табл.41);

x = 0,95; y = 0,8; и=1,1; q=1,1; w=0 – показатели степени ([2] стр.291 табл.41);

- поправочный коэффициент, учитывающий влияние качества обрабатываемого материала на силовые зависимости, где n = 0,3 – показатели степени ([2] стр.264 табл.9);

- поправочный коэффициент, учитывающий влияние качества обрабатываемого материала на силовые зависимости, где n = 0,3 – показатели степени ([2] стр.264 табл.9);

P![]() =

=![]()

Крутящий момент на шпинделе

![]()

Мощность резания (эффективная):

![]()

Расчет режима резания для сверления отверстия Æ6h14мм.

Глубина сверления t = 0,5

Подача S = 0,17 об/мин; ([2] стр.277 табл.25)

Инструмент: сверло спиральное с коническим хвостовиком ГОСТ 10903-77.

Скорость резания при сверлении:

![]() ,

,

где ![]() = 7 – коэффициент ([2] стр.278 табл.28);

= 7 – коэффициент ([2] стр.278 табл.28);

q = 0,4; y = 0,7; m = 0,2 – показатели степени ([2] стр.278 табл.28);

T = 15 мин – среднее значение периода стойкости ([2] стр.279 табл.30);

![]() - общий поправочный коэффициент, учитывающий фактические условия резания;

- общий поправочный коэффициент, учитывающий фактические условия резания;

- коэффициент, учитывающий влияние физико-механических свойств обрабатываемого материала на скорость резания ([2] стр.261 табл.1), где

- коэффициент, учитывающий влияние физико-механических свойств обрабатываемого материала на скорость резания ([2] стр.261 табл.1), где ![]() =1 – коэффициент; n = 1 – показатель степени ([2] стр.262 табл.2);

=1 – коэффициент; n = 1 – показатель степени ([2] стр.262 табл.2);

![]() - поправочный коэффициент, учитывающий влияние инструментального материала на скорость резания ([2] стр.263 табл.6);

- поправочный коэффициент, учитывающий влияние инструментального материала на скорость резания ([2] стр.263 табл.6);

![]() - коэффициент, учитывающий глубину сверления

- коэффициент, учитывающий глубину сверления

![]()

![]() м/мин

м/мин

![]() об/мин;

об/мин;

![]() =630 об/мин;

=630 об/мин;

![]()

Крутящий момент и осевая сила

![]() Нм;

Нм;

![]() Н;

Н;

Мощность: ![]()

Похожие работы

... —к «массе». Качество отработки элементов вождения по трудным грунтам зависит от наличия и состояния цепей противоскольжения, трековых дорожек, матов и средств самовытаскивания 4. РАЗРАБОТКА КОНСТРУКЦИИ ДУБЛИРУЮЩЕГО УСТРОЙСТВА УПРАВЛЕНИЯ 4.1. ОПРЕДЕЛЕНИЕ РАСЧЕТНОЙ НАГРУЗКИ НА ВАЛ, ВОЗВРАТНЫЕ ПРУЖИНЫ И ПЕДАЛИ. Номинальное усилие на дополнительные педали тормоза и сцепления будет находиться в ...

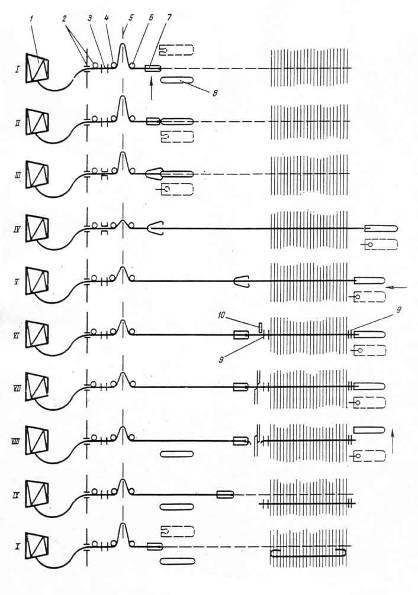

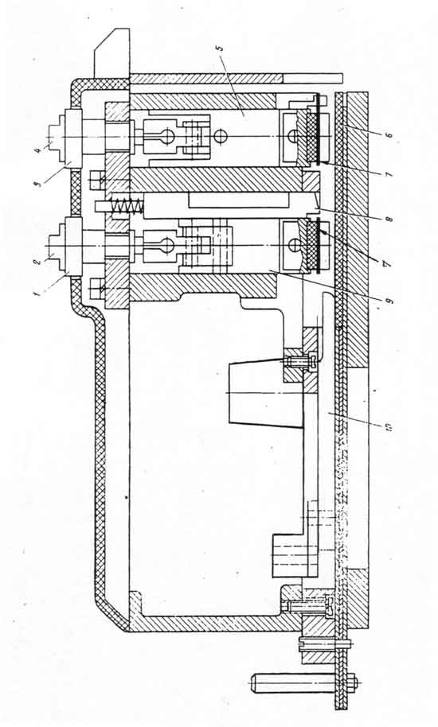

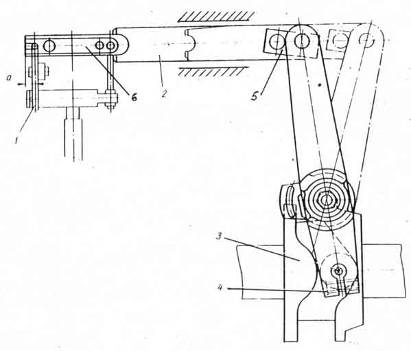

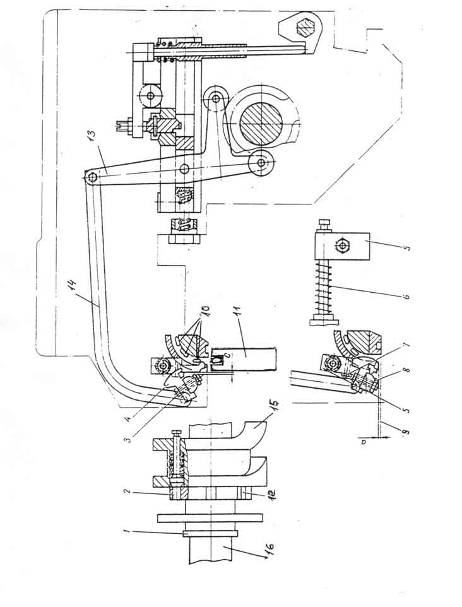

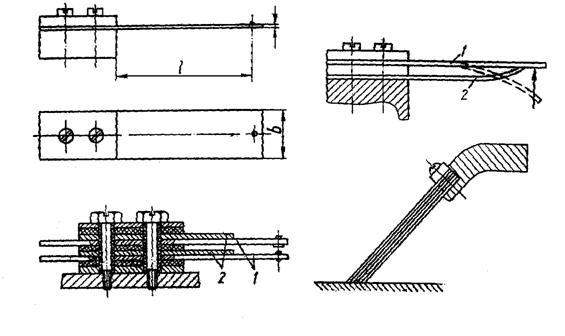

... в своих разработках большое внимание механизмам приемной коробки. Это подтверждает актуальность выбранной темы дипломного проекта по модернизации приемной коробки. Рис. 5а Рис. 5б Рис. 6 Рис. 8а Рис. 8б 1.6 ИССЛЕДОВАНИЕ МЕХАНИЗМА УКЛАДКИ ПРОКЛАДЧИКОВ НА ТРАНСПОРТЕР 1.6.1 КИНЕМАТИЧЕСКОЕ ИССЛЕДОВАНИЕ МЕХАНИЗМА Механизм предназначен для укладки прокладчиков, ...

... выпусков изделий изготовление их ведется путем непрерывного выполнения на рабочих местах одних и тех же постоянно повторяющихся операций. Определим тип производства при изготовлении детали "картер" массой 6 кг. При разработке новых технологических процессов, когда технологический маршрут механической обработки детали не определен, используют коэффициент серийности , (3.5.1) где tв - такт выпуска ...

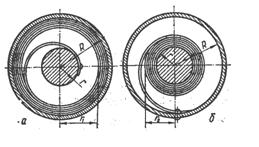

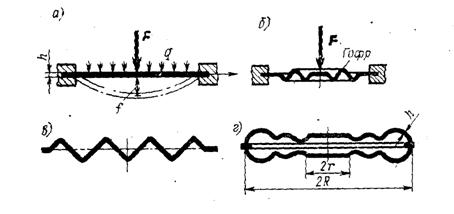

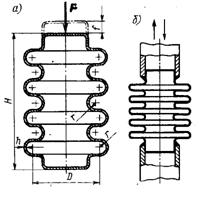

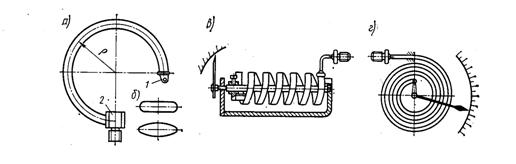

... . К материалам моментных пружин помимо высоких требований по упругим характеристикам предъявляют иногда требования по антимагнитности, антикоррозионности и электропроводности. Мембраны, сильфоны и трубчатые пружины Мембраной называют тонкую упругую, чаще всего круглую, плоскую или гофрированную пластину, закрепленную по краям. Она бывает металлической или неметаллической (рис. 4). ...

0 комментариев