Навигация

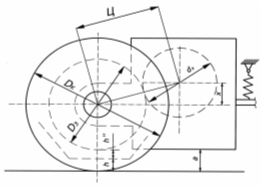

2.7 Тяговый редуктор

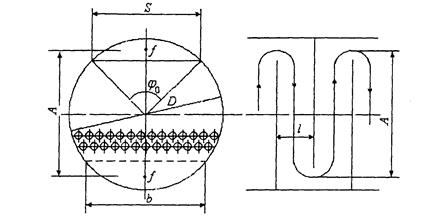

Предназначен для повышения вращающего момента, передаваемого тяговым электродвигателем на колёсную пару, и обеспечения заданной длительной и конструкционной скоростей движения тепловоза.

Основные параметры зубчатой передачи тягового редуктора

Число зубьев:

Шестерни 17

Колеса 75

Модуль, мм10

Угол исходного контура 200

Коэффициент коррекции:

Шестерни 0,505

Колеса 0,437

Длина общей нормали, мм:

шестерни 79,637

Диаметр окружности выступов, мм:

Шестерни 198,88

Колеса 777,5

Передаточное число 4,412

Межцентровое расстояние, мм 468,8

Для обеспечения надёжности и увеличения срока службы редуктора зубчатое зацепление выполнено с самоустанавливающемся зубчатым венцом упругого колеса.

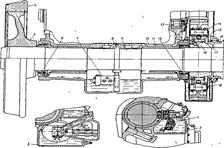

2.8. Ударно-тяговые устройства проектируемого тепловоза

Ударно-тяговые устройства предназначены для автоматического сцепления локомотива с другими единицами подвижного состава, передачи и смягчения действия продольных (растягивающих и сжимающих) усилий, развивающихся во время движения в поезде и на маневрах. Автосцепное устройство (рис 7.) тепловоза состоит из корпуса автосцепки с размещенным в нем механизмом сцепления, расцепного привода, ударно-центрирующего прибора, тягового хомута с упорной плитой и поглощающего аппарата, расположенного в хомуте между его задней стенкой и упорной плитой. Тяговый хомут с помощью клина соединен с хвостовиком автосцепки. От выпадения клин закреплен болтами к корпусу. Корпус автосцепки представляет собой стальную полую отливку, в головной части которой расположен автосцепной механизм. Головная часть автосцепки имеет упор, которым она упирается в стяжной ящик при перегрузки поглощающего аппарата. Расцепной привод служит для расцепления автосцепок и для установки механизма автосцепки во выключенное положение, состоит из двухплечего рычага 6, установленного на буферном брусе тепловоза и удерживаемого специальным кронштейном, и цепи 5, соединяющим рычаг с балансиром 4 валика подъёмника. На маневровых тепловозах и локомотивах предназначенных для работы “в одно лицо” (обслуживание одним машинистом) привод оборудуется пневмоцилиндром с дистанционным управлением из кабины машиниста. Поглощающий аппарат пружинно-фрикционного типа (рис. 8) предназначен для рассеивания энергии ударов, передаваемых автосцепкой. Все части автосцепки стянуты болтом 7. максимальное сжатие поглощающего аппарата 76 мм.

Рис 7. Автосцепное устройство

1- корпус автосцепки; 2 – замкодержатель; 3 – замок; 4 – балансир валика подъемника; 5 – цепь; 6 – рычаг расцепной; 7 – балочка; 8 – подвеска; 9 – ударная розетка; 10 – тяговый хомут; 11 – клин; 12 – болт; а- упор; б – малый зуб, в – большой зуб, г – ушко хомута.

Рис 8. Поглощающий аппарат

1 – корпус; 2 – клинья; 3,4 – пружины; 5 – нажимная шайба; 6 – нажимной корпус; 7 – болты.

Автосцепное устройство является одним из важных узлов локомотива обеспечивающих непрерывность перевозочных процессов и безопасность движения. Приемке локомотива машинист обязан уделять внимание на техническое состояние устройства:

1) проверка работы центрирующего устройства.

2) Проверить ход замка (7-18 мм)

3) Проверить состояние цепочки, большого и малого зубьев.

При ремонте все замеры автосцепки производят шаблоном 940Р, им выполняется 9 замеров на принципе проходных и не проходных калибров.

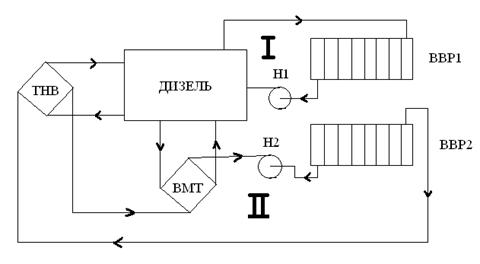

2.9 Выбор тягового двигателя и его описание

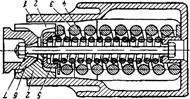

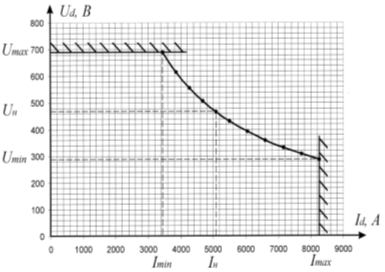

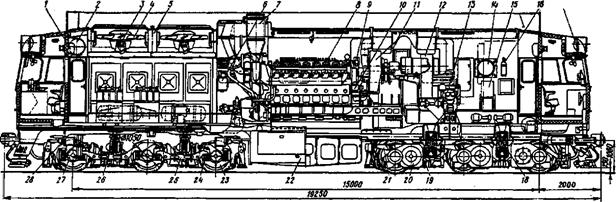

Тяговый электродвигатель (рис. 9) предназначен для привода колесных пар тепловоза через одноступенчатый прямозубый редуктор. Как правило, в качестве тяговых электродвигателей используют электрические машины постоянного тока с последовательным возбуждением, нашедшие признание в локомотивостроении благодаря характеристикам, обеспечивающим автоматическое регулирование вращающего момента от частоты вращения и наиболее близко соответствующим требуемым тяговым параметрам локомотива. На тепловозе 2ТЭ116 установлено шесть тяговых электродвигателей, по одному на каждую ось.

Рис. 9. Тяговый электродвигатель ЭД-118А

1,21- трубки для добавления смазки а подшипники якоря; 2, 17 - крышки подшипника; 3,19-подшипники роликовые; 4 -упорное кольцо; 6,16- малый и большой подшипниковые щиты; 7 -коллектор; 8 - щеткодержатель; 9 - якорь; 10- обмотка якоря; 11, 15- стеклобандажи; 12 - сердечник якоря; 13, 14 - добавочный и главный полюсы; 18- лабиринтное уплотнение; 20 - свободный конец вала; 22- вкладыши моторно-осевого подшипника; 23 - корпус моторно осевого подшипника; 24 -механизм смазывающего фитиля моторно-осевого подшипника; 25 - остов.

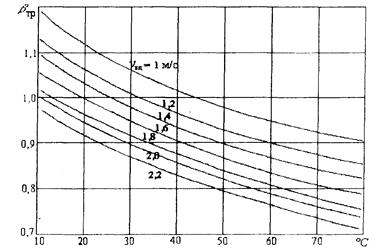

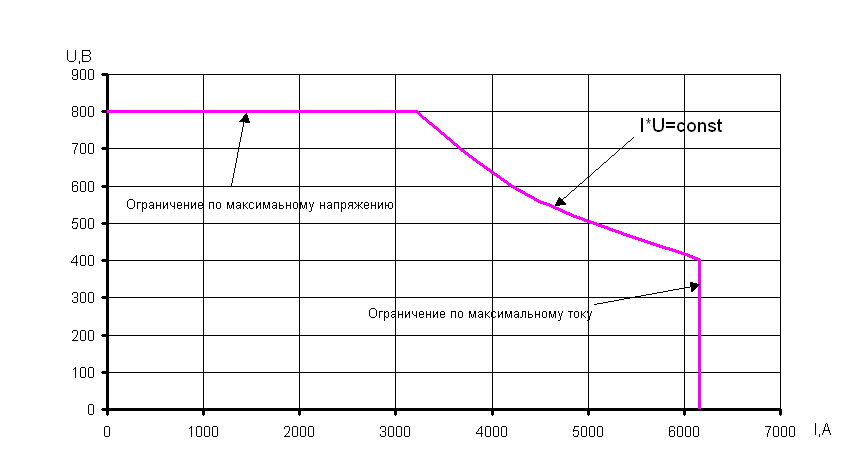

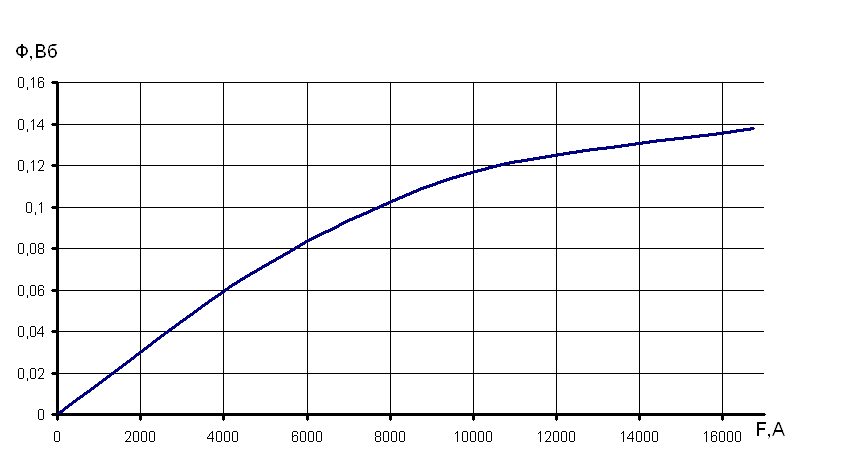

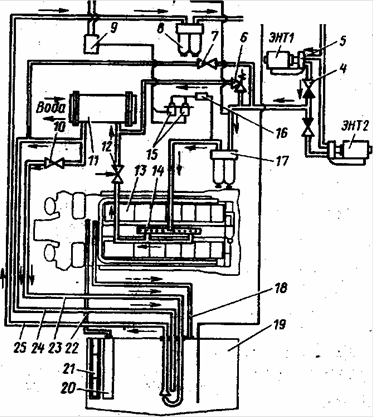

Две ступени возбуждения и гиперболическая зависимость напряжения от тока на зажимах тягового генератора обеспечивают изменение частоты вращения тягового электродвигателя в широком диапазоне. На тепловозе М62 применяется тяговый электродвигатель ЭД-118А, который в дальнейшем заменяется тяговым электродвигателем ЭД-125Б. Оба электродвигателя представляют собой четырехполюсную электрическую машину постоянного тока с последовательным возбуждением, одним свободным конусным концом вала, принудительной вентиляцией, обеспечивающей работу в пределах рабочих характеристик при окружающей температуре от +40 до - 50 °С. Якорь представляет собой вращающуюся часть электродвигателя и сконструирован с учетом воздействия на его узлы в эксплуатации высоких температур и значительных вибрационных и механических нагрузок. Якорь устанавливают в остове на подшипниках качения 8092417К1М со стороны коллектора и 8032330К2М (ЭД-118А) или 8032332Л1М (ЭД-125Б) со стороны привода, которые запрессовывают в подшипниковые щиты. Тяговый электродвигатель ЭД-118А имеет польстерную систему смазки моторно-осевого подшипника, ЭД-125Б — принудительную циркуляционную систему смазки моторно-осевых подшипников.

2.10.Колесная пара

Колесная пара предназначена:

1) Для передачи веса локомотива на ж.д. путь

2) Для направления движения локомотива по ж.д. колее.

3) Для образования силы тяги.

4) Для образования тормозных сил.

Колесная пара - наиболее важный узел ходовой части железнодорожного подвижного состава, обеспечивающий его взаимодействие с рельсовым путём. Колёса передают на рельсы статические и динамические нагрузки. Колёса локомотивов во взаимодействии с рельсами реализуют продольные, горизонтальные силы. Кроме того, направляя движение подвижного состава в рельсовой колее, колёса передают горизонтальные силы. С этим связана важная особенность ходовых частей железнодорожного подвижного состава, отличающая его от других видов наземного транспорта: колеса жестко связаны с осью в один вращающийся узел, называемый колесной парой. Локомотивные колесные пары в отличие от вагонных имеют устройства для тягового привода. Их оси по существу являются валами, передающими на колеса вращающий момент. На ось момент передаётся обычно через ступенчатую передачу. При цилиндрических зубчатых колесах колесная пара может иметь симметричный двухсторонний привод. Такую конструкцию имеют колесные пары ряда электровозов. На тепловозах из-за трудности размещения тяговых электродвигателей соответствующей мощностью применяются несимметричный односторонний привод. На тепловозах с гидропередачей и карданным приводом ведущих колесных пар зубчатое колесо укреплено ближе к середине оси. Колесные пары направляют движение локомотива по рельсовой колее, передают его вес на рельсы и, опираясь на них, участвуют в реализации силы тяги, создаваемой двигателем тепловозов, а так же тормозной силы. Колесные пары тепловозов вращаются в подшипниках букс, который связаны с рамой тележки.

Для уменьшения динамического воздействия тепловоза на путь и смягчения обратного действия - ударов на неровностях пути на оборудование тепловоза и локомотивную бригаду- рама опирается на буксы через упругие звенья, образующие так называемое рессорное подвешивание. Для облегчения прохождения тепловозами кривых участков пути их колесные пары объединяются в две тележки, которые могут поворачиваться относительно оси локомотива на некоторый угол. Этот угол невелик и не превышает для магистральных тепловозов 3-3,5 градуса (при минимальном радиусе кривых 125 м) и для маневровых и промышленных тепловозов-4-7 градусов (при минимальном радиусе от 80 до 40 м). База тележки в 2-3 раза меньше базы тепловоза (за которую в данном случае принимается расстояние между осями поворота тележек), поэтому в трехосных тележках необходимый разбег средней оси не превышает 14-15 мм. Современные магистральные тепловозы имеют тележечные экипажи.

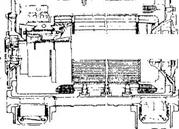

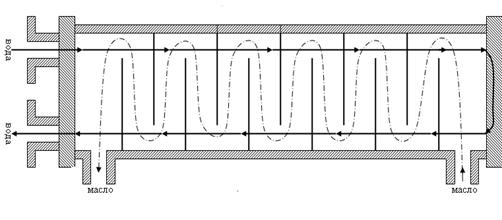

Колесные пары тепловоза (рис. 10) воспринимают и передают на рельсы массу кузова и тележек со всем оборудованием, а также собственную массу с деталями, смонтированными непосредственно на колесных парах. Колесная пара является одним из ответственных узлов ходовой экипажной части, от состояния которой зависит безопасность движения поездов. Унифицированная колесная пара имеет ось, изготовляемую из осевой стали. На оси имеются: буксовые шейки для установки подшипников букс; предподступичкые части; подступичные части, на которые напрессовывают колесные центры и зубчатое колесо; шейки моторно-осевых подшипников; среднюю часть. Все переходы с одного диаметра оси на другой во избежание концентрации напряжений выполняют плавными переходными галтелями радиусом 20-60 мм.

Рис.10. Колёсная пара

1- фитильная набивка или польстер, 2- верхняя смазочная камера, 3- нижняя масляная камера, 4-бандаж; 5-колесный центр; б, 12, 16-лабиринтные кольца, 7- шестеренный масляный насос, 8-зубчатый венец; 9- ось; 10- вкладыши моторно-осевого подшипника; 1 1- тяговый электродвигатель; 13-зубчатый венец; 14-эластичный элемент; 15-боковой фланец; 17-ролик; 18-ступица; 19-упорный элемент.

Колесные центры унифицированной колесной пары изготовлены из стальной отливки и состоят из ступицы, обода и диска. Зубчатое колесо тягового привода насаживают на ось в нагретом состоянии до температуры ступицы не более 443 К (1 70° С) с натягом 0,16—0,22мм. Для предупреждения коррозии посадочных поверхностей их покрывают лаком марки ВД4-3 или ГЭН-150. Оси колесных пар под тяговые электродвигатели ЭД-118Б, ЭД-125Б с циркуляционной системой смазки осевого подшипника в средней части имеют утолщение для крепления венца зубчатого колеса привода насоса смазки. Шейки оси под осевые подшипники двигателей выполнены диаметром 210 мм вместо 215 мм для ЭД-118А. На выходах шеек напрессовывают лабиринтные кольца уплотнения циркуляционной системы смазки.

Похожие работы

... 5000 кг (для ТЭП60). Запас масла в системе дизеля составляет 1580 кг, воды – 1060 кг, песка – 600 кг. Раздел 5. ВЫБОР КОНСТРУКЦИИ ЭКИПАЖНОЙ ЧАСТИ. ОПРЕДЕЛЕНИЕ ПАРАМЕТРОВ РЕССОРНОГО ПОДВЕШИВАНИЯ И ЕГО УПРУГИХ ЭЛЕМЕНТОВ Экипаж тепловоза. В конструкциях магистральных локомотивов обычно используют кузова вагонного типа. Кузов изготовлен с несущей рамой. Основой кузова является каркас ...

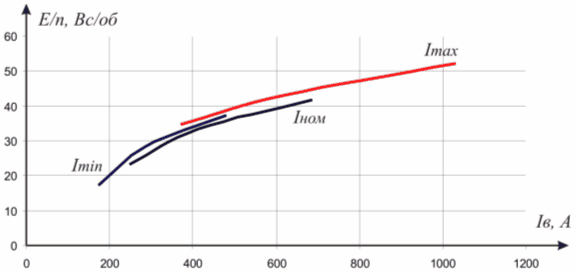

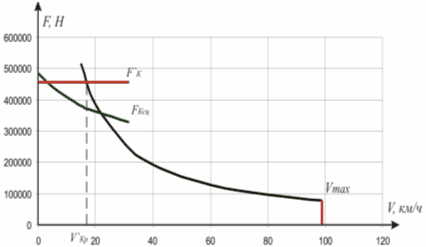

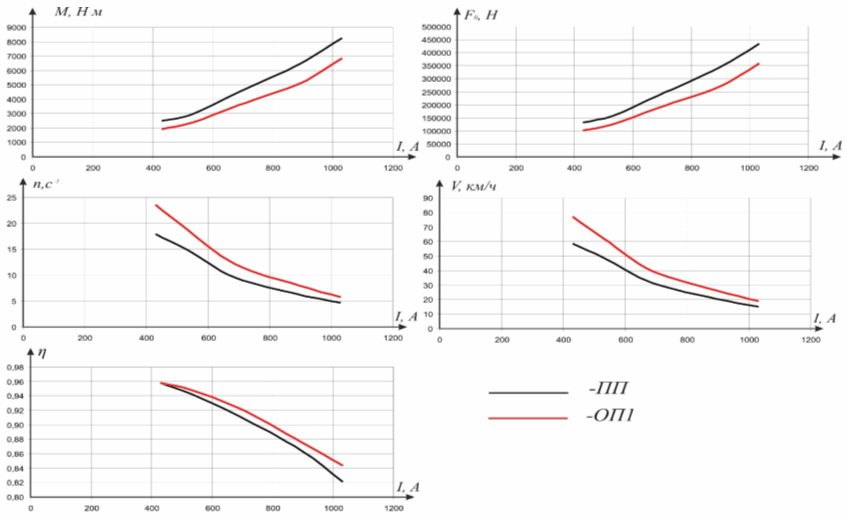

... топлива. GЧ = 0,204 ∙ 2800 = 571,2 кг/ч , В IВ= α ∙ IТЭД, А , с-1 , км/ч – мощность ТЭД по электрическим переменным проектируемой ЭПМ, кВт; = 159,7 – крутящий момент на валу ТЭД , Н·м; – касательная сила тяги тепловоза, Н Расчеты сводим в таблицу 4. По данным таблицы 4 строятся электромеханические (, , ) и электротяговые (, , ) характеристики ТЭД ...

... 5,75, а Z = 100 и z = 17. Централь передачи определяется по следующей формуле: (27) Подставляя численные значения, получаем: 1.7 Определение габаритных размеров Длина тягового электродвигателя ограничивается расстоянием между внутренними гранями колесных пар, которое для железных дорог равно 1,44 м. Однако здесь же ...

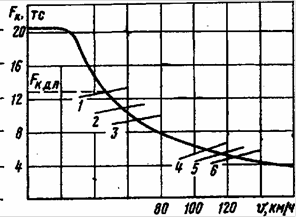

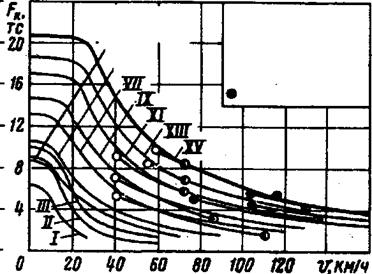

... : 1 - кривая сопротивления движению на подъеме (i=9‰ при массе состава Q=1000 т; 2 - i=9‰, Q= 800 т; 3 - i=9‰, Q=650 т; 4 - i=0‰ Q=1000 т; 5 - i=0‰, Q= 800 т; 6 - i=0%0, Q=650 т Тяговые характеристики тепловоза ТЭП60 на различных позициях контроллера машиниста представлены На рис.7. Наличие у тяговой характеристики трёх участков определяется работой тяговых электродвигателей на полном поле ...

0 комментариев