Навигация

Теоретичні основи проектування та розрахункові параметри потокових ліній по ремонту вагонів

3. Теоретичні основи проектування та розрахункові параметри потокових ліній по ремонту вагонів

3.1 Загальна характеристика потокового методу ремонту вагонів

Потоковим методом називається такий метод, при якому виробничий процес обробки деталей або збирання виробу розділяється на рівні по тривалості операції, що виконуються на спеціалізованих робочих місцях (позиціях).

Позиції розташовуються в послідовності технологічного процесу, при цьому з кожної попередньої позиції на послідуючу без затримок і, як правило, за допомогою спеціальних транспортних засобів.

Поступальний та планомірний рух вагонів при поточному методі забезпечується додержанням рівності або пропорційності робочих місць та відповідності цієї продуктивності встановленому ритму, що забезпечує рівномірний (ритмічний) випуск вагонів з ремонту через однакові проміжки часу.

Серед найважливіших організаційних особливостей поточного методу слід перш за все відмітити його спеціалізацію, скорочення номенклатури і збільшення випуску вагонів з ремонту.

Цей метод характеризується наступними ознаками:

- розподілом технологічного процесу ремонтую чого об’єкту на рівні або кратні за трудомісткістю і тривалістю операції;

- закріпленням операцій за окремими робочими місцями і працівниками потокових ліній;

- передачею об’єктів, що ремонтуються, з одного робочого місця на інше з мінімальними перервами;

- використанням спеціальних транспортних засобів конвеєрного типу.

Потокове виробництво втілює в собі наступні основні принципи:

- диференціації;

- спеціалізації;

- прямоточності;

- паралельності;

- пропорційності;

- ритмічності.

3.2 Класифікація потокових ліній

Основною ланкою потокового виробництва є потокова лінія, що являє собою сукупність спеціалізованих робочих місць, які розташовані по ходу технологічного процесу і виконують певну його частину.

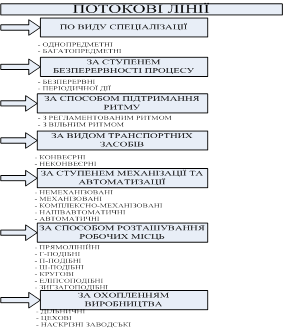

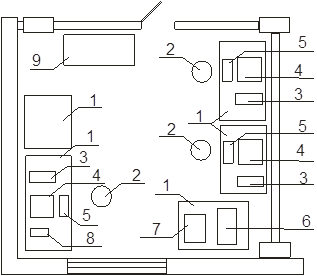

Класифікація поточних ліній заснована на характерних ознаках, що мають істотний вплив на їх продуктивність і організаційно-технічну особливість, а також відображаючих не тільки загальну сутність явищ, але і характерні особливості вагоноремонтного виробництва. (рисунок 3.1).

Рисунок 3.1 – Схема класифікації потокових ліній

3.3 Розрахунок основних параметрів потокової лінії

Параметрами потокової лінії називаються показники, що характеризують організаційно-технічний режим роботи лінії в часі і просторі.

Вихідним параметром при проектуванні потокової лінії у вагоноремонтному цеху є такт потокової лінії (rпл) – інтервал часу, через який періодично здійснюється постановка вагона, що ремонтується на технологічну позицію.

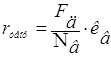

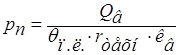

Теоретичний такт потокової лінії ![]() , год,

, год,

,(3.1)

,(3.1)

де Nв – запланована програма ремонту вагонів, ваг;

кв – кількість вагонів на одній технологічній позиції, кв=2 ваг.

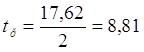

![]() год/ваг.

год/ваг.

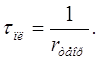

Технологічний такт ![]() , год,

, год,

![]() , (3.2)

, (3.2)

де tр - тривалість робочого ходу конвеєра, год.

Крок конвеєра ![]() , м,

, м,

![]() ,(3.3)

,(3.3)

де ![]() – довжина вагону, що знаходиться на потоковій лінії,

– довжина вагону, що знаходиться на потоковій лінії, ![]() =14,62 м;

=14,62 м;

![]() – середня відстань між технологічними позиціями,

– середня відстань між технологічними позиціями, ![]() = 3 м;

= 3 м;

![]() м.

м.

Тривалість робочого ходу конвеєра ![]() , год,

, год,

,(3.4)

,(3.4)

де Vк - швидкість руху вагона, Vк =2 м/хв.

хв.=0,15 год.

хв.=0,15 год.

![]() год/ваг.

год/ваг.

Темп потокової лінії ![]() , ваг/год,

, ваг/год,

(3.5)

(3.5)

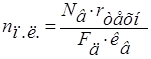

Щільність робіт ![]() ,роб.,

,роб.,

,(3.6)

,(3.6)

де ![]() - трудомісткість робіт,

- трудомісткість робіт, ![]() =5 чол.-год;

=5 чол.-год;

![]() - кількість технологічних позицій потокової лінії,

- кількість технологічних позицій потокової лінії, ![]() = 2 позиції

= 2 позиції

![]() роб.

роб.

Необхідна кількість потокових ліній ![]() , п.л..,

, п.л..,

. (3.7)

. (3.7)

![]() п.л.

п.л.

Приймаємо кількість потокових ліній ![]() .

.

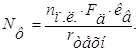

Фактична програма ремонту вагонів з урахуванням отриманих параметрів потоку, ![]() , ваг.,

, ваг.,

(3.8)

(3.8)

![]() ваг.

ваг.

Фронтом роботи цеху або дільниці називають певний простір, на якому містяться об¢єкти ремонту, обладнання, запас вузлів та деталей і т.і.

У вагоноремонтному виробництві фронт роботи вимірюється в одиницях вагонів (вузлів), що ремонтуються одночасно. Слід розрізняти загальний фронт роботи підприємства (цеху, дільниці або відділення) і фронт роботи потокової лінії.

Фронт роботи потокової лінії ![]() ,

,

![]() . (3.9)

. (3.9)

![]()

Фронт роботи цеху ![]() ,

,

![]() . (3.10)

. (3.10)

![]()

Маючи на увазі, що впровадження потокового методу навіть на вже існуючому підприємстві потребує проведення реконструкції виробництва виникає необхідність розрахунку просторових параметрів цехів та дільниць.

Довжина потокової лінії ![]() , м,

, м,

![]() (3.11)

(3.11)

де ![]() – довжина ремонтної позиції, м.

– довжина ремонтної позиції, м.

Довжина ремонтної позиції ![]() , м,

, м,

![]() .(3.12)

.(3.12)

![]() м.

м.

![]() м.

м.

Довжина цеху (дільниці), де встановлюється потокова лінія, ![]() , м,

, м,

![]() , (3.13)

, (3.13)

де ![]() – відстань від торцевої стінки до осі зчеплення крайнього вагона,

– відстань від торцевої стінки до осі зчеплення крайнього вагона, ![]() = 3 м;

= 3 м;

![]() – довжина дільниць для розміщення візків, що викочуються (підкочуються),

– довжина дільниць для розміщення візків, що викочуються (підкочуються),

![]() = 6 м;

= 6 м;

qв – кількість позицій, де відбувається викочування (підкочування) візків, qв = 0.

![]() м.

м.

Приймаємо ![]() =78 м.

=78 м.

Ширину цеху (дільниці) визначають за формулою:

![]() ,(3.14)

,(3.14)

де ![]() – відстань між осями двох суміжних колій,

– відстань між осями двох суміжних колій, ![]() =7м,

=7м,

![]() – відстань від осі колії до крайньої поздовжньої стінки,

– відстань від осі колії до крайньої поздовжньої стінки, ![]() =5м.

=5м.

![]() м.

м.

Приймаємо ![]() =12 м.

=12 м.

Основна площа цеху ![]() , м2,

, м2,

![]() .(3.15)

.(3.15)

![]() м2.

м2.

Допоміжна площа цеху ![]() , м2,

, м2,

![]() , (3.16)

, (3.16)

де ![]() – коефіцієнт, який враховує норму допоміжної площі,

– коефіцієнт, який враховує норму допоміжної площі,![]() = 0,1.

= 0,1.

![]() м2.

м2.

Загальна площа цеху ![]() , м2,

, м2,

![]() . (3.17)

. (3.17)

![]() м2.

м2.

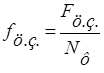

Питома вага загальної площі цеху на один відремонтований вагон ![]() , м2/ваг,

, м2/ваг,

. (3.18)

. (3.18)

![]() м2/ваг.

м2/ваг.

Похожие работы

... цеха. Результати всіх цих розрахунків приведені у таблиці 4.1. Таблиця 4.1 – Основні техніко - економічні показники вагоноскладального цеха Найменування показників Одиниці виміру Значення показників Фактична програма ремонту вагонів 5567 Число поточно - конвеєрних ліній 3 Фронт роботи поточно - конвеєрної лінії 6 Фронт роботи цеху 18 Виробнича площа цеху ...

... фотонасвітлювачі. 4. Офсетна попередньо чутлива пластина Для виготовлення друкарських офсетних форм позитивного копіювання. Схема технологічного процесу виготовлення офсетних друкарських форм для друкування журнальної продукції Ознайомлення з оригіналом і бажаннями замовника Складання тексту Сканування і обробка чорно-білих ілюстрацій Верстка журнальних сторінок ...

... спостереження проведення кожного з них складається з наступних етапів: підготовка до спостереження; його проведення; обробка даних; аналіз результатів і підготовка пропозицій по вдосконаленню організації праці. При проведенні хронометражних спостережень слід враховувати ту обставину, що норми і нормативи розраховуються виходячи з передових прийомів і методів праці, але норма повинна передбачати ...

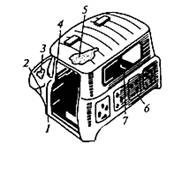

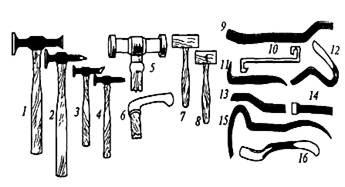

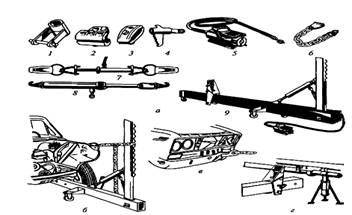

... іля: 1 - розривання зварних швів; 2 - розриви; 3 - вм’ятини і випуклість; 4 - згин і перекіс стійок; 5 - пробоїни; 6 - корозія; 7 - тріщини. Технологічний процес ремонту кузовів і кабін Технологічний процес ремонту кузовів і кабін разом включає розборку, повне чи часткове зняття старої фарби, дефектацію, ремонт складових частин чи його заміну, складання, фарбування, контроль якості. ...

0 комментариев