Навигация

Планування цеху та вибір необхідної кількості обладнання

6. Планування цеху та вибір необхідної кількості обладнання

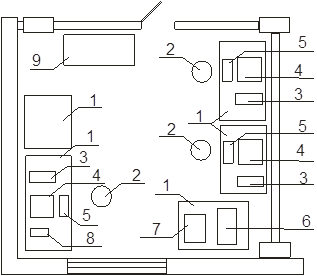

Призначення компоновочного плану – взаємна прив’язка розташування цехів і відділень в будівлі, вибір оптимального виробничого процесу, аналіз направлення потоку вантажів і переміщення людей по будівлі, а також визначення найкращого розміщення допоміжних та побутових приміщень.

Розташування виробничих дільниць, поточних ліній і робочих місць повинно відповідати послідовності проходження вагона по стадіям ремонтного процесу, для того щоб отримати найкоротші шляхи руху вагонів, деталей, вузлів і матеріалів і загальний напрямок вантажопотоків.

При компоновці враховано розрахункові лінійні розміри цеху і поточної лінії, величину вантажопотоків і діючі норми проектування, а також прийнятий метод і схему організації виробничих процесів ремонту вагонів.

Обладнання поділяється на технологічне, допоміжне, підйомно-транспортне і енергетичне. Потреба в обладнанні для вагоноремонтного цеху визначається згідно вибраному технологічному процесу по витратним агрегато-годинам або верстато-годинам на один вагон.

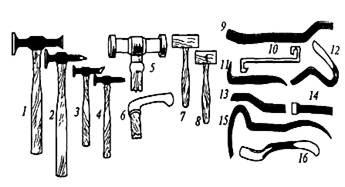

До технологічного обладнання відносяться метало ріжучі верстати, преси, мийні машини, спеціальні стенди і установки, на яких виконуються всі технологічні операції.

Допоміжне обладнання – це обладнання, на якому виконуються допоміжні операції, наприклад, заточування інструменту, ремонт оснастки і технологічного обладнання.

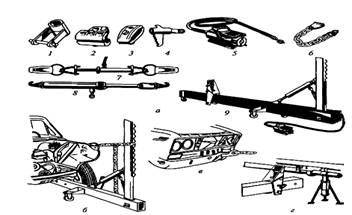

Підйомно-транспортне обладнання забезпечує підйом та переміщення матеріалів, деталей, вузлів, виробів та інших вантажів.

До енергетичного обладнання відносяться: джерела струму, що стоять окремо, насоси, трансформатори, компресори і т.п.

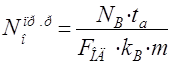

Необхідна кількість машин правки рами платформ ![]() , шт.,

, шт.,

, (6.1)

, (6.1)

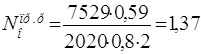

де ![]() - річна програма ремонту вагонів,

- річна програма ремонту вагонів, ![]() = 7529 ваг.

= 7529 ваг.

![]() - агрегатомісткість або станкомісткість,

- агрегатомісткість або станкомісткість, ![]() =0,44 год.;

=0,44 год.;

![]() - дійсний річний фонд обладнання в одну зміну,

- дійсний річний фонд обладнання в одну зміну, ![]() =2020 год.;

=2020 год.;

![]() - коефіцієнт використання обладнання,

- коефіцієнт використання обладнання, ![]() =0,8 год.;

=0,8 год.;

![]() - кількість змін роботи,

- кількість змін роботи, ![]() =2 зм.

=2 зм.

шт.

шт.

Приймаємо 2 машини правки рами платформи.

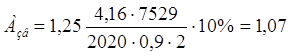

Потреба у електрозварювальних апаратах визначається за формулою:

![]() (6.2)

(6.2)

де Кзв - коефіцієнт, що враховує роботи, які виконуються для пунктів

технічного обслуговування вагонів, Кзв=1,25;

Тзв - сумарний час, що витрачається на зварювальні роботи на одному

вагоні, який ремонтується;

Fе зв - ефективний річний фонд робочого часу електрозварювального

апарата, Fе зв=2020 год;

ηзв - коефіцієнт використання зварювальних апаратів в часі, ηзв=0,9.

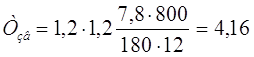

![]() (6.3)

(6.3)

де αзв - коефіцієнт, що враховує витрати часу на допоміжні операції, обслуговування робочого місця та перерви у роботі , αзв = 1,2;

βзв - коефіцієнт, що враховує положення шва при зварюванні, βзв = 1,2;

ρ - щільність металу, що наплавляється, ρ=7,8 г/см3;

Vнап - об’єм наплавленого металу,Vнап = 800 см3;

Ізв - зварювальний струм, Ізв= 180 А;

ηнап - коефіцієнт наплавлення, ηнап=12 г/А·год.

год.

год.

шт.

шт.

Приймаємо 2 зварювальних апарата.

Визначене та прийняте з технологічних міркувань обладнання зводимо в таблицю 6.1.

Таблиця 6.1 – Обладнання цеху правки платформ

| Найменування обладнання | Тип, коротка характеристика | Кількість, шт | |

| Розрахункова | Прийнята | ||

| Електрозварювальний апарат | ВС – 180. Номінальний струм, А= 180 А. Потужність 30 кВ | 1,07 | 2 |

| Машина правки рами | ЦКТБ ЦТВР МПС К. 271.000.000.00 Обладнана гідродомкратами Маса, 13900 кг. Потужність 7,5 кВт | 1,37 | 2 |

| Нагрівач металу | 2 | ||

| Прес для правки металічних листів бортів | 2 | ||

| Електрокар | 1 | ||

7. Розробка алгоритму розрахунку параметрів потокової лінії

Розрахунки параметрів потокової лінії були проведені у програмі Microsoft Excel. Результати розрахунків приведені в таблиці Б.1 (Додаток Б)

Після проведених розрахунків було обрано, як найбільш оптимальний, варіант №5. Оптимальним виявилися дані щодо значення фактичної програми ремонту ![]() =7529 ваг, що не перевищує більш, ніж на 20% заплановану програму ремонту вагонів (

=7529 ваг, що не перевищує більш, ніж на 20% заплановану програму ремонту вагонів (![]() =6250 ваг.). Перевірка правильності вибору була виконана за формулою (3.6) і отримане значення знаходиться в межах рекомендованих величин.

=6250 ваг.). Перевірка правильності вибору була виконана за формулою (3.6) і отримане значення знаходиться в межах рекомендованих величин.

Похожие работы

... цеха. Результати всіх цих розрахунків приведені у таблиці 4.1. Таблиця 4.1 – Основні техніко - економічні показники вагоноскладального цеха Найменування показників Одиниці виміру Значення показників Фактична програма ремонту вагонів 5567 Число поточно - конвеєрних ліній 3 Фронт роботи поточно - конвеєрної лінії 6 Фронт роботи цеху 18 Виробнича площа цеху ...

... фотонасвітлювачі. 4. Офсетна попередньо чутлива пластина Для виготовлення друкарських офсетних форм позитивного копіювання. Схема технологічного процесу виготовлення офсетних друкарських форм для друкування журнальної продукції Ознайомлення з оригіналом і бажаннями замовника Складання тексту Сканування і обробка чорно-білих ілюстрацій Верстка журнальних сторінок ...

... спостереження проведення кожного з них складається з наступних етапів: підготовка до спостереження; його проведення; обробка даних; аналіз результатів і підготовка пропозицій по вдосконаленню організації праці. При проведенні хронометражних спостережень слід враховувати ту обставину, що норми і нормативи розраховуються виходячи з передових прийомів і методів праці, але норма повинна передбачати ...

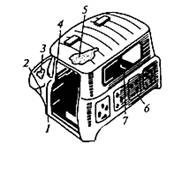

... іля: 1 - розривання зварних швів; 2 - розриви; 3 - вм’ятини і випуклість; 4 - згин і перекіс стійок; 5 - пробоїни; 6 - корозія; 7 - тріщини. Технологічний процес ремонту кузовів і кабін Технологічний процес ремонту кузовів і кабін разом включає розборку, повне чи часткове зняття старої фарби, дефектацію, ремонт складових частин чи його заміну, складання, фарбування, контроль якості. ...

0 комментариев