Навигация

Разработка зенкера, приспособления для обработки отверстий

3.5 Разработка зенкера, приспособления для обработки отверстий

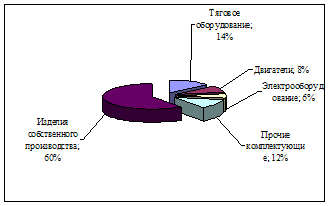

Рассматриваемое в дипломном проекте предприятие ОАО «БАТЭ» специализируется на следующей деятельности: от мелкого производства не очень сложных изделий электротехнического назначения до массового выпуска стартеров для дизельных и карбюраторных автомобилей и тракторов.

В рамках данного подраздела представлен инструмент зенкер с пластинами из твёрдых сплавов, который используется на предприятии ОАО «БАТЭ».

Для начала, приведём общую харакетиристику зенкера. Зенкер - это металлорежущий инструмент, предназначенный для чистовой обработки стенок отверстий, такая технологическая операция называется зенкование. В отличие от сверла, зенкер обычно имеет от 3 до 6 режущих кромок, расположенных относительно оси наклонно или перпендикулярно. Зенкер изготовляют цельными из быстрорежущей стали, сварными (с хвостовиками из углеродистой конструкционной стали), сборными (со вставными ножами из твёрдого сплава), насадными (с напаянными пластинками из твёрдого сплава) и др.

В данном подразделе рассматривается насадной зенкер с пластинами из твёрдых сплавов. Такой зенкер работает на повышенных режимах резания и применяется для обработки твёрдых и труднообрабатываемых материалов.

Зенкерование обычно оставляется в пределах от 0,7 до 5,0 мм. Диаметр зенкера принимается равным диаметру обработанного отверстия с учётом расположения.

Зенкер со вставными ножами из быстрорежущей стали, изготавливается по ГОСТ 12489-71 и ГОСТ 2255-71, предназначенных для обработки отверстий после сверления перед развёртыванием и окончательной обработкой. Корпус зенкера изготавливается из стали 45 ГОСТ 1050-74 или из стали 40Х ГОСТ 4543-71. Твёрдость хвостовой части зенкеров из стали 45 и 40Х, 37…47 HRC по Роквелу, вставных частей из быстрорежущей стали 63…66 HRC.

Допускается изготовление зенкеров и ножей к ним из других марок быстрорежущей стали, обеспечивающих работоспособность и стойкость зенкеров, не ниже стойкости зенкеров, изготовленных из быстрорежущей стали по ГОСТ 19265-73. На всех поверхностях зенкеров не должно быть раковин, поверхностных трещин, заусенцев, следов коррозии, а на шлифованных поверхностях также черновин.

Нешлифованные поверхности корпусов зенкеров после термической обработки должны быть очищены. Зенкеры должны быть защищены от коррозии форфатированием или другим химическим способом, завалы и выкрашенные места на режущих кромках не допускается.

Как уже было указано, в данном подразделе рассматривается именно насадной зенкер. Такой зенкер применяются для обработки отверстий диаметром до 100 мм, имеет четыре винтовые канавки (и, следовательно, четыре режущие кромки), не имеет хвостовика. Насадной зенкер крепятся в пиноли задней бабки станка при помощи оправки, на которой центрируются коническим отверстием. Данный зенкер с механическим креплением ножей, оснащенных пластинами из твердого сплава.

Диаметр отверстия, обработанного зенкером, снимающим небольшой припуск и направляемым тремя (или четырьмя) ленточками, получается точнее, чем при сверлении. Отсутствие увода зенкера в сторону от оси обрабатываемого отверстия обеспечивает прямолинейность последней лучше, чем при работе сверлом. Для уменьшения увода зенкера, в особенности при обработке отлитых или прошитых глубоких отверстий, следует перед зенкерованием растачивать их резцом до диаметра зенкера на глубину, примерно равную половине длины зенкера.

Зенкер прочнее сверла, поэтому подачи (на оборот обрабатываемой детали) при зенкеровании могут быть больше, чем при сверлении. В то же время зенкер в сравнении со сверлом имеет большее количество режущих кромок, поэтому толщина стружки, снимаемой каждой из кромок, получается меньше толщины стружки при сверлении. Благодаря этому поверхность отверстия, обработанного зенкером, получается чище. Это позволяет использовать зенкеры не только для черновой, но и для получистовой обработки отверстий после сверла, чернового зенкера или чернового резца - перед развертыванием и даже для окончательной обработки отверстий. Получаемая при этом точность соответствует 4-му классу, шероховатость - V5. При особой тщательности обработки достигаются За класс точности и 6-й класс шероховатости поверхности.

В отличие от сверла цилиндрический зенкер имеет большее число зубьев и увеличенный диаметр сердцевины, благодаря чему повышается жесткость инструмента, обеспечивается лучшее направление его в отверстии. Глубина резания при зенкеровании меньше, чем при сверлении, поэтому у зенкера отсутствует поперечная кромка, а его режущие кромки имеют сравнительно небольшие размеры и располагаются на периферии.

Направляющая часть зенкера необходима для направления его при работе, придает отверстию окончательные размеры и чистоту поверхности, является запасом на переточку и обеспечивает удаление стружки по канавкам из зоны резания. Хвостовики служат для крепления зенкера на станке. Чтобы обеспечить соосность цилиндрического углубления с предварительно обработанным отверстием, зенкеры для цилиндрических углублений снабжаются направляющей цапфой. В данном случае она изготовляется как одно целое с зенкером.

Как было указано выше, зенкеры используются для проведения таких операций, как зенкерование и зенкование. Рассмотрим подробно эти операции, выявим их определения и особенности. Зенкерование (Core Drilling) – это обработка отверстия, полученного при литье, ковке или штамповке, для придания ему цилиндрической формы, требуемого размера и получения чистой поверхности. Зенкование (Chamfering) – это обработка выходной части отверстия (снятия заусенцев)для получения конических или цилиндрических углублений под потайные головки заклёпок и винтов.Зенкерование обеспечивает точность отверстия в пределах 9—11-го квалитетов и шероховатость поверхности в пределах Rz = 40-:-10 мкм, ликвидирует овальность, конусность и другие дефекты.

Так как у зенкеров в отличие от сверл не две, а три или четыре режущие кромки, нет перемычки и направление благодаря большей жесткости лучше, чем у сверла, зенкерованне выполняют с подачами в несколько раз большими, чем сверление, поэтому рекомендуется по возможности рассверливание отверстий заменять зенкерованием.

Зенкерование большей частью является промежуточной операцией между сверлением и развертыванием, поэтому диаметр зенкера должен быть меньше окончательного отверстия на величину припуска, снимаемого разверткой.

Зенкерование торцовых поверхностей бобышек, приливов, упорных колец производится зенкерами-подрезками (цековками), имеющими зубья на торце. Торцовые зенкеры имеют направляющую цапфу.

Зенкование — образование цилиндрических или конических углублений под цилиндрические или конические головки винтов и болтов с помощью цилиндрических или конических зенкеров, называемых зенковками. Операцию зенкования следует проделывать при наименьшей скорости вращения электродрели с минимальным усилием.

Описанные выше операции зенкования и зенкерования предшествуют нарезанию внутренней резьбы. Резьба - это винтовая канавка постоянного сечения на внутренней или наружной цилиндрической поверхности; в первом случае резьба называется внутренней, во втором - наружной. Прежде чем описать процесс нарезания резьбы, кратко опишем ее основные виды. По направлению винтовой линии резьба делится на правую и левую. Профиль резьбы — это сечение ее витка в плоскости, проходящей через ось цилиндра, на котором нарезана резьба. Основные параметры резьбы. Форма профиля бывает такой: треугольная прямоугольная, трапецеидальная, упорная (с профилем в виде неравнобокой трапеции) и круглая. В метрической резьбе угол треугольного профиля равен 60°, а параметры резьбы выражаются в миллиметрах. Например, обозначение М20х 1,5 «переводится» так: М - резьба метрическая, 20 — наружный диаметр в мм, 1,5 — шаг в мм. Существуют и другие системы резьбы - дюймовая и трубная. Но вернемся к нарезанию резьбы. Начнем с внутренней. Ее нарезают метчиком, хвостовую часть которого закрепляют в воротке. Для сквозных отверстий используют метчик с заборной (нижней) частью на первых 4—5 нитках резьбы, которые направляют движение метчика вдоль стенок отверстия. Для глухих отверстий нужны метчики с более короткой заборной частью (на 2-3 нитки), с тем чтобы эффективная (режущая) зона резьбы. Для нарезания резьбы вручную метчики обычно выпускают в комплектах, куда входят 2—3 инструмента: черновой, получистовой и чистовой. Первым и вторым нарезают резьбу предварительно, третьим придают ей окончательный размер и форму. Такое поэтапное нарезание резьбы существенно уменьшает усилие резания. Метчики различают по числу рисок на хвостовой части: у чернового метчика одна риска, у получистового — две, у чистового — три либо ни одной. В двухместный комплект входят черновой и чистовой метчики.

Немаловажное значение имеет правильный выбор диаметра сверла, которым сверлится отверстие под внутреннюю резьбу, и диаметр стержня — под наружную. Диаметр сверла (и стержня) должен быть несколько меньше наружного диаметра резьбы. В нижеприведенной таблице даются диаметры сверл и стержней под некоторые распространенные размеры метрической резьбы. Нарезание внутренней резьбы производится следующим образом. Заготовку (деталь) с высверленным отверстием закрепляют в тисках так, чтобы ось отверстия была строго вертикальной. В отверстие вставляют заборную часть чернового метчика и проверяют его установку по угольнику. Поверхность отверстия и режущую часть метчика следует смазать смазочно-охлаждающей жидкостью (машинным маслом — для стали, керосином — для чугуна). На хвостовую часть метчика надевают вороток. Левой рукой прижимают вороток к метчику, а правой проворачивают до врезания на несколько витков в металл. После этого берут воротокдвумя руками и начинают его медленно вращать в таком режиме: 1 — 1,5оборота по ходу часовой стрелки, 0,5 оборота - против. Обратный поворот нужен для слома стружки. По окончании нарезания резьбы черновым метчиком ставят получистовой, а затем и чистовой метчики, и с каждым из них проделывают те же манипуляции, что и с черновым. Все время с помощью угольника нужно контролировать положение оси метчика относительно поверхности заготовки. Для нарезания наружной резьбы используют плашки с плашкодержателем. Этим же инструментом пользуются для обновления поврежденной резьбы на болтах, винтах и шпильках. Режущая резьба плашки с одной или с двух сторон имеет заборную (начальную) часть. В первом случае плашка должна прилегать к упору плашкодержателя противоположной стороной (без заборной части). Чтобы избежать перекоса резьбы, с торца стержня снимают фаску (предварительно закрепив его вертикально в тисках). Затем плашку устанавливают на конец стержня перпендикулярно его оси и, слегка нажимая правой рукой на плашкодержатель, левой поворачивают его до надежного врезания плашки в металл. Это достигается после врезания первых ниток. После этого нажим уже не нужен, надо лишь медленно вращать плашку. Процесс нарезания можно облегчить, увеличив одновременно чистоту резьбы, если на стержень и плашку капнуть несколько капель машинного масла или смазочно-охлаждающей жидкости.

Непосредственно само зенкерование является либо окончательной обработкой отверстия, либо промежуточной операцией перед развертыванием отверстия, поэтому при зенкеровании оставляют еще небольшие припуски для окончательной отделки отверстия разверткой.

Зенкерование выполняют на сверлильных станках. Крепление зенкеров аналогично креплению сверл. При зенковании стружку следует удалять сильной струей сжатого воздуха или воды или опрокидыванием детали, если она не тяжелая. При зенковании деталей из стали, меди, латуни, дюралюминия применяют охлаждение мыльной эмульсией.

Таким образом, в конструкторско-технологическом подразделе рассмотрен весь процесс обработки поверхности, затрагивающий необходимые нам процессы зенкерования и зенкования и зенкерования. Данные процессы активно участвуют при производстве продукции предприятия ОАО «БАТЭ» и являются неотъемлемой частью технологического процесса производства деталей стартеров и генераторов. По этой же причине для собственных нужд завод производит непосредственно сами зенкеры, которые он активно использует в технологических процессах.

Похожие работы

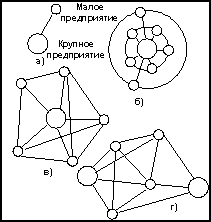

... научно-исследовательских и опытно-конструкторских работах (НИОКР), производственных, конструкторских, управленческих и информационных технологиях. 2. Анализ уровня и экономического значения кооперирования производства Рассмотрим значение кооперирования производства на примере крупнейшего белорусского предприятия – ПО «БелАЗ». 17 апреля 1958 года было принято Постановление ЦК КПСС и Совмина ...

0 комментариев