Навигация

Підготовка сировини для ковбасного

1.2 Підготовка сировини для ковбасного

виробництва

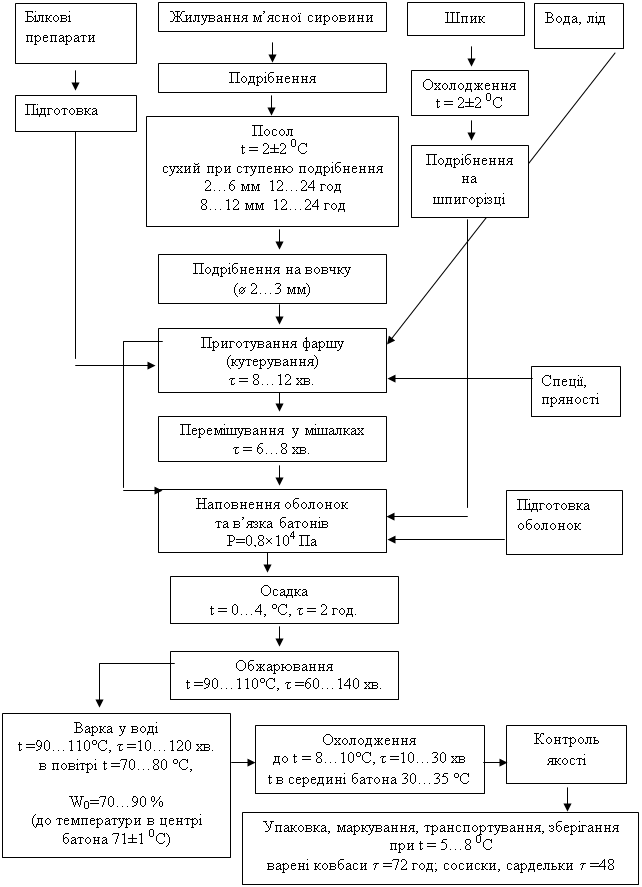

Пiдготовка сировини та допоміжних матерiалiв, якi iстотно впливають на якiсть ковбасних виробiв, мiстить такi операції: розморожування, роздiлення туш i пiвтуш, обрiзування, обвалка, жилування й сортування м’яса, попередє подрiбнення i солiння (для паштетiв та лiверних ковбас — попереднє бланшування й варiння субпродуктiв), пiдготування шпику i оболонок для ковбас, а також спецiй і рослинної сировини [2].

Розморожування. При одержаннi для виробництва ковбас мороженого м’яса його попередньо розморожують. На великих м’ясокомбiнатах розморожування м’яса проводиться у спецiальних дефростерах. Пiсля розморожування проводиться зачистка м’яса, зрiзування клейм, забруднень тощо [1].

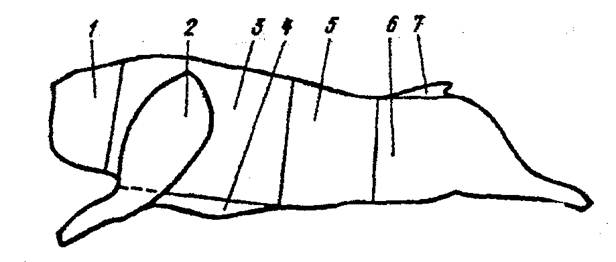

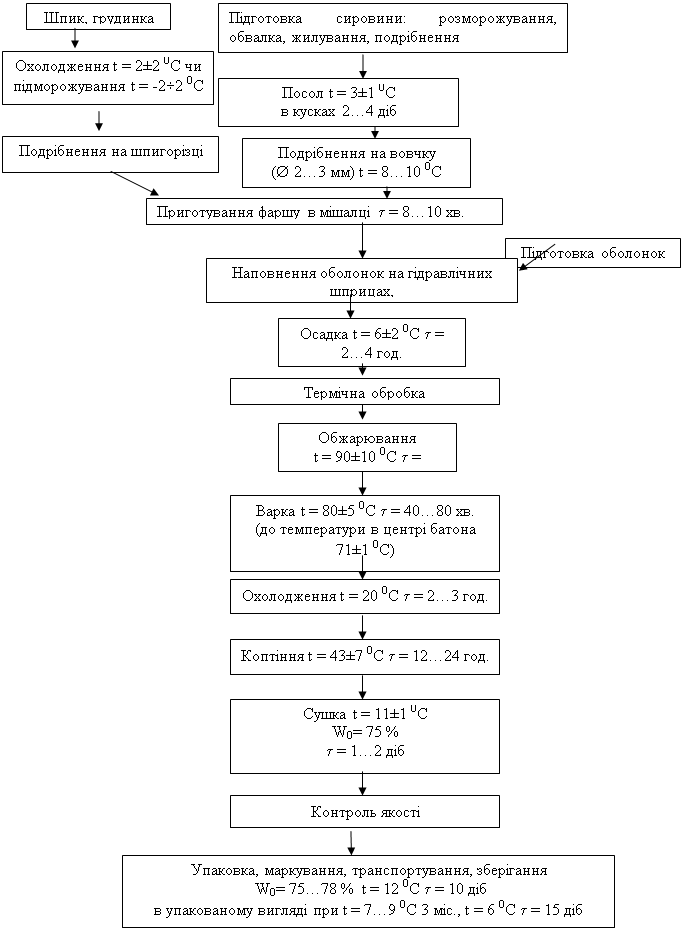

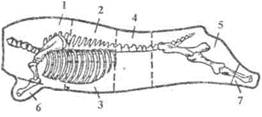

Роздiлення туш i півтуш. Роздiлення — процес роздiлу на частини туш та пiвтуш. Яловичi пiвтушi та четвертини роздiляють на частини у вiдповiдностi зi схемою приведеною на (рис1.1).

Рис. 1.1 Розділення на частини яловичих півтуш.

1 – шийна, 2 – лопаточна, 3 – спинно-реберна, 4 – грудна, 5 – хребтова, 6 – тазостегнова, 7 – крижова.

Перед роздiленням вiдокремлюють вирiзку — підкрижовий м’яз з прилеглим до нього малим поперековим м’язом. Для цього обрiзають м’язи по всiй довжинi поперекових хребцiв, потiм вiдрiзають їх вiд пiдклу6ової кiстки та м’язiв тазо-стегнової частини.

Лопаточну частину вiдокремлюють від пiвтуш за своїм контуром, по лiнiї, яка йде вiд лiктьового пагорбу до верхнього кута заднього краю лопаточної кiстки.

Шийну частину пiвтушi вiдокремлюють мiж останнiм шийним i першим грудним хребцями.

Грудну частину відокремлюють по лінії сполучення хрящiв з ребрами.

Спинно-реберну частину вiдокремлюють вiд поперекової мiж останнiм грудним i першим поперековим хребцями. Поперекову частину вiдокремлюють вiд тазостегнової мiж останнiм поперековим і першим крижовим хребцями i далi в напрямку вiд маклока до колінного суглобу по лiнії приєднання паховини.

Крижову частину вiдокремлюють вiд тазостегнової частини по мiсцю з’єднання мiж крижовим хребцем i сiдничним горбом [3].

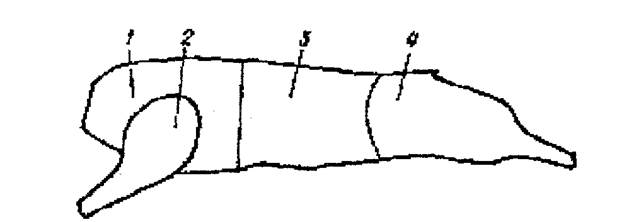

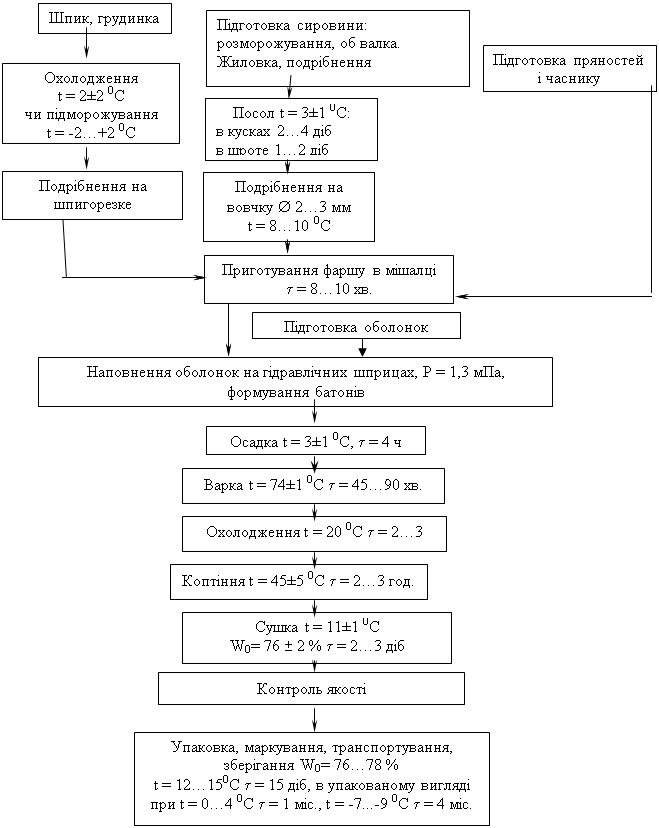

Свинячi пiвтушi роздiляють на частини у відповідності зi схемою, яка приведена на (рис.1.2).

Рис. 1.2 Розділення на частини свинячих півтуш.

1 – передня, 2 – лопаточна, 3 – середня, 4 – тазостегнова.

Перед роздiленням вiдокремлюють вирiзку подiбно відокремленню вирiзки iз яловичини, а також шпик. Залишки шпику на пiвтушi не повиннi бути бiльшими 10мм, передню частину вiдокремлюють вiд пiвтушi мiж 4 i 5 хребцями, а потiм роздiляють на лопаточну i шийно-пiдлопаточну частини. Лопаточну частину вiдокремлюють по її контуру. Середню частину вiдокремлюють вiд тазостегново мiж останнiм поперековим i першим крижовим хребцями i далi в напрямку вiд маклока до колiнного суглобу, потiм по лiнii приеднання паховини. Вiд тазостегнової частини вiдокремлюють крижову частину [3].

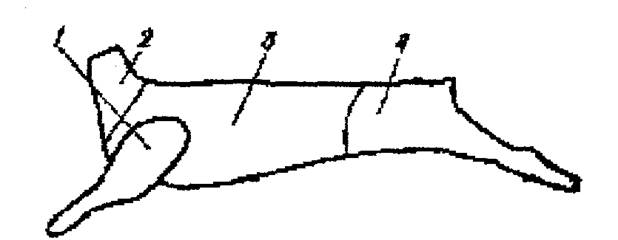

Рис.1.3 Розділення на частини туш баранини.

1 – лопаточна, 2 – шийна, 3 – середня, 4 – тазостегнова.

Тушi баранини роздiляють згiдно зi схемою. приведеною на (рис.1.3). Лопаточну, тазостегнову та шийну частини відокремлюють по тих же границях, що i при розробцi яловичих туш. Середнi частини роздiляють на праву i лiву половини. Для цього вiддiляють грудну кiстку в областi з’єднання хрящiв з ребрами i вирiзують хребет в основi ребер. Допускається роздiлення середньої частини на лiву i праву половини, розрiзаючи безпосередньо хребет та грудну кiстку. У цьому випадку грудну кiстку i хребет вiдокремлюють відщ кожної от риманої половини.

Обвалка — процес вiдокремлення м’язової, сполучної i жирової тканин вiд кiсток. Обвалку виконують, в основному, вручну з допомогою спецiальних ножiв. В залежностi вiд будови кiсток i м’язової тканини прийоми обвалки кожної тушi рiзнi i вiд обва.льщика вимагається велике вмiння i навички для виконання цього процесу. Продуктивним є диференцiйований метод обвалки м’яса, так як робiтники обробляючи одну частину тушi краще спецiалiзуються на визначенiй операції. Набуває поширення.Вертикальнийметодобвалки [3].

Найбiльш трудомiсткою операцiєю є зачистка кісток вiд залишкiв м’язової i сполучної тканин. При обвалцi необхiдно слiдкувати за тим, щоб у м’ясо не попадали дрiбнi кiстки, шматочки надкiстницi i хрящi, якi ускладнюють послiдуючу жиловку м’яса. Окремi види кісток (кiстки хребта з залишками м’язової, жирової i сполучної тканин) направляють на виробництво рагу, супового набору та iнших виробiв.

Жилування та сортування м’яса. Жилування - процес вiддiлення вiд обваленого м‘яса сухожилля, крупних плiвок, сполучної тканини, хрящiв, жиру, кровоносних судин та дрiбних кiсточок. Жилування проводиться вручну спеціальними ножами [3].

Вихід жилованого м’яса рiзних сортiв приведено в (табл.1.1). Вихiд жилованого м’яса, сполучної тканини та кісток залежить вiд вгодованостi, породи, вiку тварини.

Таблиця 1.1

Вихід жилованого м’яса за сортами, %

| Сорт | Яловичина | Свинина за категоріями | |

| ІІІ | ІІ і V | ||

| Вищий (нежирна) | 20 | 25 | 40 |

| Перший (напівжирна) | 45 | 35 | 40 |

| Другий (жирна) | 35 | 40 | 20 |

Тимчасовi середньорiчнi норми виходу при обвалцi та жиловцi яловичини, свинини, баранини приведенi в (табл. 1.2, 1.3, 1.4, 1.5, 1.6, 1.7).

У процесi жиловки м’ясо дiлять на сорти в залежності вiд вмісту в ньому сполучної тканини (яловичина) або жирової тканини (свинина) [2].

Таблиця 1.2

Норми виходу при обвалці і жиловці яловичих туш з вирізкою, (% до маси м’яса на кістках).

| Вгодованість за категоріями | Вирізка звичайна | М’ясо жиловане, жир сирець | Сухожилля, хрящі | Станова жила, лопаточні хрящі | Кістки | Технічна зачистка, втрати | Всього |

| І | 1,3 | 74,5 | 2,4 | 0,6 | 20,9 | 0,3 | 100 |

| ІІ | 1,3 | 70,6 | 3,4 | 0,6 | 23,8 | 0,3 | 100 |

Основним критерієм сортування м’яса, призначеного для ковбасного виробництва є вмiст в ньому м’язової тканини, найбiльш цiнної у харчовому вiдношеннi. Сполучна тканина, сухожилля, якi мiстять велику кiлькiсть еластичних волокон характеризуються низькою харчовою цінністю [2].

Таблиця 1.3

Норми виходу м’яса при обвалцi i жиловцi яловичих туш, призначених для промислової переробки (% до маси тушi).

| Назва | Вихід |

| Жиловане м’ясо В тому числі за сортами: вищий перший другий | 71,7 7,0 53,0 40,0 |

| Кістки | 25,0 |

| Сухожилля, хрящі | 3,0 |

| Втрати при обвалці та жиловці м’яса (технічна зачистка) | 0,3 |

| ВСЬОГО: | 100,0 |

За дiючою в Українi нормативною документацією яловичина жилована, що використовується у ковбасному виробництвi, поділяється на жирну, вищого, І, ІI сортiв і односортну.

Жирна жилована яловичина мiстить 15—30 % мiж’язового та поверхневого жиру i становить 5-8 % загальної кiлькостi м’яса, її використовують для виготовлення пельменiв.

Вищий сорт жилованої яловичини (10-15 % кiлькостi м’яса) — чиста м’язова тканина, яку вирiзують iз спинної, задньої та лопаткової частин яловичих туш, використовують для виготовлення варених, фаршированих та копчених ковбас вищого сорту.

І сорт жилованої яловичини (40-50 % кiлькостi м’яса) — м’язи з усiх частин тушi, якi мiстять до 6% сполучної тканини, використовують для виготовлення варених та копчених ковбас i сосисок І сорту.

II сорт жилованої яловичини (32 — 40 % кiлькостi м’яса)— м’язова тканина з шиї пахвини, голiнки, рульки, грудної клiтки та iнших менш цiнних частин тушi, яка мiстить до 20% сполучно тканини, — використовують для виготовлення напiвкопчених ковбас І сорту та iнших ковбас ІІ сорту [5].

Односортне яловиче м’ясо, яке одержують з усiєї тушi, мiстить до 10% сполучної тканини та жиру. Його використовують для виготовлення ковбас І сорту.

Свинину, яку використовують для виготовлення ковбас, подiляють на нежирну, напiвжирну, жирну та односортну. Односортним називається свиняче м’ясо з усiєї тушi, яке мiстить вiд 25 до 50% жиру. З цього м’яса виробляють чайну ковбасу ІІ сорту та iншi ковбаси I сорту.

Нежирна свинина, яку використовують для приготування сирокопчених ковбас, являє собою м’язову тканину без жиру.

Напiвжирна свинина, яку використовують для виготовлення варених ковбас І та ІІ сортiв, а також напiвкопчених ковбас, мiстить 30-50% жиру

Жирну свинину, що мiстить понад 50% жиру, використовують для виготовлення ковбаси без шпику (табл.1.4)[6].

Таблиця 1.4

Норма виходу при обвалцi та жаловцi м ‘яса свинини,(% до маси м‘яса на кiстках).

| Вгодованість за категоріями | Вирізка незачищена | М’ясо жиловане, шпик | Шкурка | Сухожилля, хрящі | Кістки | Баки щоковина | Ніжки | Технічна зачистка | Всього |

| Свинина без шкіри, з вирізкою, з баками | |||||||||

| ІІІ (жирна) | 0,8 | 85,0 | - | 1,3 | 9,9 | 2,8 | 2,8 | - | 100 |

| ІІ (м’ясна) ІV | 0,8 | 81,7 | - | 2,0 | 12,6 | 12,6 | 2,7 | - | 100 |

| Обрізна | 0,8 | 80,0 | - | 2,1 | 13,5 | 13,5 | 3,4 | - | 100 |

| нестандартна | - | 72,8 | - | 3,0 | 19,5 | 19,5 | 4,2 | - | 100 |

| Свинина крупонована, з вирізкою, з баками, з ніжками | |||||||||

| ІІІ (жирна) | 0,8 | 81,4 | 2,8 | 1,3 | 9,4 | 2,8 | 1,3 | 0,2 | 100 |

| ІІ (м’ясна) ІV | 0,8 | 77,2 | 4,0 | 1,9 | 11,9 | 2,7 | 1,3 | 0,2 | 100 |

| Свинина в шкірі, з вирізкою, з баками, з ніжками | |||||||||

| ІІІ (жирна) | 0,8 | 78,7 | 5,8 | 1,2 | 9,2 | 2,8 | 1,3 | 0,2 | 100 |

| ІІ (м’ясна) ІV | 0,8 | 73,9 | 8,0 | 1,8 | 11,3 | 2,7 | 1,3 | 0,2 | 100 |

| І (беконна) | 0,8 | 75,2 | 7,7 | 1,7 | 10,4 | 2,7 | 1,3 | 0,2 | 100 |

Свинячий шпик залежно вiд консистенції подiляють на твердий, напiвтвердий та м’який. Твердий хребтовий свинячий шпик не має м’ясного прошарку, мiстить невелику кiлькiсть сполучної тканини i використовується для виготовлення ковбас вищих сортiв. Напiвтвердий боковий свинячий шпик еластичний i має прошарки м’яса, вiн мiстить багаго сполучної тканини i використовується для виготовлення варених та для обгортання фаршированих ковбас. М’який свинячий шпик, який швидко топиться, одержують з пахвини свинячої тушi i використовують у подрiбненому виглядi для виготовлення сосисок та ковбас.

Таблиця 1.5

Норми виходу при обвалці та жиловці підсвинків і поросят, % до маси.

| Вид м’яса | Вгодованість за категоріями | М’ясо жирова не, жир-сирець | Шкірка | Сухожилля, хрящі | Кістки | Технічні зачистки, втрати | Всього |

| Свинина без шкіри | ІІ (підсвинки) | 68,5 | 9,0 | 2,5 | 19,5 | 0,5 | 100 |

| підсвинки (нестандартні) | 61,5 | 11,0 | 1,8 | 25,4 | 0,3 | 100 | |

| Свинина в шкірі | поросята (нестандартні) | 49,7 | 16,0 | 2,0 | 32,0 | 0,3 | 100 |

| ІІ (підсвинки) | 75,3 | - | 2,7 | 21,5 | 0,5 | 100 | |

| підсвинки (нестандартні) | 69,1 | - | 2,0 | 28,5 | 0,4 | 100 |

Таблиця 1.6

Норми виходу шпику і жиру-сирцю, (% до маси м’са на кістках)

| Вид м’яса | Вгодованість за категоріями | Жир сирець | Шпик | Всього | ||

| хребтовий | боковий | грудинка | ||||

| Яловичина | І | 4,0 | - | - | - | - |

| ІІ | 1,5 | - | - | - | - | |

| Свинина | ІІІжирна | - | 9,0 | 9,0 | 8,0 | 26,0 |

| ІІ м’ясна ІV | - | 4,0 | 6,0 | 6,0 | 16,0 | |

| І | - | 4,0 | 7,0 | 7,0 | 18,0 | |

Свинину нежирну i напівжирну отримують iз м’яса задньотазової лопаточної i грудної частин. Жирну свинину — iз реберної частини. Обрiзки, отриманi при розробцi свинячих туш на копченостi, розробляють так як i при повнiй обвалцi свинини на три сорти [6].

Жилована баранина не повинна мiстити сухожилля, хрящiв, грубих плiвок та надмiрного жиру.

Таблиця 1.7

Норми виходу при обвалці та жиловці м’яса баранини, (% до маси м’яса на кістках).

| Вид м’яса | Вгодованість за категоріями | М’ясо жирова не, жир-сирець | Шкірка | Сухожилля, хрящі | Кістки | Технічні зачистки, втрати | Всього |

| Баранина без цівок | І | 74,0 | - | 1,5 | 24,3 | 0,2 | 100 |

| ІІ | 66,0 | - | 2,0 | 31,8 | 0,2 | 100 | |

| худа | 56,5 | - | 2,5 | 40,5 | 0,2 | 100 | |

| Баранина з цівками | І | 72,9 | 1,5 | 1,5 | 23,9 | 0,2 | 100 |

| ІІ | 64,7 | 2,0 | 2,0 | 31,1 | 0,2 | 100 | |

| худа | 55,0 | 2,5 | 2,0 | 39,5 | 0,2 | 100 |

Солiння сировини. Солiння м’яса проводять у кусках — масою до 1 кг, в шротi — м’ясо, подрiбнене на вовчку з дiаметром отворiв решiтки вiд 2 до 6 мм. Для солiння м’ясо зважують i перемішують у мiшалках рiзних конструкцiй iз сухою кухонною сiллю вiд З до 5 хвилин до отримання в’язкої маси. При солiннi сухою сiллю на 100 кг сировини добавляють харчову кухонну сiль або мелену 0,1 i 2 не нижче першого сорту в кiлькостi: — для яловичини вищого сорту — 2,5 кг; для свинини — 2,5 кг; для яловичини I i II сортiв — 3,0 кг; для м’ясообрiзi i дiафрагми яловичих, м’яса яловичих голів – 3,0 кг [11].

З метою прискорення солiння жиловану подрiбнену сировну солять концентрованим розчином кухонної солi щiльнiстю 1,201 г/м3 масовою часткою хлористого натрiю 26%.

Для ириготування концентрованого розчину кухоної солi на 100 л холодної води беруть 26 кг солi, старанно перемiшують, дають розчину вiдстоятися i перевiряють його щiльнiсть при допомозi ареометра.

Якщо розчин добре відстоявся, то його можна використовувати без фiльтрації. Концентрований розчин охолоджують до температури не вище 4 Со [11].

При солiннi розсiл додають у кiлькостi вiд 9 до 11 кг на 100 кг сировини. Кiлькiсть води з розсолом враховують при складаннi фаршу.

Перемiшування сировини з розчином солi проводять на протязi вiд 2 до 5 хвилин до рiвномірного перемiшування розчину солi i отримання в’язкої маси.

При солiннi м’яса розсолом або сухою сiллю додають нiтрит натрiю в кiлькостi у вiдповiдностi з рецептурою у виглядi розчину масовою долею не бiльше 2,5 % або додають його при складаннi фаршу. Посолене м’ясо витримують при температурi вiд 0 до 4 Со. Тривалiсть витримки м’яса в посолi: — при тонкому подрiбненнi: сухою сiллю — 12-24 год; розчином кухонної солi — 6-24 год; в шротi — 24-48 гол; в кусках— 48-72 год.

Температура жилованого м’яса, яке поступає на витримку в ємностях до 150 кг, не повинна перевищувати 12 Со, бiльше 150 кг — не бiлыiiе 8 Со.

Пiд час витримки в посолi сiль рiвномiрно розподіляється в м’ясi i воно стає липким i вологомiстким, що дозволяє виготовити iз такого м’яса ковбасу високої якостi.

Дія кухонної солi на бiлки м’яса проявляється пiсля її проникнення в м’язовi волокна. Змiни в бiлках проходять швидше, якщо сiль вводити у виглядi розсолу.

Пiд дiєю нiтриту натрiю в м’ясi утворюються азоксигемоглобiн i азоксимiоглобiн, що придають м’ясу i ковбасним виробам яскраво червоне забарвлення. Цей пропес проходить таким чином. В кислому середовищi, яке характерне для свiжого м’яса, нiтрит натрiю переходить в азотисту кислоту, яка пiд дiєю аскорбiнової кислоти або аскорбiнату натрiю вiдновлюється до оксиду азоту [11].

Оксид азоту вступас в реакцiю з гемоглобiном або мiоглобiном, що обумовлює яскравий колiр м’яса. Швидкiсть протiкання цiєї реакцiї залежить вiд величини рН м’яса. Найбiльш оптимальним вважаеться рН 5,2-6,6.

![]() (1).

(1).

Нiтрит натрiю сприяє також затримцi розвитку мiкроорганiзмiв у м’ясi.

При витримцi в посолi м’ясо проходить дозрiвання. Витримується посолене м’ясо в спецiальних тазиках, ковшах, виготовлених iз матерiалiв, придатних для харчових продуктiв [11].

На крупних м’ясокомбiнатах для витримки м’яса спецiально примiняють дозрiвачi безперервної дiї — ємкостi з охолоджуваною сорочкою. Застосовуються також для посолу i дозрiвання м’яса поточно-механiчнi лiнії, до складу яких входить пiднiмач, вовчок, фаршовий насос, ваговий бункер, охолоджувач — дозатор розсолу, змішувач i шнековий вивантажувач [16].

Солiння субпродуктiв. Харчовi субпродукти (губи яловичi, сичуг, рубець, пiкальне м’ясо, легенi, селезiнка), призначенi для виробництва варених ковбас, солять у кусках (кожний вид окремо) з додаванням 3% кухонної солi i нiтриту натрiю (не бiльше 2,5% з розрахунку 7,5г нiтрiту на 100кг сировини). Сичуг i рубець солять без додавання нiтриту.

М’ясо з голiв, обрiзь i серце пiсля жиловки подрібнюють на вовчку i солять як яловичину.

Для солiння язикiв, призначених для виготовлення варених ковбас, готують спецiальнi розсоли щiльнiстю 1,087 г/см3 (0,08% нiтриту) i 1,116 г/см3 (0,08% нiтриту i 0,5% цукру).

Пiдготовка прянощiв. Перець чорний i перець духм’яний, мускатний горiх, кардамон, корiандр, кмин подрiбнюють на млинах рiзної конструкцiї i просiюють через сито.

Прянощi добавляють у фарш у виглядi сумiшi з цукром або з сiллю або у виглядi водяної емульсiї.

Приготовлена сумiш фасується в металiчну або iншу тару. Термiн зберiгання розфасованої сумiшi не бiльше 10 годин. Прянощi додають у фарш рiвномiрно на початку другої половини кутерування сировини.

Часник свiжий дiлять на дольки, очищають, промивають у холоднiй воді, подрiбнюють на вовчку з дiаметром отворiв вiд 2 до З мм.

Подрiбнення сировини. Яловичину, свинину, м’ясну обрiзь або дiафрагму, м’ясо яловичих голiв, субпродукти i шпик боковий або хребтовий пiсля витримки у посолi, подрiбнюють. Ця операцiя дозволяє зруйнувати клiтинну структуру м’яса i забезпечити змiшування складових частин фаршу. М’ясо для варених ковбас подрiбнюють на вовчку з отвором решiтки 2-6 мм, а потiм на кутерi, при виробництвi копчених ковбас — на вовчку. Шпик, жирну i напiвжирну свинину та iншi компоненти, якi додають у фарш шматочками, подрiбнюють на шпикорiзцi, вовчку або вручну [3].

Вовчок — промислова м’ясорубка. Найбільш розповсюджений вовчок з решiткою дiаметром 220 мм складається зi станини, завантажуючої чашi, приймального цилiндра, подаючого шнеку, вiдкидного цилiндра, черв’яка, рiжучого механiзму. М’ясо через завантажуючий отвiр подається в горловину i звiдти шнеком проштовхується в робочу камеру, де розміщуються у визначеному порядку рiжучi деталi — ножi i решiтки. Тиском, що створює шнек, м’ясо протискується через отвори приймальної решiтки, розрізається i виходить з вовчка в подрiбненому виглядi. Продуктивнiсть вовчка залежить вiд дiаметру отворiв решітки [10].

З метою запобiгання провертання продуктiв, усунення зворотнього витiснення текучої фракцiї м’яса, що негативно відображається на роботi вовчка, на поверхнi цилiндра зробленi прямi або зiгнутi ребра.

Кутер — машина для тонкого подрiбнення м’яса.

Рiжучий механiзм кутера складається з набору серповидних ножiв, якi обертаються на валу з великою швидкiстю, і стальної гребiнки, що зачищає ножi вiд налипаючого до них м’яса. Подрiбнення м’яса проходить в результатi розсiкання його лезом ножiв при одночасному значному змiшуваннi шарiв подрiбнюючого матерiалу. Завдяки цьому забезпечується глибоке руйнування тканин при енергiйному перемiшуваннi фаршу. Найкращий ефект досягається при кутеруваннi протягом 8-10 хв. Бiльш тривале кутерування приводить до нагрiвання фаршу, що понижує його якiсть. У кутерi м’ясо вбирає до 30 % додаткової вологи, яку воно зберігає i при наступних термiчних процесах [10].

Для тонкого подрiбнення м’яса застосовують емульситатори, мiкрокутери, колоїдні млини, автомати тонкого подрiбнення та iншi машини безперервної дії. Перед обробкою на цих машинах м’ясо пропускають через вовчок, перемiшують у мiшалках, додаючи воду чи лiд або подрiбнюють i перемішують на кутері періодичної дії.

Підготовка шпику. Шпик у ковбасному ниробництвi використовують, як у свiжому так i соленому виглядi.

Підготовка шпику включає такі операцiї: вiддiлення шкурки, зачищення вiд зайвої солi i можливих забруднень, охолодження i подрiбнення [6].

Тонкий шпик при варiннi ковбасних виробiв легко плавиться, особливо, якщо вiн недостатньо твердий. Щоб попередити це шпик попередньо охолоджують до температури, близько до 0 °С.

Подрiбнюють шпик на шматочки, форма i розмiр яких вiдповiдають вимогам iнструкцiй для кожного сорту ковбасних виробiв на спецiальних машинах — шпикорiзках або вручну. При подрiбненнi на шпикорiзках шпик нагрiвають i пiддають тисненню, що призводить до розчавлення i деформації окремих шматочкiв.

Є два типи шпикорiзок: вертикальні та горизонтальнi [16].

Горизонтальна шпикорiзка характеризується високою надiйнiстю у роботi, безшумнiстю i призначена для нарiзання шпику на кубики розмiром сторiн 4, 6, 8 i 12 мм. Довжина нарiзаних шматочкiв шпику залежить вiд швидкостi руху поршня.

Шпик можна подрiбнювати i в кутерi, додаючи його до фаршу за декiлька хвилин до закiнчення кутерування.

Приготування ковбасного фаршу. Приготування фаршу полягає в перемiшуваннi попередньо подрiбненого м’яса з iншими складовими компонентами, передбаченими рецептурою. Однорiдний фарш готують у кутерi, неоднорiдний фарш, що мiстить шпик або подрiбнену невеликими шматками свинину — мiшалках.

Тривалiсть перемiшування фаршу в мiшалках повинна бути оптимальною, бо iнакше волога не буде цiлком увiбрана бiлками, крiм того, при тривалому впливi лопастей на шпик можливi його розшарування [16].

При готуваннi фаршу варених ковбас у мiшалку спочатку завантажують кутероване м’ясо, а потiм шпик; а напiвкопчених — спочатку завантажують i перемiшують нежирну сировину, а потім жирну і останнім додають шпик.

В процесi перемiшування підвищується вологоутримуюча здатнiсть фаршу, що сприяє зменшенню втрат маси при термiчнiй обробцi. Крiм того, ковбаса набуває бiльш пружної i пластичної консистенцi. В процесi подрiбнення i перемiшування у фарш попадає значна кiлькiсть повiтря, для вилучення якого при виробництвi всiх видiв ковбасних виробiв застосовують вакуумування фаршу. При цьому виключається пористiсть, пiдвищусться iнтенсивнiсть i стiйкiсть забарвлення готового продукту, а також фаршеємкiсть оболонки [16].

Вакуумування проводиться на вакуумайзерах, вакуумних кутерах, мiшалках i шприцах.

Пiдготовка кишкових оболонок. Всi кишки (соленi та сухi) направляють на зберiгання або безпосередньо на ковбасне виробництво.

Соленi кишки стрiпують i промивають вiд солi у водi з температурою 15-20 Со, а потiм замочують у водi з температурою 20-25 Со. В залежностi вiд строку вироблення фабрикату час замочування складає: для свiжоконсервованого фабрикату 3-5 хв., для фабрикату iз термiном зберiгання вiд 3 до б мiсяцiв — 30-60 хв., для фабрикату з терміном зберiгання бiльше 6 мiсяцiв — 1,5-2 год.

Пiсля замочування кишки оглядають i забруднені місця змивають. Потiм кишки продувають повітрям i перевiряють чи немає на них пошкоджень. В мiсцях, де є пошкодження, кишку перерiзають, місця i дiлянки ураженi личинками глистiв, вирiзають. В тик випадках, коли кишки після промивання залишаються темними i брудними, їх вивертають, зачищають забруднення i промивають у теплiй воді [13].

Перед наповненням фаршем кищечнi оболонки розрізають на вiдрiзки необхiдної довжини, обрiзають iх кiнцi. Один кiнепь оболонки на вiдстанi 2 см від краю перев’язують шпагатом. Кiнцi оболонки i шпагату не повинні бути довшими 2см. При пiдготовцi кишкових оболонок не можна змiшувати кишки різних сортiв i калiбрiв.

До пiдготовлених кишечних оболонок прикрiпляють етикетку i вказують на нiй вид, сорт i діаметр оболонки.

Заповнення фаршем оболонок (шприцювання ковбас). Воно здiйснюється за допомогою спеціальних машин — шприців. У залежності вiд розмiщення цилiндра шприци подiляють на вертикальні i горизонтальнi, а в залежності вiд способу приводу в дiю поршня, який подає фарш, їх поділяють на пневматичнi, гiдравлiчнi i механічні [13].

Найбiльш розповсюдженi гiдравлiчнi шприци. Наповнення оболонок фаршем з допомогою трубок (цiвок). У залежності вiд кiлькості цiвок шприци бувають одно-, дво- i багатоцiвковi Цiвки мають конiчне розширення в мiсцi з’єднання iх з циліндром шприца. Дiаметр цiвок коливається вiд 16 до 60 мм. Варенi ковбаси шприцують слабше, нiж напiвкопченi.

Поряд зi шприцами перiодично застосовують також шприци, якi дiють безперервно.

Робочою частиною шприцiв безперервної дiї є ротацiйно-лопастний насос або шнек. Фарш у вакуум-шприци безперервної дiї завантажують через бункер, звiдти вiн нагнiтається шнеком у цiвку. Для створенню розрiдження в робочому цилiндрi використовується вакуум-насос.

Вакуумування фаршу виключає пористiсть ковбасних виробiв, збільшує фаршомiсткiсть оболонки. Вакуумування фаршу можливе також при подрiбненнi м’яса i готуваннi фаршу. Воно здійснюється на вакуум-кутерах, вакуум-мiшалках i вакуум-шприцах, але найкращi результати досягаються, коли вакуумування проводять при щприцюванні фаршу в оболонку [16].

Пiсля заповнення ковбасним фаршем оболонок їх перев’язують шпагатом i проколюють у декiлькох мiсцях для вилучення з ковбаси повітря, яке попадає у фарш при обробленні на вовчках, кутерах, мiшалках i шприцюванні. Потi навiшують на рами в декiлька ярусів i направляють у термiчне відділення. Для виробки ковбас використовують кишкові i штучні оболонки (кутiзiн, целофанові, вiскозні, полiетиленовi, сарановi та інші) [3].

Обв’язування. Для ущільнення, підвищення механiчної міцності, надання кожному найменуванню ковбасних виробів особливих товарних ознак, ковбасні батони пiсля заповнення фаршем перев’язують шпагатом. Обв’язування ковбасних батонiв включає такі основні операції: зав’язування вiдкритого кiнця батону, зав’язування петлі для навішування батонiв на палки, перев’язування батонiв для ущільнення фаршу та закріплення оболонки, а також для товарної мітки.

Деякі ковбаснi вироби, наприклад сосиски не перев’язують, а перекручують на окремi батончики.

Ковбаси в’яжуть вруччу, на спецiальних столах, а також використовують рiзнi механізми: автомати, зокрема: напівавтомат ФВ2Д для перев’язування сардельок, автомат Л5-ФАЛ для виробництва ковбас та інші.

Для навiшування батонiв використовують дерев’янi палиці дiаметром 25-30 мм рiзної довжини у відповідності з розмiрами рам.

Кількість батонiв, навішаних на одну палицю, залежитьвiд їх дiаметра, маси i форми (вiд 4 до 12 шт.). Батони не повиннi торкатися один одного; потрiбно, щоб вся їх поверхня була доступна для теплого повітря i димових газiв в обжарюючих камерах (табл. 1.8) [12].

Таблиця 1.8

Норми розміщення батонів.

| Назва батонів | Кількість батонів на 1 м погонний палки (шт) |

| Ковбаси у яловичих синюгах | 4 |

| Ковбаси у баранячих синюгах | 5 |

| Ковбаси у зшитих оболонках | 6 |

| Ковбаси у кругах свинячих, гудзенках і стравоходах | 10 |

| Ковбаси у черевах кільцями | 12 |

| Сардельки | 50 |

| Сосиски | 72 |

Похожие работы

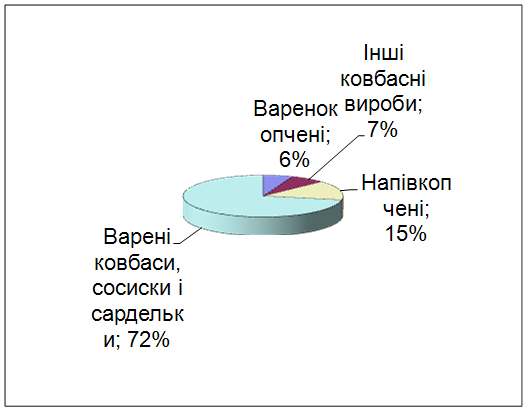

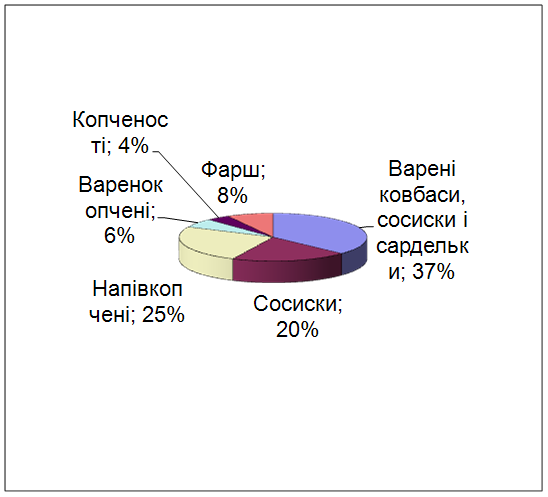

... ється, окремими технологічними операціями, специфічними виглядом і смаком, енергетичною цінністю та іншими ознаками. Варені ковбаси займають 53-60% в загальному виробництві ковбасних виробів. 3.1 Характеристика підприємства Ковбасний цех спільного підприємства Сумський виробничий комбінат розміщєно напівнічному-сході м. Суми, на відстані 1000 м від житлових кварталів. Окрім ковбасного цуху ...

... (ДСТУ, ГОСТам, технологічним інструкціям, тощо). [29] При виборі асортименту врахували місцеві умови і тип підприємства. Співвідношення між окремими видами готової продукції приймаємо згідно Відомчих норм технологічного проектування та з урахуванням того , що варена груп ковбас має найбільший попит у населення.. При виконанні розрахунків ковбасного виробництва обрали груповий асортимент, а потім ...

... . Варять не більше 20 хв. М'ясний порошок — однорідна маса, отримана подрібненням сухого м'яса, колір світло-коричневий. Варять не більше 5 хв. Волога в порошку не більше 10%, упаковка герметична. ЛЕКЦІЯ ПО ТОВАРОЗНАВСТВУ РИБИ 1.Характеристика сімейств риб Промислові риби класифікують по декількох ознаках. По способу і місцю життя риби ділять на морських, прісноводих, напівпрохідні і прох ...

... не має достатніх особистих доходів і обходиться мінімум самого необхідного [14, с.62]. 3. Проблема вибору та шляхи удосконалення позиціонування товару Для того щоб одержати конкурентну перевагу, кожна компанія повинна знайти свої власні способи диференціювання продукції. Диференціювання — процес розробки ряду істотних особливостей продукту, покликаних відрізнити його від товарів-конкурентів. ...

0 комментариев