Навигация

Производственная программа мастерской по капитальному ремонту комбайнов СК-5 «Нива» на 2005 г

5. Производственная программа мастерской по капитальному ремонту комбайнов СК-5 «Нива» на 2005 г.

| Вид продукции | Объем продукции, шт. |

| Капитальный ремонт комбайна СК-5 «Нива» | 200 |

2.2 Расчет общей трудоемкости

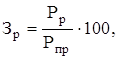

Трудоемкость ремонта комбайнов характеризуется затратой труда рабочих, необходимого для выполнения всех операций технологического процесса при ремонте. Годовую трудоемкость мастерской определяем по выражению [2]:

![]() (1)

(1)

где Wпр – принятая производственная программа предприятия, шт;

Тi – трудоемкость капитального ремонта одного комбайна, чел.-ч.;

Кпр – коэффициент, учитывающий изменение трудоемкости ремонта комбайнов в зависимости от годовой программы предприятия, Кпр = 1,25.

![]()

2.3 Режим работы и годовые фонды времени предприятия

На предприятии установлена пятидневная рабочая неделя с двумя выходными днями; работа ведется в одну смену по восемь целых две десятых часов.

Исходя из принятого режима работы и действующего календаря устанавливаются номинальные и действительные фонды времени, оборудования и рабочих на предприятии [4].

При пятидневной рабочей неделе номинальный годовой фонд времени работы рабочих и оборудования определяются по формуле:

![]() (2)

(2)

где Кр – число рабочих дней в году;

tсм – продолжительность смены, ч;

Кп – число предпраздничных дней, в которые сокращается рабочая смена;

tс – время, на которое сокращается смена в предпраздничные дни, ч;

n – число смен.

![]()

Действительный годовой фонд времени работы рабочего Фд определяют вычитанием из номинального фонда времени всех потерь времени:

![]() (3)

(3)

где Ко – общее число рабочих дней отпуска в году;

tсм – продолжительность рабочей смены, ч;

ηр – коэффициент потерь рабочего времени.

![]()

Действительный годовой фонд времени работы оборудования рассчитывается по формуле:

![]() (4)

(4)

где ηо – коэффициент использования оборудования с учетом числа смен.

![]()

Действительный годовой фонд времени работы рабочего места без механизированного оборудования равен номинальному фонду времени.

К немеханизированному оборудованию относят верстаки, стеллажи, приспособления, стенды и прочие без механических приводов.

2.4 Расчет основных параметров производственного процесса и построение графика цикла производства

Чтобы спроектировать регулярное чередование выполнения всех операций по ремонту объектов на рабочих местах и обеспечить определенную ритмичность производства, определяем такт ремонта.

Такт ремонта – это интервал времени, через который производят выпуск отремонтированных объектов. Поэтому часто его называют тактом выпуска [4].

Для проекта условно принимаем, что все поступающие на ремонт комбайны были укомплектованы.

Тогда общий такт ремонта рассчитывается по формуле:

(5)

(5)

где Фд.о–действительный годовой фонд времени работы оборудования, ч

W – производственная программа, ед.

![]()

Длительность производственного цикла ремонта комбайна характеризуется степенью организации производственного процесса и означает продолжительность пребывания комбайна в ремонте.

Продолжительность пребывания комбайна в ремонте наиболее точно определяется графическим путем [3]. Для этого должен быть построен график согласования ремонтных работ. Исходными данными для построении графика является:

– последовательный перечень работ, составляющих технологический процесс разборки и сборки, с указанием нормы времени и разряда по каждой работе;

– общий такт ремонта.

Построение линейного графика согласования ремонтных работ выполняется в следующей последовательности:

1. На листе вычерчиваем специальную форму, в которую, пользуясь справочными данными [2], заносим номера рабочих мест, наименование работ в соответствии с принятой технологией ремонта комбайнов, разряды работ и трудоемкость.

В перечень входят следующие работы:

1. Очистка комбайна от грязи поживных остатков. Слив воды, масла и топлива. Наружная мойка на эстакаде, обдув сжатым воздухом. Снятие ремней, цепей, электрооборудования, аккумуляторных батарей и сдача на хранение. Установка комбайна на площадку хранения.

2. Доставка комбайна и агрегатов в производственный корпус на место разборки. Снятие жатки с наклонной камерой.

3. Снятие с комбайна двигателя, топливного бака и топливопроводов, приемного битера, бункера, выгрузного шнека, зернового элеватора, колосового и зернового шнеков, решетного стана, вентилятора, клавишей соломотряса и грохота.

4. Доставка комбайна в камеру наружной мойки, пропарка и промывка картера ведущего моста и коробки передач. Наружная мойка комбайна и его агрегатов. Мойка крупногабаритных корпусов после разборки агрегатов.

5. Снятие с комбайна площадки для водителя, главного и заднего контрпривода, автомата сброса копны, вариатора ходовой части, гидросистемы, трубопроводов и шлангов, колебательного вала, валов соломотряса, граблин соломонабивателя, половонабивателя, звездочек и натяжных роликов. Отсоединение и откатка ведущего и управляемого мостов и установка вместо них технологических тележек.

6. Разборка молотильного барабана, приемного и отбойного битеров, зернового и колосового элеваторов, малого колосового и зернового шнеков.

7. Разборка бункера, грохота, решет, вентилятора, решетного стана, днища и клапанов копнителя, товарных решет и удлинителя.

8. Разборка площадки для водителя, рулевого управления, ведущего и управляемого мостов, коробки передач, вариатора скорости.

9. Разборка главного и заднего контрприводов, автомата сброса копны, валов соломотряса, колебательного вала, граблин соломонабивателя и половонабивателя.

10. Мойка узлов и деталей комбайна.

11. Мойка двигателя в сборе.

12. Снятие с двигателя топливопроводов, топливного фильтра, форсунок и топливного насоса и его привода, стартера и генератора, впускного и выпускного коллекторов, головки цилиндров, передаточного механизма газораспределения, масляного фильтра, пускового двигателя, нижней крышки картера и масляного насоса, крышки с шатунами.

13. Мойка узлов и деталей и удаление нагара.

14. Дефектовка деталей двигателя.

15. Разборка и сборка головки цилиндров, шлифовка фасок, притирка клапанов и проверка качества притирки, разборка и сборка масляного фильтра, испытание его. Замена поршневых колец.

16. Установка снятых узлов, подготовка двигателя к обкатке.

17. Обкатка и испытание двигателя по режимам, предусмотренным при замене поршневых колец, и контрольный осмотр.

18. Мойка жатки с наклонной камерой и подборщиком.

19. Разборка жатки, наклонной камеры и подборщика.

20. Мойка деталей жатки, наклонной камеры и подборщика.

21. Сборка и обкатка наклонной камеры.

22. Сборка и обкатка подборщика.

23. Ремонт, сборка, обкатка, регулировка жатки, шнека жатки; разборка и сборка мотовила.

24. Ремонт гидросистем. Проверка и устранение мелких неисправностей с частичной разборкой и заменой сальников, манжет, фиксаторов, уплотнительных колец.

25. Дефектация деталей и узлов комбайна и поставляемых запасных частей.

26. Комплектовка деталей комбайна.

27. Сборка выгрузного, зернового, колосового и малого колосового шнеков; зернового и колосового элеваторов, вентилятора, бункера, площадки управления и рулевого управления.

28. Сборка моста управляемых колес и вариатора ходовой части. Сборка и обкатка ведущего моста и коробки передач.

29. Сборка и ремонт молотильного аппарата комбайна и валов главного и заднего контрпривода.

30. Сборка грохота, решет, решетного стана и колебательного вала.

31. Проверка, правка и сборка валов соломотряса.

32. Сборка узлов копнителя, обкатка граблин соломонабивателя.

33. Разборка, ремонт, сборка и обкатка транспортеров, элеваторных и втулочно-роликовых цепей.

34. Проверка, устранение неисправностей и регулировка приборов электрооборудования. Проверка, мелкий ремонт и зарядка аккумуляторных батарей.

35. Установка решетного стана, зернового и колосового шнеков и вентилятора очистки. Установка молотильного устройства и грохота.

37. Установка валов и клавиш соломотряса, валов главного и заднего контрприводов, площадки управления, элеваторов, наклонного выгрузного шнека. Установка молотилки комбайна на ведущий и управляемый мосты.

38. Установка приборов электрооборудования и монтаж электропроводки. Установка узлов гидросистемы и трубопроводов, узлов копнителя, холодная обкатка комбайна и регулировочные работы, установка жатки.

39. Заправка маслом, топливом и водой. Горячая обкатка комбайна, устранение обнаруженных неисправностей.

40. Грунтовка, шпаклевка местная и окраска комбайна.

А также входят в перечень и такие виды работ: слесарно-механические; станочные; кузнечно-термические; гальванические; полимерные; медницкие; деревообделочные и обойные работы.

2. Расчетная численность рабочих на каждую операцию определяется из выражения:

(6)

(6)

где Тр – трудоемкость работ на определенном рабочем месте, чел.-ч.;

τо – такт ремонта, ч.

3. Рабочие места комплектуем в посты. Так как численность рабочих по каждой работе при расчете, не будет целым числом, принятое количество их определяем комплектованием рабочих мест в посты по признаку сходимости выполняемых работ, близких по разряду до наиболее полной загрузки рабочего.

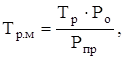

Загрузка рабочего на каждом посту составит:

(7)

(7)

где Рпр – принятое число рабочих на посту.

4. Число исполнителей на одном рабочем месте устанавливаем из характера и удобства выполнения работы несколькими исполнителями, массы и габаритов изделий.

5. Трудоемкость работ по каждому рабочему месту устанавливается, исходя из числа исполнителей на одном рабочем месте:

(8)

(8)

где Тр – трудоемкость данного вида работ, чел.-ч.;

Ро – число исполнителей на одном рабочем месте;

Рпр – принятое общее число рабочих, необходимых для выполнения данного вида работ.

0 комментариев