Навигация

Резервы снижения себестоимости продукции за счет уменьшения потерь от брака

3.2 Резервы снижения себестоимости продукции за счет уменьшения потерь от брака

Производство автомобильных шин достаточно сложный технологический процесс, состоящий из большого количества операций. Поэтому на всех стадиях производства осуществляется контроль технологических процессов и полуфабрикатов при помощи автоматических средств контроля и физико-механического экспресс-контроля специалистами технического контроля и других служб.

Тем не менее, потери от брака неизбежны, и в целях эффективного управления снижением себестоимости выпускаемой продукции необходимо разработать комплекс мероприятий направленных на их сокращение.

В качестве разработанных направлений можно отметить следующие:

- введение операции перфорации при выпуске боковин прослойки на сдублированном гермослое;

- снижение количества дефектов, за счет использования смазки для окраски внутренней поверхности покрышки Anabe ф. Bochem.

Рассмотрим сущность предлагаемых мероприятий и определим целесообразность их внедрения.

Введение операции перфорации позволит уменьшить потери от 14а и 16а дефекта. Проведение дополнительных технологических проколов вменяется в обязанность технологическим рабочим – сборщикам покрышек. Трудоемкость данной операции крайне незначительна и не влияет на производительность труда.

Для того чтобы внедрить данное мероприятие необходимо изменить техническую документацию и силами предприятия изготовить необходимые приспособления и оснастку.

При этом предприятие понесет следующие затраты:

- изменение технической документации – 230000 руб.;

- покупка необходимых материалов– 2400000 руб.;

- оплата труда рабочих, осуществляющих изготовление приспособлений и оснастки.

Сумму затрат на оплату труда рабочих рассчитаем следующим образом.

Определим оплату труда рабочих. В изготовлении приспособлений будут принимать участие два рабочих: слесарь 4 разряда и сварщик 5 разряда.

Общая сумма оплаты труда будет рассчитываться по формуле 3.24:

![]() (3.24),

(3.24),

где ЗП1 – заработная плата слесаря 4-го разряда;

ЗП2 – заработная плата сварщика 5-го разряда.

Для расчета заработной платы рабочих воспользуемся формулой 3.25:

![]() (3.25),

(3.25),

где СТч – часовая тарифная ставка рабочего первого разряда, руб.;

К – тарифный коэффициент рабочего соответствующего разряда;

Т – трудоемкость изготовления приспособлений и оснастки, час.;

П – коэффициент премиальных;

Н – коэффициент отчисления налогов из заработной платы.

Таким образом, заработная плата слесаря 4-го разряда составит:

![]()

Заработная плата сварщика 5-го разряда составит:

![]()

Итого сумма по оплате труда за изготовление головки составит:

∑ЗПи = 217069 + 244721= 461790 руб.

Определим совокупные затраты по проведению данного мероприятия. Для расчета используем формулу 3.26:

![]() (3.26),

(3.26),

где Зд – затраты на изменение технической документации, руб.;

Зм – затраты на материалы, руб.;

∑ЗП – сумма затрат на оплату труда по изготовлению приспособлений и оснастки, руб.

Следовательно совокупные затраты по внедрению мероприятия составят:

∑З = 230000 + 2400000 + 461790 = 3091790 руб.=3 млн. руб.

Прежде чем приступить к расчету годовой экономии необходимо определить экономию от снижения суммы потерь от брака. Экспериментально было установлено, что процент снижения брака в производстве от внедрения мероприятия составляет 0,03%. Для расчета воспользуемся формулой 3.27:

![]() (3.27)

(3.27)

где Пб – плановая сумма потерь от брака, млн. руб.;

0,6 – плановая величина удельного веса потерь от брака в себестоимости продукции завода массовых шин, %;

0,03 – сокращение потерь от брака, %;

Таким образом:

![]()

Годовую экономию по мероприятию определим по формуле 3.28:

![]() (3.28)

(3.28)

где ΔЭ – экономия за счет снижения потерь от брака, млн. руб.;

∑З – совокупные затраты по внедрению мероприятия, млн. руб.

ΔЭгод =73 – 3 = 70 млн. руб.

Сущность второго направления заключается в следующем. После операции сборки перед операцией вулканизации необходимо производить окраску внутренней поверхности покрышки. До технического перевооружения завода данная операция производилась на станках собственного производства и вручную, что не обеспечивало нужного качества. Для автоматизации данной операции заводом был приобретены окрасочные станки R-8 ф.ILM BERGER, что позволило значительно снизить трудоемкость и повысить качество проводимых работ. Однако при внедрении нового оборудования возникла необходимость замены используемых отечественных смазок, на импортные. Поскольку цены на используемые импортные смазки у всех поставщиков практически одинаковые в качестве основного критерия отбора предлагается использовать данные о количестве дефектов при использовании смазки той или иной фирмы. В цехе вулканизации завода массовых шин в качестве эксперимента проводилось апробирование следующих смазок для окраски внутренней поверхности покрышек: Anabe ф. Bochem, IP 444/10 ф. Munch, ML Chem-Trend.

Следует отметить, что технологические свойства всех смазок хорошие. Смазки распределялись в покрышке тонким слоем, без подтеков. Время высыхания – в пределах 15-30 мин, в зависимости от толщины слоя. В процессе работы вышеуказанными смазками обеспечивается хорошее скольжение диафрагмы в покрышке, частично предотвращается вакуумирование покрышки в конце режима вулканизации. Имеет место значительное снижение количества дефектов: «11 смазка» (постороннее включение), «35» (деформация). Однако при использовании вышеуказанных смазок возник дефект, который классифицируется ОТК как «21» (растяжение нитей корда по 1 первому слою). Характер дефекта не соответствует обычному вулканизационному «21» дефекту (не типичный). При использовании смазки Anabe ф. Bochem, процент выхода «21» дефекта составил: 8,59% - темная смазка, 0,08% - светлая смазка. При использовании смазки IP 444/10 ф. Munch: 1,09% - светлая смазка, 1,00% - темная смазка. При использовании смазки ML Chem-Trend выход «21» дефекта составил 0,93%. На основании проведенного анализа по результатам апробирования смазок наилучшие показатели были получены при использовании смазки Anabe ф. Bochem (светлая). Экспериментально было установлено, что использование данной смазки позволит сократить потери от брака на 0,01%. Для расчета резервов снижения себестоимости за счет уменьшения потерь от брака при реализации данного мероприятия используем формулу аналогичную формуле 2.27.

Следовательно: ![]()

Совокупные затраты по проведению апробации различных смазок составили 2 млн. руб. Используя эти данные, по формуле 3.28 можно рассчитать годовую экономию от внедрения: ΔЭгод =24 – 2 = 22 млн. руб.

Таким образом, общая сумма резервов снижения себестоимости за счет реализации данных мероприятий составит 92 млн. руб.

Похожие работы

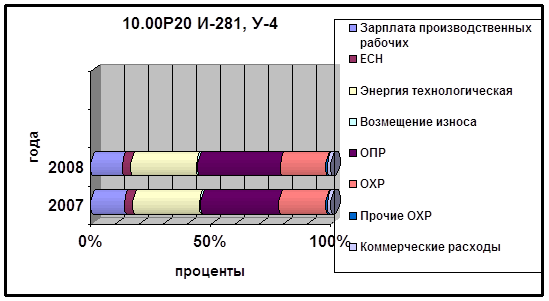

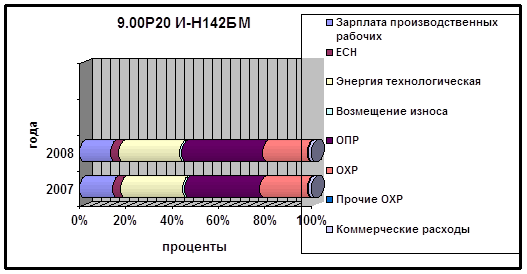

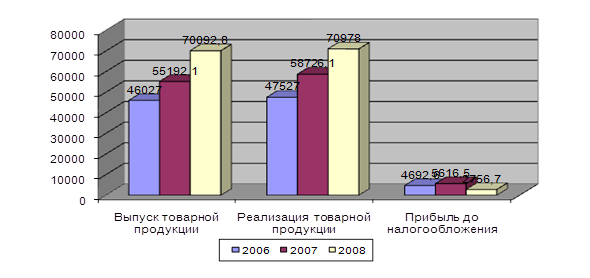

... продукции в 2007 году были ниже, чем в 2008. 3 Оптимизация структуры себестоимости продукции промышленного предприятия 3.1 Оптимизация учета себестоимости продукции на отечественных предприятиях с применением зарубежных методов расчета себестоимости Развитие отечественного производственного учета и анализа, приближение его к международным стандартам предлагает изучение и анализ опыта ...

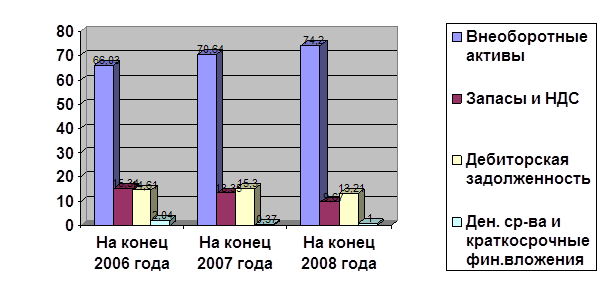

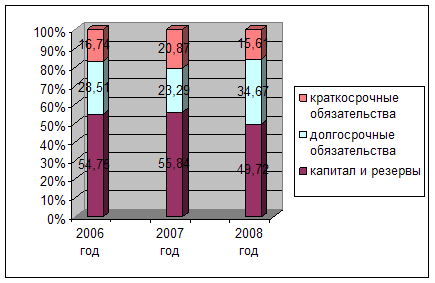

... и ухудшения финансового состояния предприятия. Анализ финансового состояния предприятия делится на внутренний и внешний, цели и содержания которых различны. Внутренний анализ финансового состояния предприятия – это исследование механизмов формирования, размещения и использования капитала с целью поиска резервов укрепления финансового состояния, повышения доходности и наращивание собственного ...

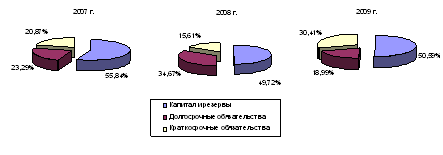

... баланс предприятия является ликвидным, так как соотношения групп активов и пассивов отвечают условиям ликвидности. 3. Повышение финансового потенциала и инвестиционной привлекательности предприятия 3.1 Оценка инвестиционной привлекательности предприятия Возможность обеспечения реализации наиболее эффективных форм вложения капитала, направленных на расширение экономического потенциала ...

... контроль дает положительные результаты, однако работникам нужно давать возможность проявлять инициативу. 2.6 Формулирование проблем управления организацией Рассмотрев такие параметры организации как планирование, организационная структура, руководство, мотивация и контроль на примере ОАО «Тамбовполимермаш», можно сделать следующие выводы: 1. Программы развития, предлагаемые на предприятии, ...

0 комментариев