Навигация

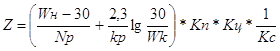

Время сушки шпона – Z, мин

1. Время сушки шпона – Z, мин.

Wн и Wк – начальная и конечная влажность шпона, % Wн = 90%; Wк = 6%

30 – первая критическая влажность шпона, соответствующая переходу от периода постоянной скорости сушки к периоду убывающей скорости.

Nр – скорость сушки в первом периоде, %/мин

При средней температуре в сушилке – 1850С - толщина шпона 1,55 мм --- Nр = 16,5 %/мин

kр – коэффициент продолжительности второго периода

При средней температуре в сушилке – 1850С - толщина шпона 1,55 мм --- kр = 0,60

kп – коэффициент породы древесины шпона; для березы kп = 1,0

Значение для Wк = 6% --- lg 30/Wк = 0,7

kц – коэффициент учитывающий направление циркуляции воздуха для средней температуры 180 – 2000 --- kц = 0,95

kс – коэффициент соплового дутья (учитывающий продолжительность сушки шпона с поперечной циркуляцией воздуха по сравнению с продолжительностью сушки шпона с сопловым дутьем) для средней температуры сушки 1850 --- kс = 2,0

Время сушки:

![]()

2. Производительность сушилки Q, м3 в смену.

![]() L

L

Q T kп kи n s b kдл

Z

T – продолжительность работы сушилки за смену, мин. T = 480 мин.

kп – коэффициент учета времени при переходе от сушки шпона одного вида к сушке другого kп = 0,95 (принимаемый в среднем).

kи – коэффициент использования времени работы сушки

kи = 0,925 (принимаемый в среднем 0,9 – 0,95).

n – число листов шпона по ширине этажа, умноженное на число этажей;

при длине ролика 6м --- 4 листа * 1,3 м; число этажей – 4.

n = 4 * 4 = 16

s – толщина листа шпона, м --- s = 0,00155 м

b – ширина листа сухого шпона, м b = 1,3 м

L – полная рабочая длина сушилки L = 18,08 м

Z – время прохождения шпона через рабочую часть сушилки, мин.

Z = 2,87 мин

kдл – коэффициент заполнения шпоном рабочей длины сушилки

kдл = 0,98 (в нормальных условиях).

Формат фанеры 4” * 8” (50%)

Q 480 0,95 0,925 16 0,00155 1,3 18,08 0,98 50% = 41,98 м3 / смену

2,87

Формат фанеры 5” * 10” (50%)

Q 480 0,95 0,925 16 0,00155 1,6 18,08 0,98 50% = 51,66 м3 / смену

2,87

Таким образом, при использовании данной сушилки можно обеспечить выпуск фанеры при толщине шпона 1,55 мм – 61 802,4 м3 фанеры в год

((37,33 + 45,95 м3/смену) * 3 смены * 330 рабочих дней + 10% усушка) / 1,65 = 61802,4

Выбираем: 1 сушилку, 9 секций, ширина загрузочного ролика 6м.

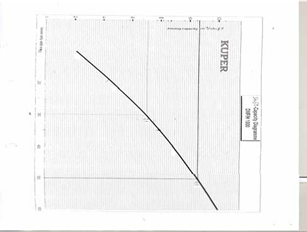

Линия ребросклеивания KUPER

Практический сменный график производительности линии ребросклеивания KUPER, в метрах кубических, в зависимости от ширины подаваемых кусков.

Из графика видно, что при ширине кусков 300 мм – производительность линии ребросклеивания – 7,2 м3 в смену.

По практической информации собранной с фанерных комбинатов, для производства 35 – 40 тыс. м3 в год фанеры 4” * 8”, необходимо ребросклеивать 6,8 – 7,0 м3 шпона в смену.

Выбираем 1 линию ребросклеивания.

Линия сращивания шпона на ус PLYTEC

30 000 м3/год фанеры * 1,65 = 49 500 м3 сырого шпона - 10% усушка = 44 550 м3 сухого шпона.

Дольки сращенной 45% - 20 047 м3; Поперечной – 55%

20 047 м3 / 330 рабочих дней / 3 смены / 8 часов = 2,53 м3 шпона в час

Коэффициент усушки (10%) Кус = 0,9

Расчет для 1 линии с 3-мя прессами:

|

| Для формата 4”*8” (50%) | Для формата 5”*10” (50%) |

| Справочно, часовая производительность 1 пресса, м3 шпона в час | 0,82 | 1,29 |

| Годовая производительность 1 пресса, м3 шпона в год | 0,82 м3 в час*8 часов*3 смены * * 330 рабочих дней * 50% = 3247 | 1,29 м3 в час*8 часов*3 смены * *330 рабочих дней * 50% = 5108 |

| Всего объем сращенного, м3 шпона в год | 3247 / 0,45 = 7216 | 5108 / 0,45 = 11351 |

| Всего объем фанеры в год на одном прессе, м3 в год | 7216 / 0,9 / 1,65 = 4859 | 11351 / 0,9 / 1,65 = 7644 |

| Всего объем фанеры в год на 3-х прессах, м3 в год | 4859 * 3 пресса = 14577 | 7644 * 3 пресса = 22932 |

Выбираем 1 линию сращивания с 1-им прессом.

Клеенамазка ОММА

Объем одного листа фанеры - 1,22 * 2,44 * 0,012 = 0,0357216 м3

Рабочее время – 8 часов = 28800 сек

Эффективность – 85%

1. Подача 1 внутреннего слоя в клеенамазку – 1,2 сек

2. Время нанесения клея – 8,3 сек

3. Ручное наложение и выравнивание слоя – 2,5 сек

4. Время простоя – 0,5 сек

5. Общее время на нанесение клея на 1 слой – 12,5 сек

Общее время на формирование пакета 9-слойной фанеры (12 мм)

12,5 сек * 4 внутренних слоя (1 лицевой слой, 1 обратный и 3 слоя, добавляемые в пакет во время нанесения клея на 4 других внутренних слоя) = 50,0 сек

Производительность за 8-часовую смену 28800 сек / 50,0 сек = 576 шт

Коэффициент использования работы времени оборудования – 0,85

576 шт * 0,0357216 * 0,85 = 17,49 м3 / смену фанеры

17,49 м3 / смену * 3 смены * 330 рабочих дней = 17 315,1 м3 / год фанеры.

Выбираем 2 клеенамазки.

Прессование YAMAMOTO

Холодный пресс

Время холодного прессования – 20 мин

Непроизводительное время = время на загрузку/разгрузку + время открытия/закрытия пресса – 1мин

Расчетная толщина фанеры – 12 мм. Толщина пакета – max 14,8 мм.

Пролет – 1200 мм

Расстояние между фанерой и столом с конвейером – 500 мм

Рабочий промежуток 1200 – 500 = 700 мм

Количество пакетов в рабочем пролете 700 / 14,8 = 47 шт

Общее время работы:

330 рабочих дней * 3 смены * 8 часов * 60 мин * 0,85 = 403 920 минут в год

Коэффициент использования работы времени оборудования – 0,85

1 цикл прессования – 20 мин + 1 мин = 21 мин

403920 / 21 минут = 19 234 цикла прессования в год

Объем одного листа фанеры - 1,22 * 2,44 * 0,012 = 0,0357216 м3

19 234 * 47 * 0,0357216 = 32 292 м3 в год фанеры

Горячий пресс

Фанера ФСФ

Время прессования – 60 сек / мм

Непроизводительное время = время на загрузку/разгрузку + время открытия/закрытия пресса – 60 сек

Расчетная толщина фанеры – 12 мм

Коэффициент использования работы времени оборудования – 0,85

Общее время работы:

330 рабочих дней * 3 смены * 8 часов * 60 мин * 0,85 = 403920 минут в год

1 цикл прессования – 60 сек/мм * 12мм + 60сек = 780 сек = 13 мин

403920 / 13 минут = 31 071 циклов прессования в год

|

| Формат фанеры 4”*8” (50%) | Формат фанеры 5”*10” (50%) |

| Объем одного листа фанеры | 1,22 * 2,44 * 0,012 = 0,0357216 м3 | 1,525 * 3,050 * 0,012 = 0,055815 м3 |

| Объем фанеры в год на одной линии прессования | 31 071 * 0,0357216 * 30 этажей * 50% = 16 649 м3 в год фанеры | 31 071 * 0,055815 * 30 этажей *50% = 26 013 м3 в год фанеры |

Выбираем 1 горячий пресс, 30 этажей + 1 холодный пресс.

Форматно-обрезная линия ANTHON

Расчет производительности форматно-обрезной линии

ANTHON PVL/PVQ 33/17,5

| Расчет производственной программы | Формат фанеры 4”*8” | Формат фанеры 5”*10” | ИТОГО | ||

| белая фанера | ламин. фанера | белая фанера | ламин. фанера | ||

| Длина фанеры (м) | 1,220 | 1,220 | 1,525 | 1,525 | |

| Ширина фанеры (м) | 2,440 | 2,440 | 3,050 | 3,050 | |

| Толщина фанеры (м) | 0,012 | 0,012 | 0,012 | 0,012 | |

| Производственная программа в м 3, из расчета общего объема производства фанеры | 30000 | 18000 | 30000 | 18000 | 96000 |

| Количество листов в указанных объемах фанеры, шт. | 839 828 | 503 897 | 537 490 | 322 494 | 2 203 709 |

Расчет производственных возможностей линии

| Количество листов в минуту, шт. | 6 |

| Минут в часе | 60 |

| Часов в рабочем дне с учетом коэффициента 0,85 | 20,4 |

| Рабочих дней в году | 330 |

| Процент производства фанеры данной толщины | 100% |

| Количество листов обрезанной фанеры, шт. | 2 423 520 |

Выбираем одну форматно-обрезную линию ANTHON.

Калибровочно-шлифовальная машина CD 6 WWS 160 (ANTHON)

Производительность шлифовального станка

1. Полистная – А лист:

![]()

![]() Алис tс Vп k k1 480 10 40 0,98 0,85 1639 6555 листов в смену.

Алис tс Vп k k1 480 10 40 0,98 0,85 1639 6555 листов в смену.

l 2,44

tс – продолжительность смены – 480 мин

Vп - скорость подачи – 10-40 м/мин;

k – коэффициент заполнения станка – 0,98

k1 – коэффициент использования рабочего времени – 0,85

l – длина шлифуемого листа – 2,44 м

2. В кубических метрах – А м3

А м3 = А лист * Vл = {1639 - 6555} * 0,0357216 = {58,55 – 234,16} м3 фанеры в смену

Vл – объем листа фанеры 1,22 * 2,44 * 0,012 = 0,0357216 м3

{58,55 – 234,16} м3 фанеры в смену * 3 смены * 330 рабочих дней =

= {58,55 – 234,16} м3 фанеры в год

Таким образом, даже на минимальной скорости подачи обеспечивается необходимый объем.

Выбираем одну калибровочно-шлифовальную машину.

Линия ламинирования

Общее время работы:

330 рабочих дней * 3 смены * 8 часов * 60 мин * 60 сек * 0,85 = 24 235 200 секунд в год

Коэффициент использования работы времени оборудования – 0,85

1 цикл прессования – 250 сек + 80 сек = 330 сек

24 235 200 / 330 = 73 440 циклов в год

|

| Формат фанеры 4”*8” (50%) | Формат фанеры 5”*10” (50%) |

| Объем одного листа фанеры | 1,22 * 2,44 * 0,012 = 0,0357216 м3 | 1,525 * 3,050 * 0,012 = 0,055815м3 |

| Объем фанеры в год | 73440 * 50% * 0,0357216 * 12 этажей = 15 740 м3 в год фанеры | 73440 * 50% * 0,055815 * 12 этажей = 24 594 м3 в год фанеры |

Общий объем обрабатываемой фанеры в год 40 334 м3 в год ламинированной фанеры.

Выбираем 1 линию ламинирования.

Дробилка FEZER Пикадор 100/100

На входе: коэффициент пересчета - 50 – 65

Плотность древесины (береза – 580 кг/м3 или 0,58 тн/м3)

50 – 65 * 0,58 тн/м3 = 29 – 37,7 тонн плотной древесины в час.

33,35пл.др./час * 8 часов * 3 смены * 330 рабочих дней = 264 132тонн пл.др. в год.

На выходе:

50 – 65 * 1,9 (коэфф. пересчета) = 95 – 123,5 м3/час неплотной массы щепы.

Коэффициент использования работы времени оборудования – 0,85

109,25 м3/час * 8 часов * 3 смены * 330 рабочих дней * 0,85 = 735 471 м3 в год неплотной массы щепы.

Выбираем одну дробилку FEZER пикадор 100\100.

Похожие работы

... чураки косина реза должна быть не более 1/10 диаметра чурака. Чураки должны иметь длину 1335±10 мм и 1635±10 мм. 3.3 Лущение, рубка и стопоукладка шпона Лущение шпона является основной технологической операцией в производстве фанеры. Оно представляет собой поперечное резание древесины, при котором образуется непрерывная лента шпона. Ширина ленты равна длине чурака, а общая длина ее зависит ...

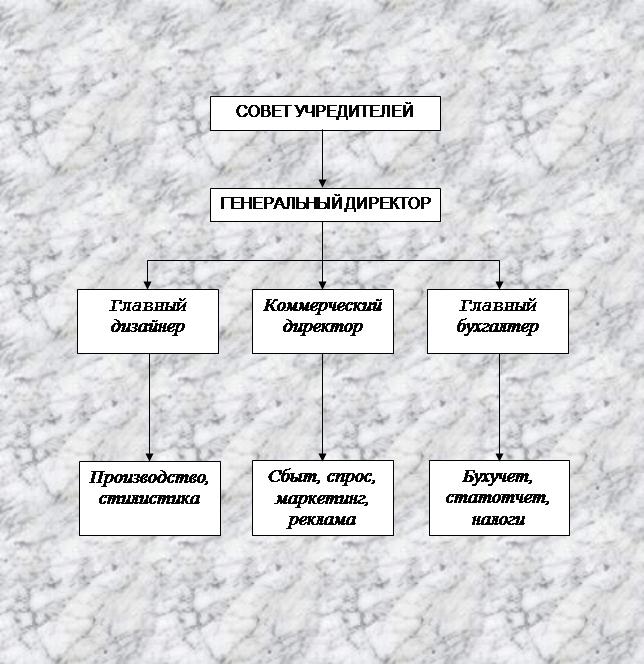

... рабочий стол так, чтобы свет на его поверхность падал спереди и слева. Лучшим является естественное дневное освещение. ГЛАВА 2. Организация производства и управления на предприятии “СУВЕНИР” 2.1. Организационно-управленческая структура Организационная структура любого предприятия сильно зависит от отраслевых особенностей ...

... Для снижения риска инновационной деятельности компании необходимо, в первую очередь, провести тщательную оценку предполагаемого к осуществлению инновационного проекта. Проведем оценку эффективности инновационного проекта по организации производства нового алюминиевого композитного материала – ALPOLIC. Таблица 1 Предполагаемая выручка по годам, млн. руб. Год Без использования инновации С ...

... в 1,4 – 5,4 раза меньше, чем для аналогично немодулированного оборудования. 2. Организация производства и обслуживания банкета по случаю школьного выпускного бала Организацией производства и обслуживанием банкета по случаю выпускного бала полностью занимается школьная столовая. По заказанному меню от родителей выпускников, работники столовой сами организовывают производство продукции. На их ...

0 комментариев