Навигация

Расчет потребного количества оборудования и его загрузки

2. Расчет потребного количества оборудования и его загрузки

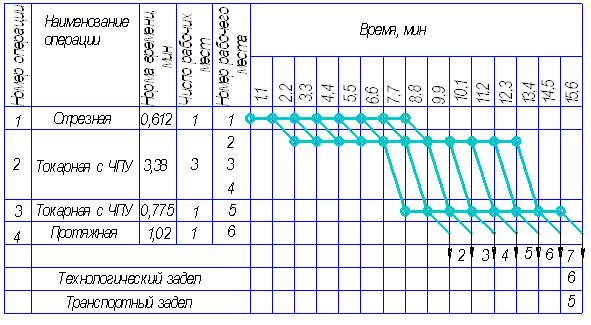

Расчетное, т.е. теоретически необходимое количество единиц оборудования cipдля выполнения каждой i-й операции определяем как отношение ti/r, где ti– норма времени на данную операцию, а r – такт выпуска изделий. Расчет количества оборудования на каждой из операций дает возможность определить и общее его количество на линии, а также средний коэффициент его загрузки, который равен отношению

![]() /

/![]() ,

,

где, m – число операций технологического процесса.

Результаты расчета потребного оборудования и степени его загрузки по каждой операции и линии в целом представлены в таблице 2.

Таблица 2. Расчет потребного оборудования и степени его загрузки по каждой операции и линии

| № операции | Норма времени ti, мин | Количество единиц оборудования | Коэффициент загрузки, i | |

| Расчетное cip | Принятое cin | |||

| 1 | 3,20 | 5,93 | 6 | 0,98 |

| 2 | 4,58 | 8,48 | 8 | 1,06 |

| 3 | 0,99 | 1,83 | 2 | 0,92 |

| 4 | 0,61 | 1,13 | 1 | 1,13 |

| 5 | 0,66 | 1,22 | 1 | 1,22 |

| 6 | 1,58 | 2,90 | 3 | 0,96 |

| 7 | 0,52 | 0,96 | 1 | 0,96 |

| 8 | 1,0 | 1,85 | 2 | 0,93 |

| 9 | 1,25 | 2,30 | 2 | 1,15 |

| 10 | 0,44 | 0,82 | 1 | 0,82 |

| 11 | 0,89 | 1,62 | 2 | 0,83 |

| Итого : | ||||

По данным табл.2 принимаем решение о том, будет ли проектируемая линия непрерывно-поточной или прерывно-поточной. Так как восемь операции из одиннадцати оказались синхронизированными (0,9 i 1,1). В этих условиях выбираем непрерывно-поточную линию.

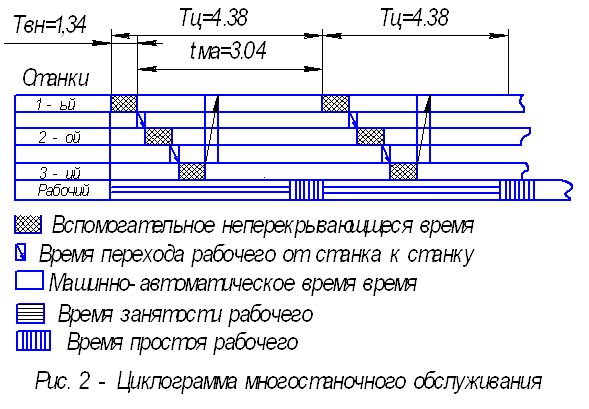

Многостаночное обслуживание не может быть применено в виду большой занятости рабочего и малого оперативного времени на основной операции.

3. Планирование расположения оборудования, выбор и расчет транспортных средств

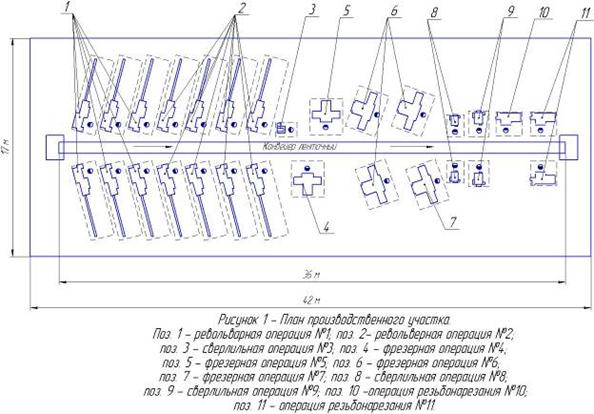

На этом этапе проектируем поточную линию как производственный участок. А это не только комплекс технологического оборудования, а и средства межоперационного транспорта, устройства для размещения заготовок, готовых изделий, рабочая мебель. Причем все это привязано к определенной производственной площади и размещено на ней с соблюдением существенных норм и правил. На практике такой этап чаще называют компоновкой поточной линии. На рисунке 1 представлен план производственного участка.

В зависимости от веса транспортируемых объектов производства, количества оборудования и его размеров, протяженности линии выбираем вертикально-замкнутый ленточный конвейер.

В зависимости от веса транспортируемых объектов производства, количества оборудования и его размеров, протяженности линии выбираем вертикально-замкнутый ленточный конвейер.

Чтобы конвейер распределял работу между исполнителями и служил, таким образом, средством поддержания ритма, его надлежит разметить. С этой целью все его грузонесущие элементы - ячейки нумеруем периодически повторяющимися номерами. Период повторения номеров, или период разметки конвейера, определяем как наименьшее кратное из числа рабочих мест на каждой из операций. Так как на линии встречаются операции с числом рабочих мест 1, 2 , 3,6 и 8, то период разметки будет 24.

За каждым рабочим местом закрепляем ячейки с определенными номерами. Число этих номеров равно частному от деления периода повторения на число рабочих мест на соответствующей операции, если на операции занято только одно рабочее место, то вполне естественно, что оно обслуживает ячейки этих номеров. Номера, закрепленные за рабочими местами, представлены таб. 3.

Таблица 3. Закрепление номеров за рабочими местами

| Количество рабочих мест на операции | Номер рабочего места-дублера | Номера ячеек, закрепленных за рабочим местом |

| 2 | 1 | 1-3-5 и т.д. (все нечетные) |

| 2 | 2-4-6 и т.д. (все четные) | |

| 1 | 1-4-7-10-13-16-19-22 | |

| 3 | 2 | 2-5-8-11-14-17-20-23 |

| 3 | 3-6-9-12-15-18-21-24 | |

| 1 | 1-5-9-13-17-21 | |

| 6 | 2 | 2-6-10-14-18-22 |

| 3 | 3-7-11-15-19-23 | |

| 4 | 4-8-12-16-20-24 | |

| 1 | 1-9-17 | |

| 2 | 2-10-18 | |

| 3 | 3-11-19 | |

| 8 | 4 | 4-12-20 |

| 5 | 5-13-21 | |

| 6 | 6-14-22 | |

| 7 | 7-15-23 | |

| 8 | 8-16-24 |

В ленточном конвейере номер ячейки ставим прямо на ленте, в подвесном и тележном - номеруем сами грузонесущие элементы.

Для разметки при данном периоде повторения номеров (П) должно соблюдаться условие размечаемости, т.е. определенное соотношение между длиной тягового органа L и шагом разметки : L/П = целое число.

72/24=3 — условие выполнено.

Исходные данные проектируемой линии приведены ниже.

| Такт выпуска изделий r, мин | 0,54 |

| Количество рабочих мест с, ед. | 29 |

| Минимальное расстояние между смежными рабочими местами lmin, м | 1,8 |

| Габаритные размеры изделия в плане (длина ширина), мм | 400500 |

| Протяженность линии (на плане) Lк, м. | 36 |

| Период нумерации (разметки), П. | 24 |

На линии используем вертикально-замкнутый ленточный конвейер.

Минимальным числом подвесок на несущей части конвейера в данном случае является 29 (число рабочих мест). Поскольку в вертикально-замкнутом конвейере одна ветвь является холостой, то общее число ячеек на конвейере K= 58. Ближайшее большее число ячеек, удовлетворяющее условию размечаемости (т.е. кратное периоду повторения номеров), будет равно 72. Длина тягового органа при протяженности линии 36м составит L=72м. Тогда :

l0 =L/ K = 72/72 =1.

Как видим, такой шаг разметки превышает минимальное расстояние между смежными рабочими местами (1,8м). l0 =1< lmin=1,8 м. Данное условие удовлетворяет требованию, что минимальное число грузонесущих элементов на грузонесущей части распределительного конвейера не может быть меньше количества рабочих мест на линии

Как уже отмечалось, на линиях механической обработки нет необходимости проверять соответствие l0 ограничению габаритными размерами транспортируемого изделия. Шаг разметки (1.89 м) значительно превышает в данном случае максимальный габаритный размер изделия (400 мм).

Проверим найденный шаг разметки на ограничение скорости шаг разметки должен быть таким, чтобы скорость движения конвейера V не превышала 2…3 м/мин

v = l0/r = 1/0,54 = 1,85 м/мин, находится в пределах допустимой скорости.

Похожие работы

... в России асбестоцементных изделий и использует в своей работе для изготовления деталей крепления муфт труб однопредметные прерывно-поточные линии. Перспективы развития ОАО «Белгородасбестоцемент» напрямую связаны с приоритетными направлениями деятельности основного производства. Поставленные задачи развития ОАО «БЕЛАЦИ» в будущей деятельности требуют совершенствования производства, повышения ...

... предприятия на основе применения вышеуказанных направлений совершенствования организации производства. Задачи курсового проектирования: - разработать проект организации цеха; - выбрать форму организации производства; - рассчитать производственную программу выпуска изделий; - определить необходимое количество оборудования и основных производственных рабочих; - определить ...

обходимо выполнить расчеты по отдельным вопросам организации и планирования производства проектируемой поточной линии, экономически обосновать технологические и организационные решения производства детали. Исходя из технологического процесса и применяемого оборудования, обосновывается выбор непрерывно- или прерывно-поточной однопредметной линии механической обработки. 1 РАСЧЕТ ПРОИЗВОДСТВЕННОЙ ...

... . Условие не выполняется, так как не на всех операциях достигается одинаковая производительность, следовательно, поточная линия считается не синхронизированной. 5. Выбор транспортных средств и планировка поточной линии Организация поточной линии всегда связана с выбором средств межоперационного транспорта. При проектировании и организации поточных линий к важнейшим расчетным ...

0 комментариев