Навигация

Организация и планирование поточной линии обработки детали для массового производства

КУРСОВАЯ РАБОТА

по организации производства

на тему «Организация и планирование поточной линии обработки детали для массового производства»

Введение

Организация производства – это координация во времени и пространстве всех материальных и трудовых ресурсов с целью получения максимального эффекта.

Начальным этапом организации производства является разработка генерального плана.

При разработке генерального плана учитывают:

- прямоточность продуктов питания;

- использование технологического транспорта;

- сокращение протяженности коммуникаций;

- учет рельефа мощности;

- учет характера производства.

Тип производства предопределяет структуру предприятий и цехов, характер загрузки рабочих мест и движение предметов труда в процессе производства. Каждый тип производства имеет свои особенности организации производства и труда, применяемого оборудования и технологических процессов, состава и квалификации кадров, а также материально-технического обеспечения. Применительно к конкретному типу производства строится система планирования и учета. Следовательно, правильный выбор типа производства является, чуть ли не самым важным этапом, предопределяющим дальнейшее развитие промышленного предприятия.

Основные направления совершенствования структуры организации производства на промышленных предприятиях:

1) определение оптимальных размеров предприятия;

2) укрупнение специализации основного производства;

3) расширение кооперации по обслуживанию основного производства;

В зависимости от особенностей производственных процессов и типа производства применяется определенный метод организации производства.

Метод организации производства — это способ осуществления производственного процесса, представляющий собой совокупность средств и приемов его реализации и характеризующийся рядом признаков, главными из которых являются взаимосвязь последовательности выполнения операций технологического процесса с порядком размещения оборудования и степень непрерывности производственного процесса.

Существует три метода организации производства:

1) непоточный (единичный);

2) поточный;

3) автоматизированный.

Из всех методов организации производства наиболее совершенным по своей четкости и законченности является поточный, при котором предмет труда в процессе обработки следует по установленному кратчайшему маршруту с заранее фиксированным темпом.

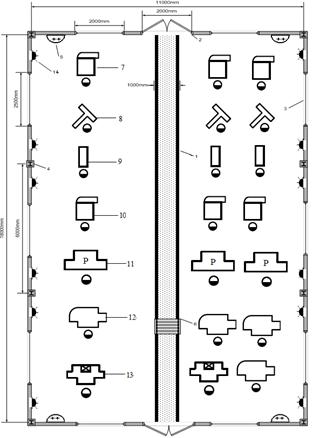

Организация поточного производства предусматривает проведение ряда организационно-технических мероприятий и расчета показателей работы линии. Высокие требования предъявляются к выбору и размещению оборудования, качеству и точности оснастки, качеству материалов, отработанности конструкции и прогрессивности технологических процессов, обслуживанию основного производства, планированию и учету. Конструкция изделий должна быть отработана, стабильна, с широким применением стандартных и унифицированных деталей и узлов, большое значение имеет технологичность конструкции, обеспечивающая минимальную трудоемкость и себестоимость ее изготовления, минимальную материалоемкость; конструкция изделия должна быть разработана на принципе взаимозаменяемости дёталей и узлов; высокое качество конструкции должно способствовать ее устойчивости.

В процессе выполнения курсового проекта (работы) необходимо выполнить расчеты по отдельным вопросам организации и планирования производства проектируемой поточной линии, экономически обосновать технологические и организационные решения производства детали. Исходя из технологического процесса и применяемого оборудования, обосновывается выбор непрерывно- или прерывно-поточной однопредметной линии механической обработки.

1 РАСЧЕТ ПРОИЗВОДСТВЕННОЙ ПРОГРАММЫ, ОБОСНОВАНИЕ ТИПА ПРОИЗВОДСТВА И ФОРМЫ ОРГАНИЗАЦИИ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

1.1 Краткое описание объекта производства

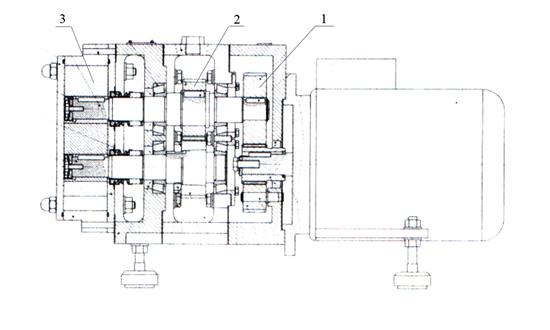

В данном курсовом проекте разрабатывается организация производства вала, который входит в состав сборочной единицы - насос роторный ВЗ-ОР2-А2, предназначенный для перекачивания по трубам вязких молочных продуктов с t не более 90 С0. Может применяться для перекачивания и других пищевых и не пищевых продуктов, подобных по вязкости и химической активности. В насосе деталь выполнят функцию ведущего вала, который получает крутящий момент от зубчатого колеса 1 и передаёт его шестерне 2 и рабочей шестерне 3.

Рисунок 1.1 – Сборочный чертёж роторного насоса ВЗ-ОР2-А2

Для изготовления детали используется сталь 14Х17Н2 ГОСТ 5632-72. Выбор данной стали, оправдан её коррозионной стойкостью, так как в процессе работы вал будет контактировать с перекачиваемыми молочными продуктами.

В качестве заготовки используется поковка, полученная штамповкой на КГШП. Технологический процесс, включает такие операции как Фрезерно-центровальная, токарная с ЧПУ, шпоночно-фрезерная, шлифовальная, полировальная.

1.2 Характеристика вариантов технологического процессаДля производства заданных деталей в качестве возможных рассматриваются базовый и новый варианты технологических процессов.

Характеристики рассматриваемых технологических вариантов приведены в таблицах 1.1 и 1.2.

Таблица 1.1 - Анализ базового технологического процесса

| Элементы анализа общие | Значения анализируемых параметров |

| Обеспечение изготовления деталей в заданном объеме | + |

| Обеспечение качества | + |

| Возможность механизации загрузки деталей | + |

| Условия труда | хор |

| Профессиональный состав рабочих | 2-й разряд |

| Элементы анализа по операциям | |

| 1-я операция: | |

| Наименование | Отрезная |

| Станок | 8252 |

| Основное время | 0,5 |

| Штучное время | 3,01 |

| 2-я операция: | |

| Наименование | Токарная |

| Станок | 16К20 |

| Основное время | 2,1 |

| Штучное время | 4,5 |

| 3-я операция: | |

| Наименование | Токарная |

| Станок | 16К20 |

| Основное время | 2,1 |

| Штучное время | 4,5 |

| 4-я операция: | |

| Наименование | Токарная |

| Станок | 16К20 |

| Основное время | 0,41 |

| Штучное время | 11,6 |

| 5-я операция: | |

| Наименование | Токарная |

| Станок | 16К20 |

| Основное время | 0,21 |

| Штучное время | 7 |

| 6-я операция: | |

| Наименование | Токарная |

| Станок | 16К20 |

| Основное время | 0,32 |

| Штучное время | 9,1 |

| 7-я операция: | |

| Наименование | Токарная |

| Станок | 16К20 |

| Основное время | 0,13 |

| Штучное время | 4,1 |

| 8-я операция: | |

| Наименование | Токарная |

| Станок | 16К20 |

| Основное время | 0,13 |

| Штучное время | 4,1 |

| 9-я операция: | |

| Наименование | Токарная |

| Станок | 16К20 |

| Основное время | 0,31 |

| Штучное время | 2,1 41 |

| 10-я операция: | |

| Наименование | Токарная |

| Станок | 16К20 |

| Основное время | 0,85 |

| Штучное время | 3,5 41 |

| 11-я операция: | |

| Наименование | Токарная |

| Станок | 16К20 |

| Основное время | 0,33 |

| Штучное время | 2,3 41 |

| 12-я операция: | |

| Наименование | Токарная |

| Станок | 16К20 |

| Основное время | 0,71 |

| Штучное время | 2,5 41 |

| 13-я операция: | |

| Наименование | Шлифовальная |

| Станок | 3М174 |

| Основное время | 0,86 |

| Штучное время | 4 41 |

| 14-я операция: | |

| Наименование | Шлифовальная |

| Станок | 3М174 |

| Основное время | 0,86 |

| Штучное время | 4 41 |

| 15-я операция: | |

| Наименование | Шлифовальная |

| Станок | 3М174 |

| Основное время | 2,45 |

| Штучное время | 6,5 41 |

| 16-я операция: | |

| Наименование | Фрезерная |

| Станок | 692Р |

| Основное время | 2,9 |

| Штучное время | 9,2 41 |

| 17-я операция: | |

| Наименование | Фрезерная |

| Станок | 692Р |

| Основное время | 3,1 |

| Штучное время | 9,4 41 |

| 18-я операция: | |

| Наименование | Фрезерная |

| Станок | 692Р |

| Основное время | 1,9 |

| Штучное время | 8,2 41 |

| 19-я операция: | |

| Наименование | Токарная |

| Станок | 16К20 |

| Основное время | 0,26 |

| Штучное время | 1,7 |

| 20-я операция: | |

| Наименование | Шлифовальная |

| Станок | 3М174 |

| Основное время | 1,31 |

| Штучное время | 5,3 41 |

| 21-я операция: | |

| Наименование | Шлифовальная |

| Станок | 3М174 |

| Основное время | 3,56 |

| Штучное время | 9,8 41 |

| 22-я операция: | |

| Наименование | Шлифовальная |

| Станок | 3М174 |

| Основное время | 1,34 |

| Штучное время | 5,65 41 |

| 23-я операция: | |

| Наименование | Шлифовальная |

| Станок | 3М174 |

| Основное время | 2,56 |

| Штучное время | 6,95 41 |

| 24-я операция: | |

| Наименование | Шлифовальная |

| Станок | 3М174 |

| Основное время | 3,5 |

| Штучное время | 10,95 41 |

| 25-я операция: | |

| Наименование | Шлифовальная |

| Станок | 3М174 |

| Основное время | 2,3 |

| Штучное время | 6,7 41 |

| 26-я операция: | |

| Наименование | Полировальная |

| Станок | 35853 |

| Основное время | 1,01 |

| Штучное время | 4,05 41 |

Таблица 1.2 — Анализ нового технологического процесса

| Элементы анализа общие | Значения анализируемых параметров |

| Обеспечение изготовления деталей в заданном объеме | + |

| Обеспечение качества | + |

| Возможность механизации загрузки деталей | + |

| Условия труда | хор |

| Профессиональный состав рабочих | 2-й разряд |

| Элементы анализа по операциям | |

| 1-я операция: | |

| Наименование | Фрезерно-центровальная |

| Станок | МР-71М |

| Основное время | 0,38 |

| Штучное время | 0,91 |

| 2-я операция: | |

| Наименование | Токарная с ЧПУ |

| Станок | 16Б16Т1 |

| Основное время | 3,98 |

| Штучное время | 5,59 |

| 3-я операция: | |

| Наименование | Шпоночно-фрезеоная |

| Станок | 692М |

| Основное время | 4,36 |

| Штучное время | 5,33 |

| 4-я операция: | |

| Наименование | Шпоночно-фрезерная |

| Станок | 692М |

| Основное время | 1,7 |

| Штучное время | 2,3 |

| 5-я операция: | |

| Наименование | Кругло-торцешлифовальная |

| Станок | 3Т153Е |

| Основное время | 0,1 |

| Штучное время | 1,59 |

| 6-я операция: | |

| Наименование | Круглошлифовальная |

| Станок | 3М151 |

| Основное время | 0,05 |

| Штучное время | 0,64 |

| 7-я операция: | |

| Наименование | Круглошлифовальная |

| Станок | 3М151 |

| Основное время | 0,05 |

| Штучное время | 0,64 |

| 8-я операция: | |

| Наименование | Кругло-торцешлифовальная |

| Станок | 3Т153Е |

| Основное время | 0,06 |

| Штучное время | 0,65 |

| 9-я операция: | |

| Наименование | Круглошлифовальная |

| Станок | 3М151 |

| Основное время | 0,03 |

| Штучное время | 0,62 |

| 10-я операция: | |

| Наименование | Полировальная |

| Станок | 3Б583 |

| Основное время | 3,2 |

| Штучное время | 3,8 |

| 11-я операция: | |

| Наименование | Полировальная |

| Станок | 3Б583 |

| Основное время | 2,2 |

Анализируя предлагаемые варианты технологических процессов устанавливаем, что оба из рассматриваемых вариантов обеспечивают выпуск деталей в заданном объеме и в полном соответствии с техническими условиями, но новый вариант (I) технологического процесса основан на применении станка с ЧПУ, что обеспечивает лучшие условия труда, сокращение длительности производственного цикла, обеспечение непрерывности и ритмичности производства. Квалификация рабочих в обоих из рассматриваемых вариантов находится на одном уровне.

Исходя из приведенных характеристик, учитывая выявленные достоинства и недостатки обоих рассматриваемых вариантов, для дальнейшего проектирования принимаем новый вариант технологического процесса.

Похожие работы

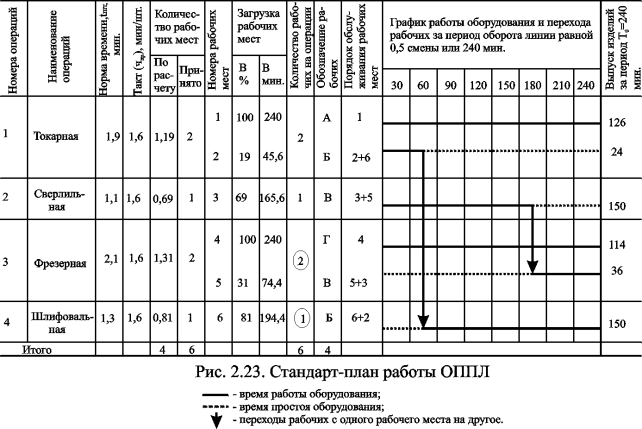

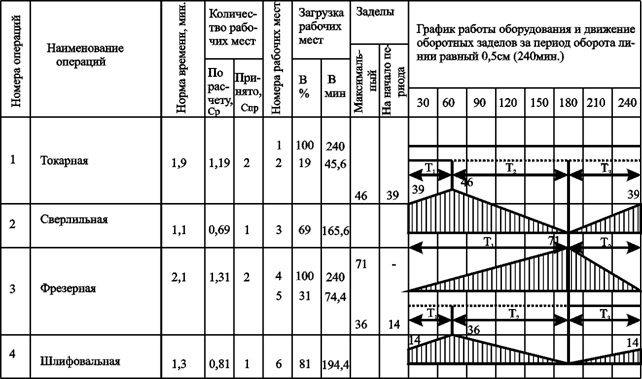

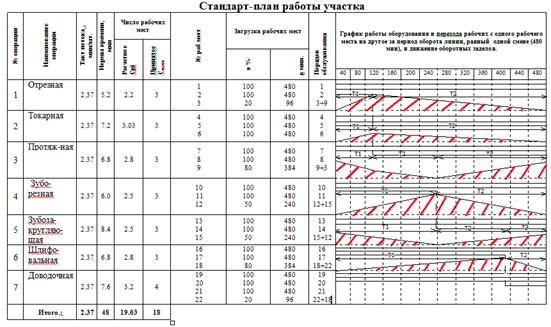

... . i — норма обслуживания рабочих мест на i-ой операции; Спр. i — принятое число рабочих мест на i-ой операции; Ксм — число рабочих смен в сутки. Построение стандарт-плана однопредметной прерывно-поточной линии. Стандарт-план ОППЛ составляется на период оборота (Т0), работа по которому повторяется до тех пор пока действует данная производственная программа. В практической деятельности за величину ...

... программа; Т – количество дней в месяце; KCM – количество смен. Таким образом, программа выпуска по формуле (1) равна 166 штук: Nв = 14000/ 21*2*2 = 166 Теперь определим такт однопредметной прерывно-поточной линии (ОППЛ): rпр = Fэ/ Nв, [2] где Fэ – время периода оборота линии. rпр = 8*0,5*60/ 166 = 1,45 Такт ОППЛ равен 1,45 штук в ...

... в России асбестоцементных изделий и использует в своей работе для изготовления деталей крепления муфт труб однопредметные прерывно-поточные линии. Перспективы развития ОАО «Белгородасбестоцемент» напрямую связаны с приоритетными направлениями деятельности основного производства. Поставленные задачи развития ОАО «БЕЛАЦИ» в будущей деятельности требуют совершенствования производства, повышения ...

... С2,…,Сm – число рабочих мест по операции. Следовательно, для изготовления шестерни необходимо применить однопредметную прерывно-поточную линию (ОППЛ). 2. Расчёт календарно-плановых нормативов ОППЛ Однопредметные прерывно-поточные линии применяются в массовом и крупносерийном типах производства, когда норма времени выполнения операций производственного процесса не равна и не кратна такту ( ...

0 комментариев