Навигация

Выбор материала и определение допускаемых напряжений для зубчатых передач

3. Выбор материала и определение допускаемых напряжений для зубчатых передач

Выбор материала и определение допускаемых напряжений тихоходной ступени.

В связи с высокими скоростями скольжения и неблагоприятными условиями смазки материалы червячной пары должны обладать антифрикционными свойствами, износостойкостью и пониженной склонностью к заеданию.

Предварительно оцениваем скорость скольжения

νs = 4,5× 10-4× n2![]() (24)

(24)

где Т3 – момент на червячном колесе, Т3 = 752,79 Н×м;

n2 – частота вращения червяка, n2 = 695,33 мин-1;

νs = 4,5× 10-4× 695,33 ![]() = 2,85 м/с

= 2,85 м/с

Так как при скоростях скольжения (2÷5)м/с в качестве материала для изготовления зубчатых венцов червячных колес применяются безоловянистые бронзы, то принимаем бронзу БрАЖ9-4 со следующими механическими свойствами: σв=400 МПа, σт=200 МПа (таблица 9.4[1]). Материал червяка выбираем сталь 40Х со следующими механическими свойствами: σв=1000 МПа, σт =800 МПа, закалка до 54 HRC (таблица8.8[1]).

Определяем допускаемые контактные напряжения:

[σн] = 300 – 25 × νs≤ [σн]max(25)

[σн] = 300 – 25× 2,85 = 228,75 МПа

[σн]max = 1,65σт(26)

[σн]max = 1,65 × 800 = 1320 МПа,

условие соблюдается.

Определяем допускаемые напряжения изгиба:

[σF] =0,25×σт +0,08×σв ≤ [σF]max(27)

[σF] =0,25× 200 +0,08× 400=82 МПа

[σF]max= 2×σт=2× 200 = 400 МПа (28)

Выбор материала и определение допускаемых напряжений быстроходной ступени.

В соответствии с рекомендациями [1] и принимаем сталь 45Х (улучшение) - для шестерни и сталь 40Х (улучшение) - для колеса

Таблица 2 – Значения параметров элементов привода

| Марка стали | Твердость НВ | σт, МПа | σв, МПа |

| 45Х | 240-280 | 650 | 850 |

| 40Х | 230-260 | 520 | 750 |

Определяем допускаемые контактные напряжения для шестерни и колеса:

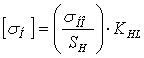

(29)

где σH0 – предел контактной выносливости (таблица 4.2 [2]);

Sн – коэффициент безопасности, Sн=1,1;

КHL– коэффициент долговечности;

Для шестерни: σH01 = 2НВ+70 = 2× 260+70=590 МПа (30)

Для колеса: σH02 = 2НВ+70 = 2× 245 +70=560 МПа (31)

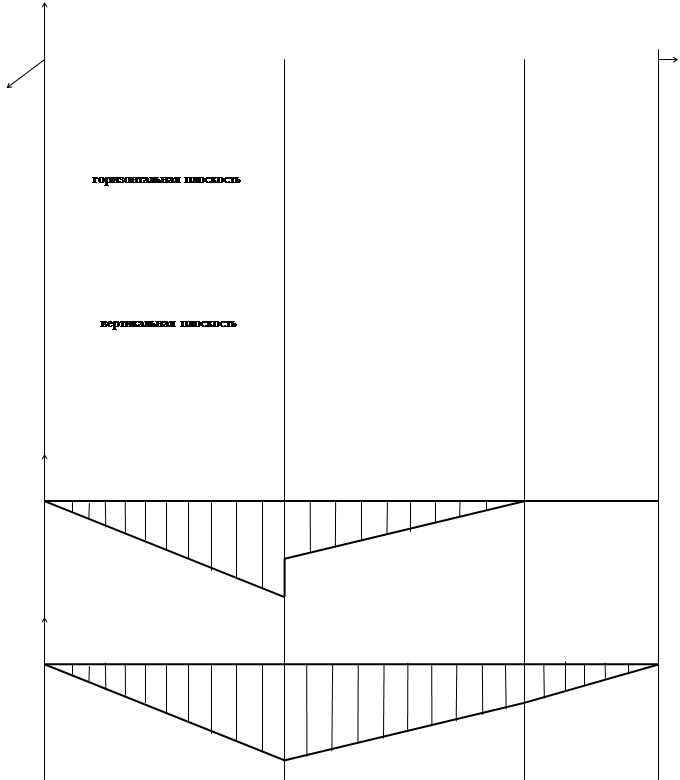

Для прямозубых колес, а также для косозубых с небольшой разностью твердости зубьев шестерни и колеса за рассчетное принимаем меньшее из двух допускаемых напряжений, определяемых для материала шестерни [σн]1 и колеса [σн]2

Коэффициент долговечности учитывает влияние срока службы и режима нагрузки передачи (1≤ КHL ≤2,6). Прежде чем находить коэффициент долговечности, определим базовое NHO и эквивалентное NHE число циклов, соответствующие пределу выносливости для шестерни и колеса.

Базовое число циклов [2, рис.4.1.3]

NHO1= 1,8 × 107

NHO2= 1,6 × 107

Эквивалентное число циклов

NHE1= 60 · n1 · с · Lh · kHE (32)

NHE2= 60 · n2 · с · Lh · kHE (33)

где Lh - продолжительность работы передачи, часов. При продолжительности работы 24 часа в течении 300 рабочих дней в году (срок службы редуктора 5 лет, коэффициент использования Ксут=0,29):

Lh = 5× 300× 24× 0,29=10440 ч (34)

N1 – частота вращения шестерни, n1=2830 мин-1;

n2 – частота вращения зубчатого колеса , n2=695,33 мин-1;

c – число колёс находящихся в зацеплении с рассчитываемым, c=1;

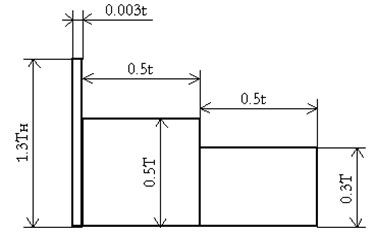

kHE - коэффициент, учитывающий изменение нагрузки передачи в соответствии с циклограммой нагружения передачи. Так как циклограмма нагружения в условии задания не дана, то принимаем ее произвольно (рис. 1).

Рисунок 2 – Циклограмма нагружения передачи

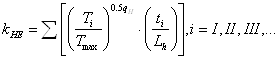

Согласно формуле [2, с. 42]

(35)

где qh - показатель степени кривой усталости при расчете на контактную выносливость, qh = 6;

Ti - крутящие моменты, которые учитывают при расчете на усталость;

Tmax - максимальный из моментов, учитываемых при расчете на усталость;

t i - соответствующее моментам Ti время работы.

Тогда получим:

kHE = 10,5 · 6 · 0,2 + 0,75 0,5 · 6 · 0,5 + 0,5 0,5 · 6 · 0,3 = 0,45

NHE1= 60 · 2830 · 1 · 10440 · 0,45 = 79,8 · 107

NHE2= 60 · 695,33 · 1 · 10440 · 0,45 = 19,6 · 107

Так как NHO < NHE, принимаем КHL = 1.

![]()

![]()

Для дальнейшего расчета принимаем меньшее из рассчитанных значений, то есть σHР = 509,1 МПа.

Определяем допускаемые напряжения изгиба

![]() (36)

(36)

где σFi - предел выносливости зубьев по напряжениям изгиба (табл. 4.1.3, [2]):

σFi = 1,75 HBi (37)

σF1 = 1,75 · 260 = 455МПа

σF2 = 1,75 · 245 = 429МПа

КFC - коэффициент, учитывающий влияние двустороннего приложения нагрузки. Так как нагрузка односторонняя, КFC = 1;

0,4 – коэффициент безопасности по напряжениям изгиба;

КFL - коэффициент долговечности, учитывающий влияние срока службы

Расчет КFL аналогичен расчету КHL

Базовое число циклов σFO = 4 · 106

Эквивалентное число циклов

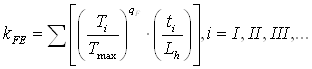

![]()

(38)

(38)

где qF = 6 при НВ<350

kFE = 16 · 0,2 + 0,756 · 0,5 + 0,56 · 0,3 = 0,29

NFE1= 60 · 2830 · 1 · 10440 · 0,29 = 51,4 · 107

NFE2= 60 · 695,33 · 1 · 10440 · 0,29 = 12,6 · 107

Следовательно, при NFО < NFE , КFL = 1

Похожие работы

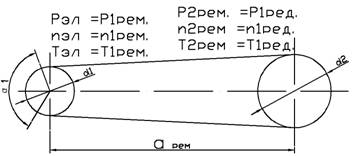

... Uред.ст = 5,6. Уточним полученное значение передаточного отношения клиноременной передачи: Uкл.рем.ст. = Uпр / Uред.ст. = 10,8 / 5,6 = 1,93 Определим значения мощности на каждом из валов привода конвейера. Мощность на выходном валу электродвигателя (кВт) определяется по формуле (9). Ртреб.эл. = Ррем1 = 8,87 кВт (9) Мощность на входном валу ...

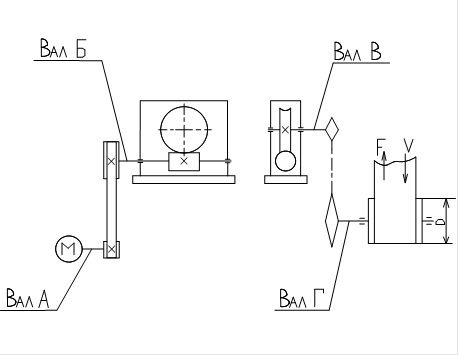

... , рад/с 3.6 Определяем общее передаточное отношение Из рекомендаций [1, c. 7] принимаем передаточное отношение редуктора Uред = 8; цепной передачи передачи Uц = 3 ; ременной передачи Uр = 2,115. Проверка выполнена 3.7 Определяем результаты кинематических расчетов на валах Вал А: Частота вращения вала об/мин Угловая скорость рад/с Мощность на валу кВт Крутящий момент Н м ...

... . Рассчитаем входной и выходной валы. Из предыдущих расчетов редуктора известно: а) моменты передаваемые валами ТI = 17.64 Н×м и ТII = 284.461 Н×м; б) диаметры d1 = 50 мм и d2 = 200 мм; 3.1. Входной вал червячного редуктора. 3.1.1. Выбор материала вала. Назначаем материал вала - сталь 40ХН. Принимаем по таблице 3 [3]: sВ = 820 МПа, sТ = 650 МПа. 3.1.2. ...

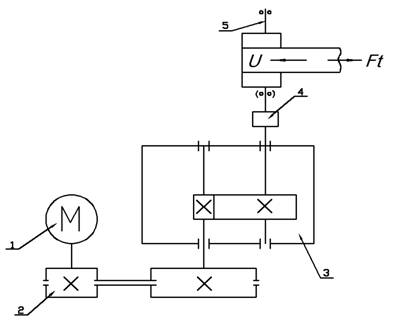

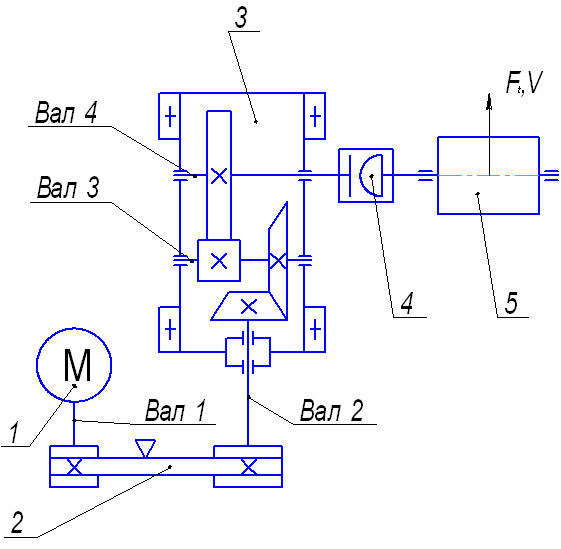

... : 1.3 Определение частоты вращения вала исполнительного механизма и двигателя Частота n4, мин-1, вращения вала: гдеD - диаметр барабана ленточного конвейера, мм; Рисунок 1 - Кинематическая схема привода ленточного конвейера: 1 - электродвигатель; 2 - ременная передача; 3 - двухступенчатый коническо-цилиндрический редуктор; 4 - компенсирующая муфта; 5 - узел барабана. ...

0 комментариев