Навигация

Расчёт шпоночных соединений

8. Расчёт шпоночных соединений

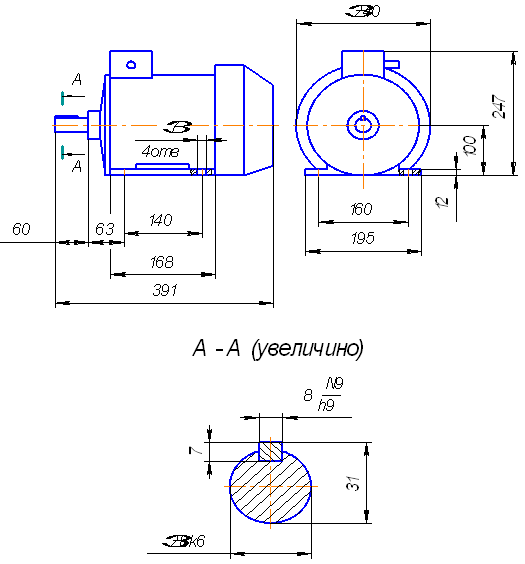

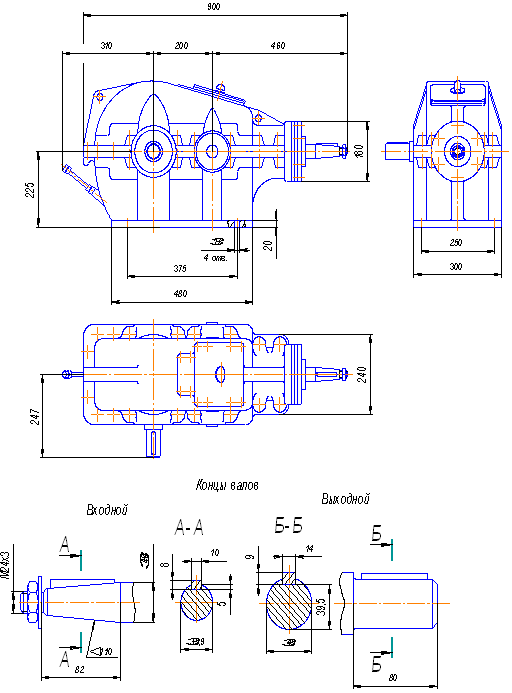

В соответствии с СТ СЭВ 189-79 по диаметрам валов редуктора выбираем шпонки, размеры которых сведены в таблицу.

Таблица 3- Размеры сечений шпонок

| Диаметр вала d , мм | Размеры сечений шпонок , мм | Крутящий момент на валах Т, Нм | |

| b | h | ||

| 16 | 5 | 5 | 6,34 |

| 20 | 6 | 6 | 25,13 |

| 60 | 18 | 11 | 758,29 |

| 70 | 20 | 12 | 758,29 |

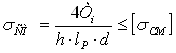

Расчет шпонок по допускаемым напряжениям 6.1 и 6.2 [1]:

Напряжения смятия:

![]()

(113)

(113)

где [sсм]=90…120МПа;

Находим длину рабочей длины шпонки исходя из допускаемых напряжений смятия и проверяем шпонку на напряжения среза

[t]=100 МПа

(114)

(114)

Расчет шпонки на быстроходном валу:

lр1=4×T1/(h1×[sсм]×d1)=4×6,34×103/(5×90×16)=3,5 мм

В соответствии с СТ СЭВ 189-79 и из конструктивных соображений принимаем l1=20 мм

t=2×T/(b1×lр1×d1)=2×6,34×103/(5×20×16)=7,9 МПа £ [t] =100 МПа,

Расчет шпонки на промежуточном валу:

lр2=4×T/(h2×[sсм]×d2)=4×25,13×103/(6×90×20)=9,3 мм

В соответствии с СТ СЭВ 189-75 и из конструктивных соображений принимаем l2=10 мм

t=2×T/(b2×lр2×d2)=2×25,13×103/(6×10×20)=41,9 МПа £ [t] = 100 МПа,

Расчет шпонки на выходном конце тихоходного вала:

lр3=4×T/(h3×[sсм]×d3)=4×758,29×103/(11×90×60)=51,1 мм

В соответствии с СТ СЭВ 189-75 и из конструктивных соображений принимаем l3=70 мм

t=2×T/(b3×lр3×d3)=2×758,29×103/(18×70×60)=29,6 МПа £ [t] =100 МПа,

Расчет шпонки под червячным колесом на тихоходном валу:

lр4=4×T/(h4×[sсм]×d4)=4×758,29×103/(12×90×70)=40 мм

В соответствии с СТ СЭВ 189-75 и конструктивных соображений принимаем l4=80 мм

t=2×T/(b4×lр4×d4)=2×758,29×103/(20×80×70)=13,5 МПа £ [t] =100 МПа,

9. Выбор муфт

Для соединения тихоходного вала редуктора с приводным валом используем муфту зубчатую по ГОСТ 5006-94.

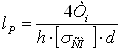

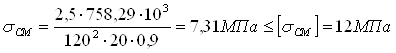

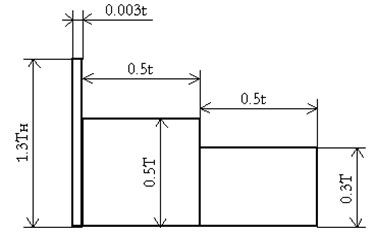

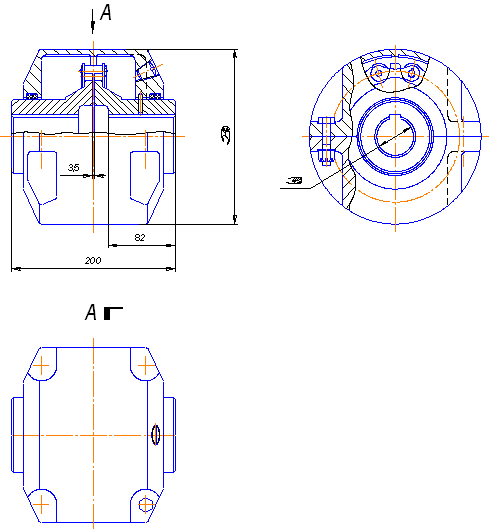

Расчетная схема показана на рис. 4.

Рисунок 4 – Расчетная схема для определения напряжений смятия в зубчатой муфте

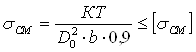

Работоспособность муфты определяется по напряжениям смятия рабочих поверхностей зубьев (17.7 [1]):

(115)

(115)

где [sсм]=12…15 МПа;

Do – делительный диаметр зубьев;

b – длина зуба;

K=2,5 – коэффициент режима работы.

Предварительно принимаем муфту МЗ3-Н60 ГОСТ 5006-94, для которой D0 = 120 мм, b = 20 мм.

Для соединения вала электродвигателя с быстроходным валом используем муфту упругую со звездочками:

Муфта 16-16-1 ГОСТ 14084-93.

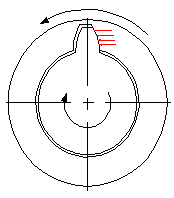

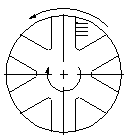

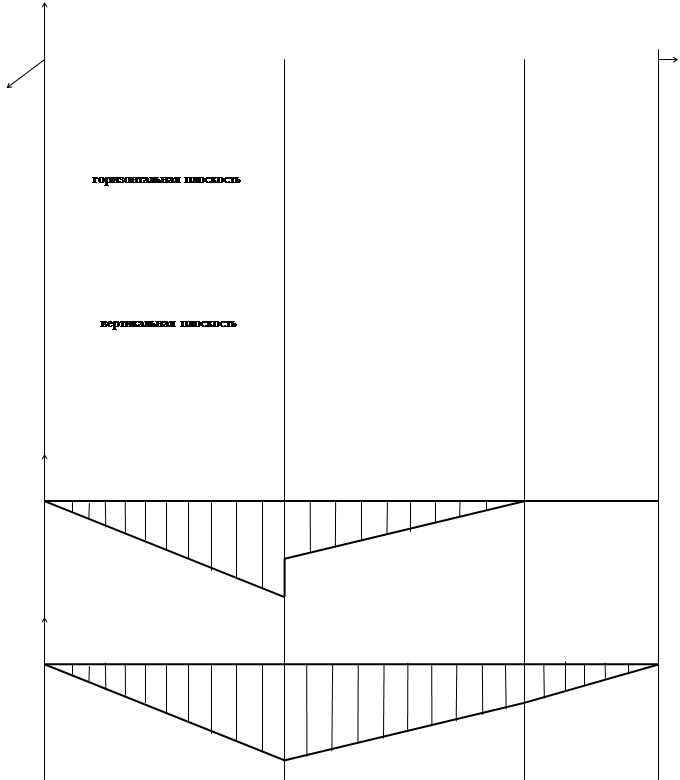

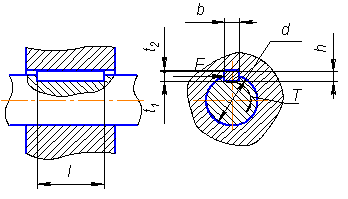

Расчетная схема показана на рис. 5.

Рисунок 5 – Расчетная схема для определения напряжений смятия в упругой муфте

Работоспособность муфты определяется по напряжениям смятия резиновой звездочки (17.33 [1]):

![]()

(116)

где D – наружный диаметр муфты, D=53 мм;

K=1 – коэффициент режима работы;

[sсм]= 2…2,5 МПа;

Z – число зубьев звездочки, Z=6;

d – наружный диаметр муфты, d =16 мм;

h – рабочая длинна зубьев звездочки, h= 15 мм.

![]()

Условие прочности соблюдается.

10. Смазка редуктора

Для уменьшения износа зубьев, для уменьшения потерь на трение, а также для отвода тепла выделяющегося в зацеплении применяют смазку передач в редукторе. Глубина погружения в масляную ванну зубчатого колеса принимают обычно от 2 до 6 модулей.

Количество теплоты, выделяющееся в передаче в секунду:

![]() =1100*(1-0,7)=330 Вт

=1100*(1-0,7)=330 Вт

Количество теплоты, отданной в секунду:

![]()

![]() ,

,

где t1 – внутренняя температура редуктора, t0 – температура окружающей среды, К – коэффициент теплоотдачи.

![]() м2.

м2.

W1=8*(75-20)*0,881=387,64 Вт

W<W1

Применение искусственного охлаждения не требуется.

Повышенный объем масляной ванны выбран для того, чтобы увеличить теплоотдачу в редукторе.

Для смазки передач в данном редукторе используем масло индустриальное И40-А ГОСТ 20799-75.

Шестерни смазываются разбрызгиванием, а подшипники масляным туманом, образующимся при разбрызгивании.

Заключение

При выполнении курсового проекта по дисциплине «Детали машин» были закреплены знания, полученные за прошедший период обучения в таких дисциплинах, как: теоретическая механика, сопротивление материалов, материаловедение.

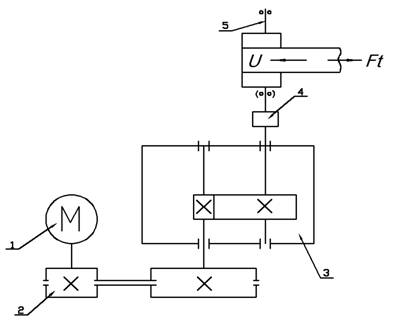

Целью данного курсового проекта является проектирование привода ленточного конвейера, который состоит как из простых, стандартных (муфта, болт) деталей, так и из деталей, форма и размеры которых определяются на основе конструкторских, технологических, экономических и других нормативов (корпус, крышки редуктора, валы и д.р.).

В ходе решения поставленной передо мной задачи была освоена методика выбора элементов привода, получены навыки проектирования, позволяющие обеспечить необходимый технический уровень, надежность и долгий срок службы механизма.

Список использованной литературы

1. Иванов М.Н. Детали машин: Учеб. для машиностр. спец. вузов. – 6-е изд., перераб.– М.: Высш. шк., 1998.

2. Курмаз Л. В. Детали машин. Проектирование: Учеб. пособие / Л. В. Курмаз, А. Т. Скойбеда.– Мн.: УП “Технопринт”, 2001.

3. Расчеты деталей машин/ Чернин И.М., Кузьмин А.В., Ицкович Г.М.– 2-е изд., перераб. и доп. – Мн: Выш. школа, 1978.

4. Глаголев В.Б. Проектирование механизмов и машин. Методические

указания по выполнению расчётно-графической работы №2

5. Глаголев В.Б. Проектирование механизмов и машин. Методические указания по выполнению расчётно-графической работы №3

Похожие работы

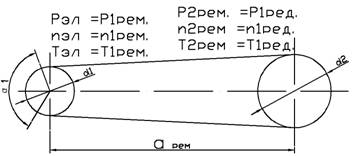

... Uред.ст = 5,6. Уточним полученное значение передаточного отношения клиноременной передачи: Uкл.рем.ст. = Uпр / Uред.ст. = 10,8 / 5,6 = 1,93 Определим значения мощности на каждом из валов привода конвейера. Мощность на выходном валу электродвигателя (кВт) определяется по формуле (9). Ртреб.эл. = Ррем1 = 8,87 кВт (9) Мощность на входном валу ...

... , рад/с 3.6 Определяем общее передаточное отношение Из рекомендаций [1, c. 7] принимаем передаточное отношение редуктора Uред = 8; цепной передачи передачи Uц = 3 ; ременной передачи Uр = 2,115. Проверка выполнена 3.7 Определяем результаты кинематических расчетов на валах Вал А: Частота вращения вала об/мин Угловая скорость рад/с Мощность на валу кВт Крутящий момент Н м ...

... . Рассчитаем входной и выходной валы. Из предыдущих расчетов редуктора известно: а) моменты передаваемые валами ТI = 17.64 Н×м и ТII = 284.461 Н×м; б) диаметры d1 = 50 мм и d2 = 200 мм; 3.1. Входной вал червячного редуктора. 3.1.1. Выбор материала вала. Назначаем материал вала - сталь 40ХН. Принимаем по таблице 3 [3]: sВ = 820 МПа, sТ = 650 МПа. 3.1.2. ...

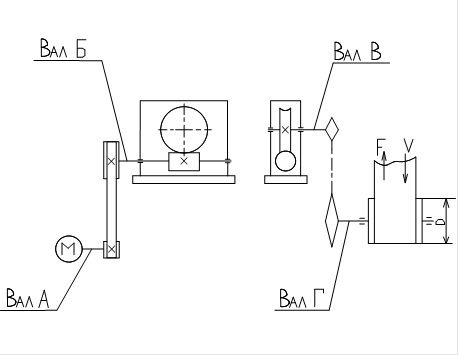

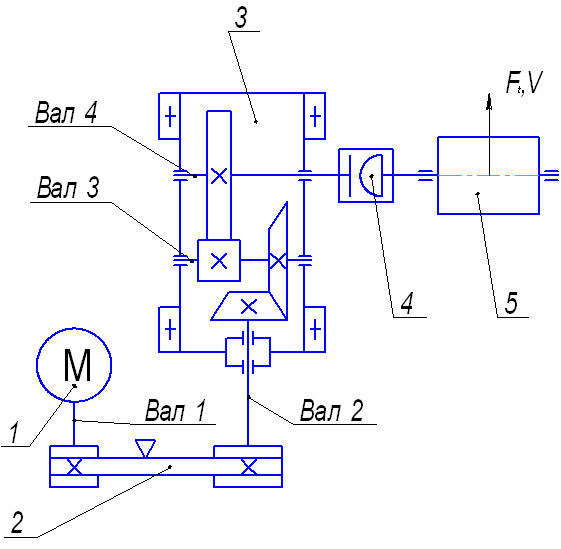

... : 1.3 Определение частоты вращения вала исполнительного механизма и двигателя Частота n4, мин-1, вращения вала: гдеD - диаметр барабана ленточного конвейера, мм; Рисунок 1 - Кинематическая схема привода ленточного конвейера: 1 - электродвигатель; 2 - ременная передача; 3 - двухступенчатый коническо-цилиндрический редуктор; 4 - компенсирующая муфта; 5 - узел барабана. ...

0 комментариев