Навигация

Организация производства и труда

5.2 Организация производства и труда

Расчет производственного потока

Таблица 12 - Характеристика оборудования, входящего в поточную линию.

| № | Оборудовие | Кол-во ед. оборудования, шт. | Технико-экономич. производ. оборудования, т/ч | Коэф-т перевода | Потери, % | Привед. произво-ность т/сутки |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 1 | Щиток приемный ХЩП-2 | 1 | 1 | 0,99695 | 0,005 | 0,99695 |

| 2 | Бункер ХЕ-160 | 10 | 0,5 | 0,99675 | 0,02 | 0,49838 |

| 3 | Питатель шнековый ПШМ | 1 | 4 | 0,9967 |

| 3,9868 |

| 4 | Конвейер винтовой У21-БКВ | 1 | 4 | 0,99665 | 0,005 | 3,9866 |

| 5 | Циклон ЦОЛ | 1 | 1,5 | 0,99645 | 0,02 | 1,49468 |

| 6 | Просеиватель-бурат ПБ-1,5 | 1 | 2 | 0,9962 | 0,025 | 1,9924 |

| 7 | Магнитный сепаратор У1-БМЗ | 1 | 2 | 0,99595 | 0,025 | 1,9919 |

| 8 | Цеховой бункер | 1 | 1 | 0,9959 | 0,005 | 0,9959 |

| 9 | Дозатор Ш2-ХДА | 1 | 1 | 0,9957 | 0,02 | 0,9957 |

| 10 | Установка для дозирования и подготовки обогатителей Б6-ЛОА | 1 | 0,5 | 0,9956 | 0,01 | 0,4978 |

| 11 | Пресс | 3 | 0,27 | 0,9949 | 0,07 | 0,26862 |

| 12 | Нож Е8-ЛПС | 3 | 0,28 | 0,9947 | 0,02 | 0,27852 |

| 13 | Подсушиватель | 1 | 0,3 | 0,99455 | 0,015 | 0,29837 |

| 14 | Сушилка ТТНV | 1 | 1,1 | 0,9943 | 0,025 | 1,09373 |

| 15 | Бункерный стабилизатор-накопитель | 2 | 1 | 0,9941 | 0,02 | 0,9941 |

| 16 | Упаковочное оборудование РТ-УМ-21-3 | 1 | 0,9 | 0,994 | 0,01 | 0,8946 |

Расчет коэффициентов перевода:

![]() 0,005+0,02+0,005+0,005+0,02+0,025+0,025+0,005+0,02+0,01+0,07+0,02+ +0,015+0,025+0,02+0,01=0,3

0,005+0,02+0,005+0,005+0,02+0,025+0,025+0,005+0,02+0,01+0,07+0,02+ +0,015+0,025+0,02+0,01=0,3

![]() 1=100-0,3-0,005/100=0,99695

1=100-0,3-0,005/100=0,99695

![]() 2=100-0,3-0,005-0,02/100=0,99675

2=100-0,3-0,005-0,02/100=0,99675

![]() 3=100-0,3-0,005-0,02-0,005/100=0,9967

3=100-0,3-0,005-0,02-0,005/100=0,9967

![]() 4=100-0,3-0,005-0,02-0,005-0,005/100=0,99665

4=100-0,3-0,005-0,02-0,005-0,005/100=0,99665

![]() 5=100-0,3-0,005-0,02-0,005-0,005-0,02/100=0,99645

5=100-0,3-0,005-0,02-0,005-0,005-0,02/100=0,99645

![]() 6=100-0,3-0,005-0,02-0,005-0,005-0,02-0,025/100=0,9962

6=100-0,3-0,005-0,02-0,005-0,005-0,02-0,025/100=0,9962

![]() 7=100-0,3-0,005-0,02-0,005-0,005-0,02-0,025-0,025/100=0,99595

7=100-0,3-0,005-0,02-0,005-0,005-0,02-0,025-0,025/100=0,99595

![]() 8=100-0,3-0,005-0,02-0,005-0,005-0,02-0,025-0,025-0,005/100=0,9959

8=100-0,3-0,005-0,02-0,005-0,005-0,02-0,025-0,025-0,005/100=0,9959

![]() 9=100-0,3-0,005-0,02-0,005-0,005-0,02-0,025-0,025-0,005-0,02/100=0,9957

9=100-0,3-0,005-0,02-0,005-0,005-0,02-0,025-0,025-0,005-0,02/100=0,9957

![]() 10=100-0,3-0,005-0,02-0,005-0,005-0,02-0,025-0,025-0,005-0,02-0,001/100=0,9956

10=100-0,3-0,005-0,02-0,005-0,005-0,02-0,025-0,025-0,005-0,02-0,001/100=0,9956

![]() 11=100-0,3-0,005-0,02-0,005-0,005-0,02-0,025-0,025-0,005-0,02-0,001-0,07/100= =0,9949

11=100-0,3-0,005-0,02-0,005-0,005-0,02-0,025-0,025-0,005-0,02-0,001-0,07/100= =0,9949

![]() 12=100-0,3-0,005-0,02-0,005-0,005-0,02-0,025-0,025-0,005-0,02-0,001-0,07-0,02/ 100=0,9947

12=100-0,3-0,005-0,02-0,005-0,005-0,02-0,025-0,025-0,005-0,02-0,001-0,07-0,02/ 100=0,9947

![]() 13=100-0,3-0,005-0,02-0,005-0,005-0,02-0,025-0,025-0,005-0,02-0,001-0,07-0,02-0,015/100=0,99455

13=100-0,3-0,005-0,02-0,005-0,005-0,02-0,025-0,025-0,005-0,02-0,001-0,07-0,02-0,015/100=0,99455

![]() 14=100-0,3-0,005-0,02-0,005-0,005-0,02-0,025-0,025-0,005-0,02-0,001-0,07-0,02-0,015-0,025/100=0,9943

14=100-0,3-0,005-0,02-0,005-0,005-0,02-0,025-0,025-0,005-0,02-0,001-0,07-0,02-0,015-0,025/100=0,9943

![]() 15=100-0,3-0,005-0,02-0,005-0,005-0,02-0,025-0,025-0,005-0,02-0,001-0,07-0,02-0,015-0,025-0,02/100=0,9941

15=100-0,3-0,005-0,02-0,005-0,005-0,02-0,025-0,025-0,005-0,02-0,001-0,07-0,02-0,015-0,025-0,02/100=0,9941

![]() 16=100-0,3-0,005-0,02-0,005-0,005-0,02-0,025-0,025-0,005-0,02-0,001-0,07-0,02-0,015-0,025-0,02-0,01/100=0,994

16=100-0,3-0,005-0,02-0,005-0,005-0,02-0,025-0,025-0,005-0,02-0,001-0,07-0,02-0,015-0,025-0,02-0,01/100=0,994

Расчет приведенной производительности:

![]() т/ч;

т/ч;

![]() т/ч;

т/ч;

![]() т/ч;

т/ч;

![]() т/ч;

т/ч;

![]() т/ч;

т/ч;

![]() т/ч;

т/ч;

![]() т/ч;

т/ч;

![]() т/ч;

т/ч;

![]() т/ч;

т/ч;

![]() т/ч;

т/ч;

![]() т/ч;

т/ч;

![]() т/ч;

т/ч;

![]() т/ч;

т/ч;

![]() т/ч;

т/ч;

![]() т/ч;

т/ч;

![]() т/ч.

т/ч.

Определение производственного задания и ритма поточной линии:

Наименьшая приведенная производительность N=0,268623 т/ч, ![]() 0,268623 - производственное задание.

0,268623 - производственное задание.

Ритм поточной линии

![]() мин

мин

Определение продолжительности обработки на оборудовании:

![]() мин;

мин;

![]() мин;

мин;

![]() мин;

мин;

![]() мин;

мин;

![]() мин;

мин;

![]() мин;

мин;

![]() мин;

мин;

![]() мин;

мин;

![]() мин;

мин;

![]() мин;

мин;

![]() мин;

мин;

![]() мин;

мин;

![]() мин;

мин;

![]() мин;

мин;

![]() мин;

мин;

![]() мин.

мин.

Определение загрузки оборудования и оценка уровня организации потока:

Коэффициент загрузки оборудования:

![]() (134)

(134)

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Полностью загружен макаронный пресс и наименее загружены шнековый питатель и винтовой конвейер.

Коэффициент непрерывности процесса:

![]() (135)

(135)

где ![]() - количество операций;

- количество операций;

![]() ((223-60,18)+(223-120,39)+(223-15,05)+(223-15,05)+(223-40,14)+(223-30,11)+ +(223-30,12)+(223-60,25)+(223-60,26)+(223-120,53)+(223-223)+(223-215,43)+(223-201,1)+(223-54,86)+(223-60,36)+(223-67,07))/223∙16=0,45

((223-60,18)+(223-120,39)+(223-15,05)+(223-15,05)+(223-40,14)+(223-30,11)+ +(223-30,12)+(223-60,25)+(223-60,26)+(223-120,53)+(223-223)+(223-215,43)+(223-201,1)+(223-54,86)+(223-60,36)+(223-67,07))/223∙16=0,45

Отклонение продолжительности обработки от ритма поточной линии составляет 45%.

Коэффициент согласованности:

![]() , (136)

, (136)

где ![]() - показывает насколько согласована приведенная производительность каждой машины с ведущей.

- показывает насколько согласована приведенная производительность каждой машины с ведущей.

![]() ((0,99695/0,268623) + (0,498375/0,268623) + (3,9868/0,268623) + (3,9866/0,268623) + (1,494675/0,268623) + (1,9924/0,268623) + (1,9919/0,268623) + (0,9959/0,268623) + (0,9957/0,268623) + (0,4978/0,268623) + (0,268623/0,268623) + (0,27851/0,268623) + (0,298365/0,268623) + (1,09373/0,268623) + (0,9941/0,268623) + (0,8946/0,268623))/16=1,9

((0,99695/0,268623) + (0,498375/0,268623) + (3,9868/0,268623) + (3,9866/0,268623) + (1,494675/0,268623) + (1,9924/0,268623) + (1,9919/0,268623) + (0,9959/0,268623) + (0,9957/0,268623) + (0,4978/0,268623) + (0,268623/0,268623) + (0,27851/0,268623) + (0,298365/0,268623) + (1,09373/0,268623) + (0,9941/0,268623) + (0,8946/0,268623))/16=1,9

1,9-1,0=0,9

Вывод: Поскольку коэффициенты согласованности с ведущем оборудованием имеют значения меньше единицы – значит в потоке отсутствуют узкие места. Организация планово предупредительного ремонта

Система планово предупредительного ремонта предполагает чередование различных видов ремонтов через определенный промежуток времени, в рамках ремонтного цикла. Ремонтный цикл проектируемой линий – 2 года.

Структура ремонтного цикла:

К – О – О – Т – О – О – Т – О – О – К

Выглядит таким образом:

n0 = 6 – количество осмотров;

nТ = 2 – количество текущих ремонтов;

nК = 1 – количество капитальных ремонтов.

Рассчитаем трудоемкость выполнения всех видов ремонтов за один ремонтный цикл.

![]() , (137)

, (137)

где R = 4 – показатель ремонтосложности каждого оборудования;

С = 20 – количество машин;

![]() = 0,6 – трудоемкость осмотра, чел.∙час;

= 0,6 – трудоемкость осмотра, чел.∙час;

![]() = 13,5 – трудоемкость текущего ремонта, чел.∙час;

= 13,5 – трудоемкость текущего ремонта, чел.∙час;

![]() = 45 – трудоемкость капитального ремонта, чел.∙час;

= 45 – трудоемкость капитального ремонта, чел.∙час;

![]() чел.∙час.

чел.∙час.

Численность ремонтных рабочих:

![]() ,

,

где НВ – планированное выполнение норм;

ФВ – годовой фонд времени,

ФВ=279∙3∙8=6696 ч. – годовой фонд рабочего времени.

![]() чел., т.е 1 человек.

чел., т.е 1 человек.

Научная организация труда

Карта НОТ на рабочем месте приведена в таблице 13.

Таблица 13 - Научная организация труда на рабочем месте.

| Наименование показателей | Проект НОТ |

| 1 | 2 |

| 1.Условия труда: нормальные; тяжелые и вредные; особо тяжелые и особо вредные. | нормальные |

| 2. Основные данные о условиях труда: освещенность (в люксах); - шум (в децибелах); - температура (в 0С); - влажность воздуха (в%) | - 200 - 90 - 22-23 - 40-60 |

| 3.Загрязненность воздуха: Мучная пыль (в мг/м3) | - 4 |

| 4.Вибрация (Гц) | 200 |

| 5.Загроможденность проходов | Проходы должны быть загромождены минимально, для обеспечения свободного перемещения персонала, а также для обеспечения оперативной эвакуации персонала при возникновении чрезвычайных ситуаций. |

| 6.Спецодежда. | Работник должен быть обеспечен чистым комплектом спец.одежды (брюки, рубашка, шапочка) |

| 7.Окраска оборудования. | Оборудование должно быть окрашено в спокойные цвета, для создания благоприятных условий труда рабочему персоналу. Допускается не окрашивать оборудование из нержавеющей стали. |

| 8.Окраска помещения. | Помещение должно быть окрашено в мягкие, спокойные цвета, для создания благоприятных условий труда рабочему персоналу |

| 9.Окраска приборов. | Приборы должны быть окрашены в цвета, отличные от цвета оборудования, чтобы их можно было легко найти. |

| 10.Средства связи. | Должен быть телефон для связи с руководством завода и экстренной службой. |

| 11.Контрольно-регулирующие приборы. | Контрольно-регулирующие приборы необходимо обслуживать в соответствии с паспортом, при возникновении неполадок необходимо обратиться в ремонтную службу. |

5.3 Расчет экономической эффективности внедрения линии по производству короткорезанных макаронных изделий малой производительности

Расчет объема производства короткорезанных макаронных изделий за год:

![]() т.

т.

Расчет капитальных затрат:

1) Капитальные затраты, связанные с приобретением оборудования (Кп):

1. Стоимость оборудования линии – 3500000 рублей.

2. Затраты на доставку (2% от стоимости оборудования) – 70000 рублей.

3. Стоимость запчастей (2% от стоимости линии) – 70000 рублей.

4. Расходы на комплектацию (0,7% от стоимости линии) – 24500 рублей.

5. Заготовительно-складские работы (1,2% от стоимости линии) – 42000 рублей.

6. Затраты по таре и упаковке (2% от стоимости линии) – 70000 рублей.

Итого: Кп=3776500 рублей

2) Капитальные затраты на монтаж оборудования (3% от стоимости линии) (Км) – 105000 рублей.

3) Итого капитальные затраты: К=КП+КМ=3776500+105000=3881500 рублей.

Расчет себестоимости производства короткорезанных макаронных изделий:

1) Затраты на сырье:

Стоимость муки 10400 рублей за 1 тонну; 10400 руб.∙1674=17409600 руб. – затраты на муку на весь год.

Стоимость воды 19,2 рублей за 1 м3; 19,2 руб.∙262,83 = 5046,34 руб. - затраты на воду на весь год.

Стоимость сырья на весь год: 17409600 руб.+5046,34 руб.=17414646,34 руб.

2) Затраты на заработную плату работников: 3∙8∙279∙43=287828 руб.

3) Отчисление ЕСН: 287828∙0,26=74861,28 руб.

4) Затраты на электроэнергию:

![]() ,

,

где ![]() - мощность линии, кВт;

- мощность линии, кВт; ![]() кВт;

кВт;

![]() - плановое время работы, дней;

- плановое время работы, дней; ![]() дней;

дней;

![]() – тарифная ставка руб. за 1 кВт∙ч;

– тарифная ставка руб. за 1 кВт∙ч; ![]() руб. за 1 кВт∙ч;

руб. за 1 кВт∙ч;

![]() руб.

руб.

5)Затраты на тепловую энергию:

1,8 т/час=1,8·24=43,2 т/сутки; 43,2∙279=12052,8; 12052,8∙103=12052800 кг/сезон; 12052800∙2300=2,77∙1010 кДж/год; 2,77∙1010/30000=1524679,2 руб.

6) Затраты на амортизацию оборудования линии (12% от стоимости линии) – 420000 руб.

7)Затраты на ремонт оборудования линии (8% от стоимости оборудования линии) – 280000 руб.

8) Прочие затраты (10 % от стоимости предыдущих затрат) – 2060967,7 руб.

Итого:

22670644,52/1674=13542,8 руб. за 1 тонну муки.

Прибыль от производства короткорезанных макаронных изделий:

![]() , П = (17600-13542,8)∙1674 = 679152,8 руб.

, П = (17600-13542,8)∙1674 = 679152,8 руб.

Срок окупаемости:

![]() , Т = 3881500/679152,8 = 0,6 год.

, Т = 3881500/679152,8 = 0,6 год.

Выводы

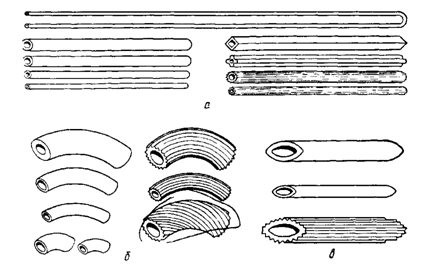

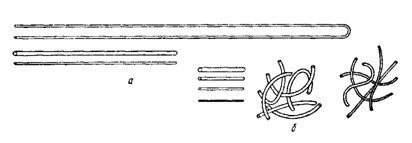

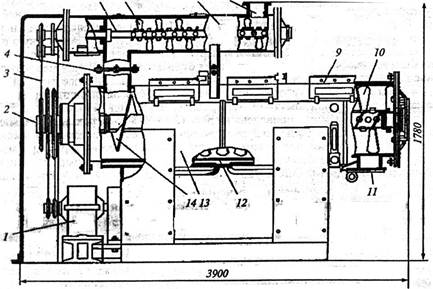

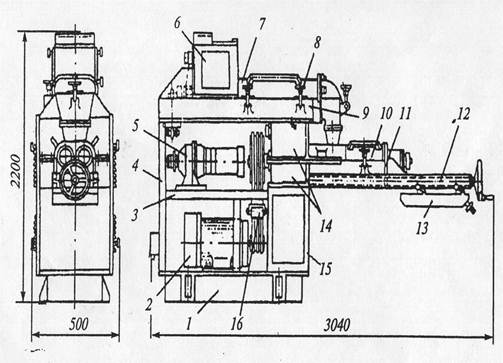

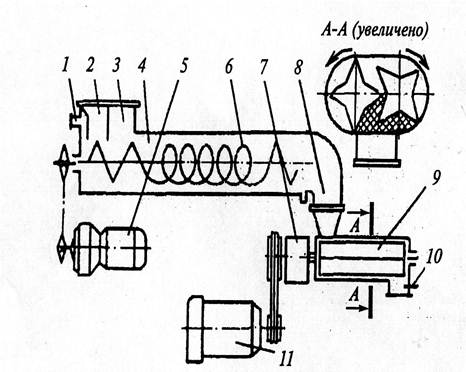

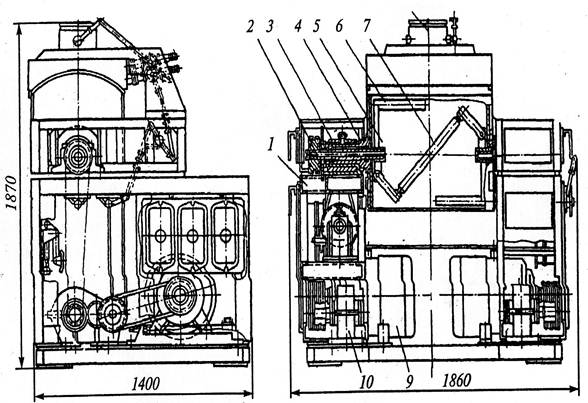

Разработанный макаронный пресс предназначен для линии по производству короткорезанных макаронных изделий производительностью 90 кг/час, по своим конструктивно-технологическим возможностям превосходит другие пресса:

- по качеству замеса макаронного теста – процесс происходит более интенсивно, в результате повышается качество продукции по показателям плотности и однородности,

- габаритным размерам – идеально подходит для цеха малого производства.

В результате проведенного анализа опасных и вредных производственных факторов разработаны общие мероприятия по охране труда.

Произведенные расчеты технико-экономических показателей проекта выявили, что проект линии по производству короткорезанных макаронных изделий экономически эффективен, срок окупаемости линии составил 0,6 года.

Список использованной литературы

1 Антипов С.Т., Кретов И.Т., Остриков А.Н., Панфилов В.А., Ураков О.А. Машины и аппараты пищевых производств. В 2-х кн. Кн. 1 :Учеб. Для вузов. - М.: Высш. шк., 2001. - 703с.: ил.

2 Антипов С.Т., Кретов И.Т., Остриков А.П., Панфилов В.А., Ураков О.А. Машины и аппараты пищевых производств. В 2-х кн. Кн. 2:Учеб. Для вузов. - М.: Высш. шк., 2001. - 680 с.: ил.

3 Анурьев В.И. Справочник конструктора машиностроителя: В 3-х томах. Т-1. - 5-е изд., перераб. И доп. – М.: Машиностроение,1978. – 728 с., ил.

4 Анурьев В.И. Справочник конструктора машиностроителя: В 3-х томах. Т-2. - 5-е изд., перераб. И доп. – М.: Машиностроение,1978. – 559 с., ил.

5 Анурьев В.И. Справочник конструктора машиностроителя: В 3-х томах. Т-1. - 5-е изд., перераб. И доп. – М.: Машиностроение,1980. – 557 с., ил.

6 Левицкий В.С. Машиностроительное черчение: Учеб. для студентов высших технических учебных заведений – М.: Высш. шк.,1988. - 315

7 Атаназевич В.И. Сушка пищевых продуктов/ Справочное пособие. – М.: ДеЛи,2000.- 296 с.: ил.

8 Белов С.В. и др. Безопасность жизнедеятельности. – ГУП "Высшая школа", 2001

9 Воронова В.М., Егель А.Э.Определение категории тяжести труда: Методические указания к лабораторным и практическим занятиятм. – Оренбург: - ГОУ ОГУ, 2003. – 38с.

10 Гинзбург А.С. Основы теории и техники сушки пищевых продуктов. - М.: Пищевая промышленность, 1973.-528 с.

11 Драгилев А.И., Дроздов С.В. Технологическое оборудование предприятий перерабатывающих отраслей АПК. — М.: Колос, 2001. — 352 с.: ил.

12 Дунаев П.Ф., Леликов О.П. Детали машин. Курсовое проектирование: Учебн. пособие для машиностроит. спец. техникумов. – 2-е изд., перераб. и доп. – Высш. шк, 1990. – 399 с., ил.

13 Егель А.Э., Корчагина С.Х. Расчет необходимого воздухообмена в помещениях;Методические указания; Оренбургский государственный университет. – Оренбург, - 18 с.

14 Ефремов И.В., Янчук Е.Л, Быкова Л.А. Расчет естественного и искусственного освещения: Методические указания к практическим занятиям. - Оренбург: - ГОУ ОГУ, 2003. – 38 с.

15 Зуев Ф.Г. и др. Подъемно-транспортные машины зерноперерабатывающих предприятий. М., "Колос", 1978

16 Медведев Г.М. Технология макаронного производства. - М.: Колос, 1998. -272 с.: ил.

17. Никитин В.С, Бурашников Ю.М. Охрана труда на предприятиях пищевой промышленности. – М.: Агорпромиздат, 1991. – 350 с.: ил.

18 Русак О.Н, Малаян К.Р, Занько Н.Г. Безопасность жизнедеятельности: Учебное пособие. 6-е изд., стер.,2003. – 448 с., ил.

19 Полищук В.Ю., Коротков В.Г., Зубкова Т.М. Проектирование экструдеров для отраслей АПК. Екатеринбург: УрО РАН, 2003.15ВЫ 5 - 7691 - 1380 - 4.

20 Харламов С.В. Практикум по расчету и конструированию машин и аппаратов пищевых производств. – С – Пб.: Агропромиздат. Ленинградское отделение, 1991. – 256 с.

21 Хромеенков В.М. Технологическое оборудование хлебозаводов и макаронных фабрик. - СПб.: ГИОРД, 2003.-496 с.

Похожие работы

... Кс= (0,9-1,0) a - угол подачи винтовой линии шнека, в градусах. tg a = S/2π Dc, tg a=0,07/2*3,14*0,21=0,053 а=3° где Dc - средний диаметр шнека, м. Мощность привода (кВт) прессующего макаронного пресса определяется: N = π P · n · tg a (R23 - R13), N=3,14*10*25*0,053 (0,253-0,173) =1,4 кВт/ч где Р - давление прессования, МПа (8-12). Матрицы для формования макаронных ...

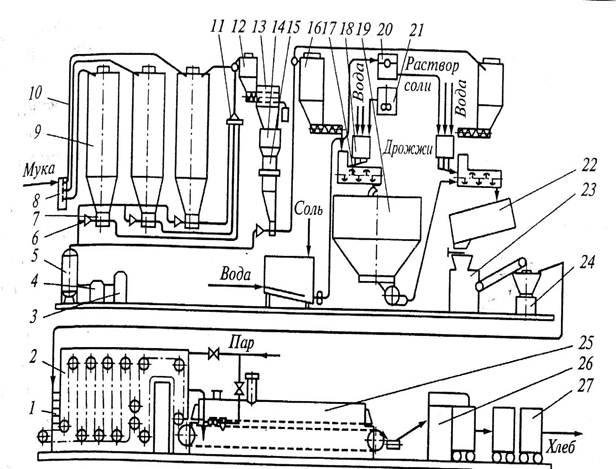

... осуществляться через запасной выход, находящийся в 5 метрах от дверей помещения. 5 Экономическая часть 5.1 Маркетинговое исследование научно-технической продукции В данном дипломном проекте разрабатывается линия по производству хлебобулочных изделий для предприятия малого бизнеса. К достоинствам данной линии можно отнести: создание данного производства позволит обеспечить население региона ...

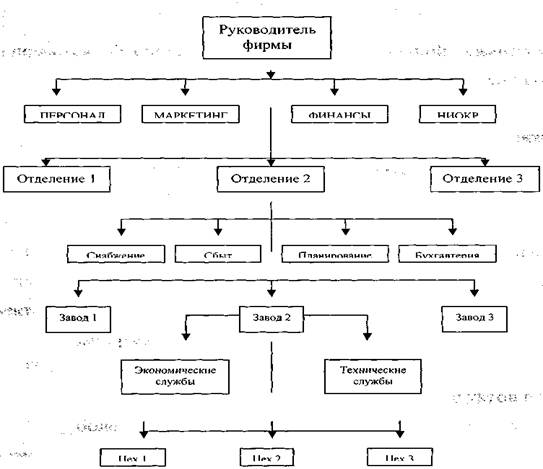

... -то момент масштабы бизнеса возрастают, и требуется введение новых форм производства и управления. В этот момент осуществляются новые структурные преобразования. Глава 2 Процесс создания проекта управленческой структуры на предприятии 2.1 Роль и сущность планирования В рыночной экономике любое предприятие в своей деятельности неизбежно сталкивается с неопределенностью. Предприятие не ...

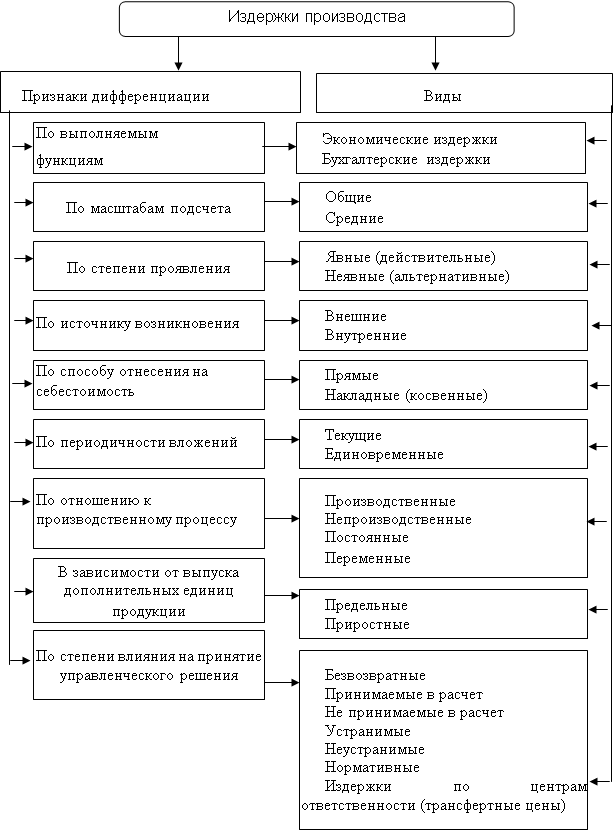

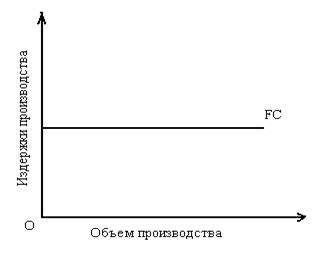

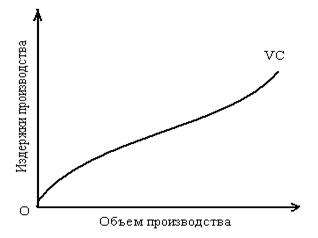

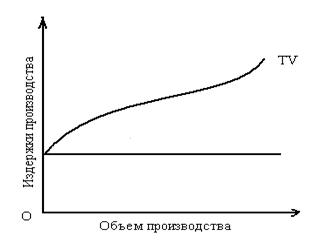

... существенное влияние оказывает фактор времени – тот период, за который происходит оценка как осуществленных затрат, так и полученных результатов. Поэтому, исходя из учета фактора времени, издержки производства следует анализировать отдельно в краткосрочном и долгосрочном периодах. При этом применение этих понятий не должно ассоциироваться со строго определенным промежутком времени. Для каждой ...

0 комментариев