Навигация

Расчеты макаронного цеха

2.3 Расчеты макаронного цеха

Определение суточной производственной мощности цеха в ассортименте

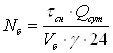

Годовую производственную мощность фабрики Ргод, т/сут, определяем по формуле (8).

![]() , (8)

, (8)

где Ргод - производственная мощность фабрики, т/год;

Т – годовой фонд рабочего времени фабрики, сут.

Годовой фонд рабочего времени Т, сут, определяем по формуле (9).

Т = 365 – (Окр + Опрф + Овых + Опр + Осан), (9)

где Окр – остановки на капитальный ремонт (Окр = 21), сут;

Опрф – остановки на профилактику, сут;

Овых – остановки на выходные дни (при трехсменной работе Овых = 0), сут;

Опр – остановки на праздники (Опр = 9), сут;

Осан – остановки на санитарную очистку (принимаем Осан = 3), сут.

Остановки на профилактику рассчитываем исходя из того, что автоматизированная линия будет останавливаться на двое суток через каждые 12 дней работы. Тогда Опрф=365/(14∙2) = 53 сут. Отсюда:

Т = 365 – (21 + 53 + 0 + 9 + 3) = 279 сут

Ргод = 6∙279 = 1674 т/год.

Суточную производственную мощность фабрики Рсв, т/сут, по видам изделий найдем по формуле (10).

![]() , (10)

, (10)

где Рсут – суточная производственная мощность фабрики, т/сут;

Св – процентное отношение количества вырабатываемых изделий определенного вида к общему количеству вырабатываемых изделий, %; Св = 100 %.

Рсв = 6 т/сут.

Выбор и расчет количества основного технологического оборудования

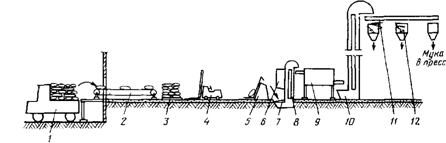

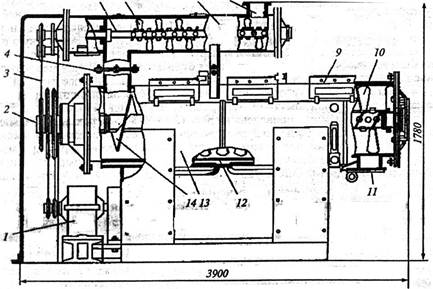

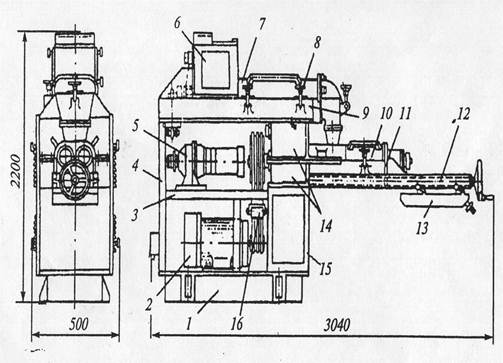

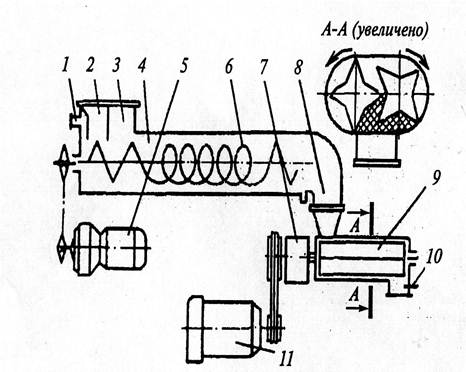

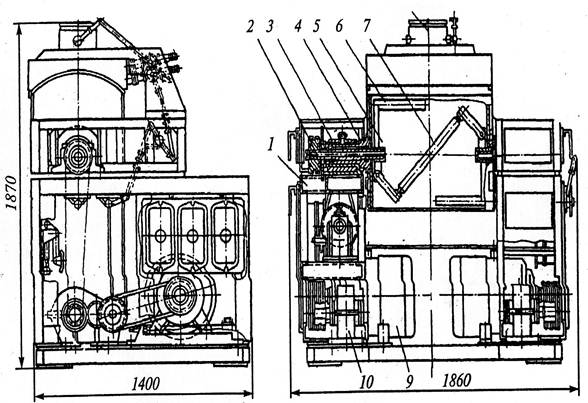

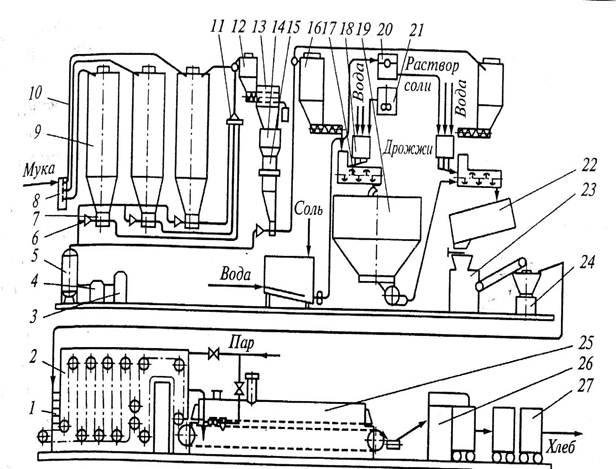

Для организации данного производства основным устанавливаемым оборудованием являются шнековый пресс, разработанный самостоятельно; ленточная сушилка ТТНV – 500 и стабилизатор-накопитель бункерного типа, фасовочно-упаковочная установка.

Для обеспечения данной производительности определяем количество сушилок по формуле (11).

![]()

![]()

![]()

, (11)

, (11)

где Qc – производительность сушилки, кг/ч; Qc = 500 кг/ч,

τ – время работы сушилки в сутки с учетом профостановок, ч; τ = 22 ч.

![]()

Принимаем к установке 1 сушилку.

Ориентировочная производительность прессов определяется по формуле (12).

![]() , (12)

, (12)

где n – количество прессов, n = 3;

τ – время работы, ч, τ = 22 ч.

Тогда при установке 3 прессов

![]() кг/ч.

кг/ч.

Принимаем установку 3 прессов производительностью 90 кг/ч.

Для обеспечения данной производственной мощности количество бункеров в стабилизаторах-накопителях бункерного типа находим по формуле (13).

, (13)

, (13)

где τсн – время стабилизации и накопления изделий (фасовка изделий производится в 1 смену, при этом стабилизатор-накопитель должен быть рассчитан на 21час) τсн = 21 час;

γ – объемный вес сухих макаронных изделий, т/м3; γ = 0,6 т/м3;

Vб – полезный объем бункера.

Полезный объем бункера находится по формуле (14).

Vб=V1+V2+V3 , (14)

где V1 – объем выпускной воронки, м3;

V2 – объем макарон, рассыпанных в бункере под углом φ (φ – угол естественного откоса, φ = 30˚), м3;

V3 – объем прямоугольной части бункера, занятая макаронными изделиями, м3.

![]() ,

,

где а – сторона бункера, м; а = 2м;

α – угол наклона выпускной воронки, α = 45˚.

![]() м3.

м3.

![]() ,

,

![]() м3.

м3.

![]() ,

,

где h3 = H-(h2+h1),

здесь Н – общая высота бункера, м; Н = 3,5м.

h3 = 3,5 - (1 + 1)=1,5 м.

![]() м3.

м3.

Vб=1,33+0,77+6=8,1 м3.

Принимаем 2 бункера.

Производительность линии определяется по производительности наиболее загруженного оборудования. В данном случае из основного оборудования наиболее загруженным является макаронный пресс, техническая производительность которого 90 кг/ч.

Определение фактической суточной производственной мощности и производственной программы фабрики

Фактическая суточная производственная мощность фабрики Рф., т/сут, по видам изделий определяется по формуле (15).

Рф. = n∙Qт, (15)

где n – количество линий, установленных для производства данного вида изделия; n = 3;

Qт – техническая производительность линии, т/сут; Qт = 24∙90 = 2160 кг/сут.

Рф. = 3∙2160 = 6480 кг/сут = 6,48 т/сут.

Фактическая суточная производственная программа фабрики Пф.в, т/сут, по видам изделий рассчитывается по формуле (16).

Пф.= Ки∙Рф., (16)

где Ки – коэффициент использования оборудования, Ки = 0,9.

Пф.= 0,9∙6,48 = 5,832 т/сут.

Таблица 1 – Фактическая суточная производственная программа и производственная мощность фабрики.

| Наименование изделий | Уточненная производственная мощность фабрики, т/сут. | Коэффициент использования оборудования | Производственная программа фабрики, т/сут. |

| Короткорезанные | 6,48 | 0,9 | 5,832 |

Расчет производственной программы цеха в ассортименте

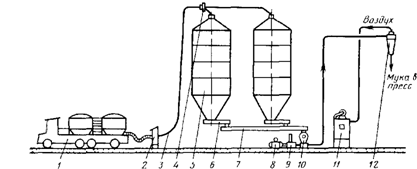

Выбираем следующий ассортимент вырабатываемых изделий:

вермишель – 30 %;

лапша – 30 %;

рожки – 40 %.

Производственную программу фабрики в ассортименте Па, т/сут, рассчитываем по формуле (17).

![]() , (17)

, (17)

где Пф.в – фактическая производственная программа фабрики, т/сут;

С – процентное отношение вырабатываемого количества данного изделия к общему количеству изделий данного вида, С = 100 %.

Расчет сводим в таблицу 2.

Таблица 2 – Производственная программа фабрики в ассортименте| Наименование изделий | Производственная программа | |

| т/сут | В % к общей выработке. | |

| Лапша Вермишель Рожки Итого: | 1,7496 1,7496 2,3328 5,832 | 30 30 40 100 |

Составление графика работы оборудования, уточнение производственной программы

Определение количества смен занятости К прессов в течение рабочего цикла (12 сут) производим по формуле (18).

![]() , (18)

, (18)

где b – количество смен занятости линий за 12 суток (b = 36 смен);

n – количество прессов, устанавливаемых на выработке данного вида изделий(n = 1);

C – процентное отношение вырабатываемого количества данного изделия к общему количеству изделий данного вида.

Количества смен занятости линий округляем до целого числа таким образом, чтобы суммарное количество смен занятости линий на выработке всех изделий определенного вида было равно b∙n.

![]() , принимаем Кприн=11;

, принимаем Кприн=11;

![]() принимаем Кприн=11;

принимаем Кприн=11;

![]() принимаем Кприн=14.

принимаем Кприн=14.

В связи с округлением необходимо произвести уточнение производственной программы.

Уточненную производственную программу найдем по формулам (19 и 20).

![]() , (19)

, (19)

![]() %;

%;

![]() %;

%;

![]() %.

%.

![]() , (20)

, (20)

![]() т/сут;

т/сут;

![]() т/сут;

т/сут;

![]() т/сут.

т/сут.

Расчет сводим в таблицу 3.

Таблица 3 – Уточненная производственная программа

| Наименование изделий | Расчетное количество смен занятости, К | Принятое количество смен занятости | Уточненная производственная программа | |

| т/сут | % | |||

| Вермишель Лапша Рожки Итого: | 10,8 10,8 14,4 36 | 11 11 14 36 | 30,555 30,555 38,89 100 | 1,782 1,782 2,268 5,832 |

Составление графика работы линии

Строим график работы линий на 12 суток в виде таблицы (см. приложение Б).

Расчет расхода муки, яичных и молочных обогатителей (сухое молоко)

Суточный расход муки рассчитывается по формуле (21).

![]() , (21)

, (21)

где Пизд.б/д – количество изделий без добавок, вырабатываемые в сутки;

![]() - количество изделий с i-ой добавкой;

- количество изделий с i-ой добавкой;

ai - поправочный коэффициент к плановой норме расхода муки при выработке изделий с i – ой добавкой ( для молочных ai = 110 кг/т; для яичных при использовании яичного порошка ai = 80 кг/т) ;

Hм.пл. – плановая норма расхода муки.

Количество изделий без добавок, вырабатываемое в сутки, рассчитывается по формуле (22).

![]() , (22)

, (22)

где ![]() – i–ая суточная выработка для всех изделий;

– i–ая суточная выработка для всех изделий;

Сб/д – процентное отношение количества изделий, вырабатываемых без добавок, к общему количеству изделий (80 % ).

Количество изделий с i – ой добавкой рассчитывается аналогично количеству изделий без добавок (Сi/д= 10 %).

![]() т;

т;

![]() т;

т;

![]() т.

т.

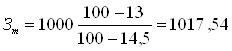

Плановая норма расхода муки рассчитывается по формуле (23)

Нм.пл. = Зт + Уу + Бу, (23)

где Зт – затраты технологические, кг/т;

Уу – удельная норма учтенных потерь (принимаем 2 кг/т), кг/т;

Бу - удельная норма безвозвратных потерь (принимаем 1 кг/т), кг/т.

Затраты технологические рассчитываются по формуле (24).

, (24)

, (24)

где Wп - плановая влажность изделий (принимаем Wп = 13 %), %;

Wм - плановая влажность муки (принимаем Wм = 14,5 %), %.

кг/т.

кг/т.

Нм.пл. = 1017,54+2+1 = 1020,54 кг/т.

Суточный расход обогатителей рассчитываем по формуле (25).

Мi = Ндi ∙ Пi ∙ (Мм.пл. – аi) ∙ 0,001, (25)

где Ндi – расход i –ой добавки на 1т муки (для сухого молока 102,1 кг/т; для яичного порошка 80 кг/т).

Мсут=(4,6656∙1020,54+0,5832∙(1020,54-110)+0,5832∙(1020,54-80))∙0,001=5,841т/сут.

Мяич=80∙0,5832∙(1020,54-80)∙0,001 = 43,88 кг/сут = 0,04388 т/сут.

Ммол = 110∙0,5832∙(1020,54-110)∙0,001 = 58,41 кг/сут = 0,05841 т/сут.

Расчет количества силосов для хранения муки

По правилам проектирования макаронных фабрик при бестарном хранении муки она должна храниться в металлических силосах, емкость которых обеспечивает бесперебойную семисуточную работу фабрики.

Для хранения используем силоса бункерного типа с размерами 3,5х2х2м (аналогичные стабилизаторам-накопителям). Вместимость бункера определяем по формуле (26).

![]() , т (26)

, т (26)

где V - полезный объем такого бункера, м3; V = 8,1 м3.

![]() т.

т.

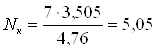

Принимаем, что 60 % изделий изготовляются из крупки, тогда суточный расход крупки найдем по формуле (27).

Мкр = 0,6 ∙ Mсут (27)

Мкр = 0,6 ∙ 5,841 = 3,505 т.

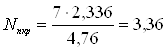

Принимаем, что 40 % изделий изготавливаются из полукрупки, тогда суточный расход полукрупки найдем по формуле (28).

Мпкр = 0,4 · Mсут (28)

Мпкр = 0,4 · 5,841 = 2,336 т.

Количество силосов для хранения крупки находим по формуле (29).

, (29)

, (29)

принимаем 6.

принимаем 6.

Для хранения полукрупки находим аналогично, по формуле (30).

, (30)

, (30)

принимаем 4.

принимаем 4.

åN = Nкр + Nпкр

åN = 6 + 4 = 10.

Организация упаковки готовых изделий

Упаковка всех видов изделий производится в одну смену. 60% изделий расфасовываются в мелкую тару и упаковываются в крупную тару. Для фасовки в мелкую тару будем применять фасовочную машину РТ-УМ-21-3. Для обеспечения бесперебойной работы упаковочного отделения необходимо установить 1 машину РТ-УМ-21-3.

Подбор вспомогательного технологического оборудования

Для обеспечения подготовки рассчитанного количества сырья необходимо в отделении подготовки муки установить 1 просеиватель – бурат ПБ-1,5. Для подготовки эмульсии устанавливаем 1 установку для подготовки и дозирования обогатителей Б6-ЛОА. Для дозирования муки устанавливаем 1 дозатор Ш2-ХДА. Для обеспечения виброподсушивания устанавливаем 1 подсушиватель А1-ОГК.

Организация складирования готовой продукции и расчет площади склада

Картонные короба и крафтмешки с упакованными в них изделиями устанавливаются на поддоны по 6 коробов в плане и 5 по высоте.

Ориентировочно площадь склада рассчитывается на 14 суточную работу фабрики и определяется из расчета хранения 0,4 т изделий на 1 м² и , следовательно, будет равна:

S = (5,832∙14)/0,4 = 204,12 м².

Действительная площадь склада готовой продукции определится при компоновке стеллажей.

Определение площадей подсобно-производственных помещений

Площади подсобно-производственных помещений определяются из норм технологического проектирования предприятий макаронной промышленности, мощности и технической оснащенности фабрики.

Ориентировочно приняты следующие площади, м²:

лаборатория 20

механическая мастерская и инструментальная 36

электротехническая мастерская 18

мастерская КИП и автоматики 18

помещение для дежурных слесарей и электромастеров 18

насосная 8

кладовая хозинвентаря 4

материальный склад 18

тарный цех 70

матрицемойка 18

помещение для водобаков 18

Предусмотрены помещения для размещения оборудования для кондиционирования воздуха и для размещения вентиляционных установок.

Расчет расхода воды, тепла и электроэнергии на технологические нужды. Расход воды на технологические нужды определяем по таблице 4.

Таблица 4 – Расчет расхода воды на технологические нужды.

| Статья расхода воды | Норма расхода, л | Производительность, т/с, или количество потребите лей | Общий расход, л/сут | Максимальный расход, л/ч | Температура воды, ºC | Количество сточных вод, л/ч |

| Замес теста, л/т Мойка матриц, л/ч | 270 600 | 5,832 3 | 1575 900 | 65,6 600 | 70 до 50 | 600 |

| Всего | 2475 | 665,6 | 600 | |||

| В том числе горячей | 2475 | 665,6 |

Расход тепла на технологические нужды складывается из расхода тепла на сушку макаронных изделий и на подогрев воды, необходимой для замеса теста, подогрева прессующих устройств.

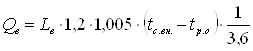

Максимальный часовой расход тепла на подогрев воды, расходуемой на технологические нужды Qг.в, Вт, определяется по формуле (31).

, (31)

, (31)

где Gмакс – максимальный расход воды, л/ч, Gмакс = 665,6 л/ч;

tгор – температура горячей воды, tгор = 70°С;

tхол – температура холодной воды, tхол = 5°С;

c – удельная теплоемкость воды, с = 4,19 кДж/(кг∙град).

Qг.в= 665,6∙(70 – 5)∙4,19/3,6 = 50354,5 Вт.

Таблица 5 – Расчет расхода электроэнергии не технологические нужды

| Наименование оборудования | Количество единиц оборудования | Количество электродвигателей на единице оборудования | Мощность электродвигателей, кВт | Общая мощность электродвигателей, кВт |

| Мучной склад: Просеиватель-бурат Задвижки Весы Компрессор | 1 10 1 2 | 1 1 1 1 | 1 0,1 0,3 20 | 1 1 0,3 40 |

| Итого | 42,3 | |||

| Основное производство: Одношнековый пресс Вакуум-насос Виброподсушиватель Сушилка | 3 3 1 1 | Комплектно 1 1 комплектно | 5,06 0,6 1 11,4 | 15,18 1,8 1 11,4 |

| Итого | 29,38 | |||

| Вспомогательное оборудование: Матрицемоечная машина Установка для дозировки и смешивания обогатителей | 1 1 | 1 1 | 1,2 0,8 | 1,2 0,8 |

| Итого | 2 | |||

| Всего | 73,68 |

Расчет штата фабрики

Расчет штата фабрики представлен в таблице 6.

Таблица 6 – Расчет штата фабрики

| Категория работающих, квалификация | Число работающих | Общий штат фабрики | |||||

| в сменах | в сутки | подменные | |||||

| 1 | 2 | 3 | |||||

| Производственные рабочие: Оператор склада Прессовщик Сушильщик Фасовщик-упаковщик Наладчик фасовочно-упаковочного оборудования Трафаретчица тары Дозировщик обогатителей | - 1 1 - - - - | 1 1 1 3 1 1 1 | - 1 1 - - - - | 1 3 3 3 1 1 1 | 1 1 - 1 - - - | 2 4 3 4 1 1 1 | |

| Итого | 2 | 9 | 2 | 13 | 3 | 16 | |

| Подсобно-производственные рабочие | 1 | 4 | 1 | 6 | 2 | 8 | |

| Итого | 1 | 4 | 1 | 6 | 2 | 8 | |

| ИТР: Директор Заместитель директора по снабжению и сбыту Ведущий специалист Инженер-энергетик Инженер-механик Начальник цеха Начальник смены Заведующий лабораторией | - - - - - - 1 - | 1 1 1 1 1 1 1 1 | - - - - - - 1 - | 1 1 1 1 1 1 3 1 | - - - - - - 1 - | 1 1 1 1 1 1 4 1 | |

| Итого | 1 | 8 | 1 | 10 | 1 | 11 | |

| СКП | - | 3 | - | 3 | - | 3 | |

| Итого | - | 3 | - | 3 | - | 3 | |

| МОП и ПСО | 1 | 2 | 1 | 4 | 1 | 5 | |

| Итого | 1 | 2 | 1 | 4 | 1 | 5 | |

| Общий штат | 5 | 26 | 5 | 36 | 7 | 43 | |

Численность работающих, пользующихся санпропускниками: всего 24 человека, в сутки – 19 человек, в максимальную смену – 13 человека. Численность конторского персонала 3 человека.

Расчет площадей бытовых и административно-конторских помещений

Ориентировочно площадь бытовых помещений определяем из расчета 1,75 м² на каждого, пользующегося санпропускниками, следовательно, она будет 1,75∙24 = 42 м².

Площадь административно-конторских помещений принимаем равной 42 м².

Компоновка цеха

Компоновка должна обеспечивать последовательность производственного потока, удобную связь между отдельными цехами и помещениями, сокращение путей внутрифабричной транспортировки и пробега подвижного оборудования, она должна создавать оптимальные условия работы и бытового обслуживания рабочих.

При компоновке основного производственного цеха учитывается то, что мучной склад должен примыкать к прессовому отделению, упаковочное отделение – к сушильному отделению; тарный цех, склад готовой продукции – к упаковочному отделению.

При компоновке основного производства и складов в цехах и складах предусмотрены необходимые подсобные помещения (для вентиляционных установок, кладовых, заведующего складом, начальников смен и т.п.).

В цехе основного производства размещены материальный склад, холодильная камера с помещением для подготовки обогатителей к производству, насосная, аккумуляторная с помещением для вилочных погрузчиков. Водобаки размещены выше потребителей воды, чтобы обеспечить подачу воды к ним самотеком.

Отопление

Центральное водяное или паровое отопление предусматривается во всех помещениях за исключением: котельной, материального склада, склада смазочных материалов, складов тары и ящичных комплектов.

Ориентировочно расход тепла на отопление определяется по формулам (32 и 33).

Qчас = 0,80∙V∙go∙(tс.вн –tр.о), (32)

где Qчас – максимальный часовой расход тепла на отопление, Вт;

V – объем отапливаемой части здания по наружному обмеру, м3, V = 3499,2 м3;

gо – удельная тепловая характеристика здания, gо = 0,36 Вт/м³;

tс.вн – средняя температура отапливаемых помещений, tс.вн = 18ºC;

tр.о – расчетная температура наружного воздуха – средняя температура наиболее холодной пятидневки, принимается по СН и П 2 А.6-62 tр.о = - 30ºC.

Qчас = 0,80∙3499,2∙0,36∙(18 – (-30)) = 48373 Вт.

Qгод = 0,80∙V∙go∙(tс.вн – tс.о)∙m∙n, (33)

где Qгод – годовой расход тепла на отопление, Вт;

tс.о– средняя температура наружного воздуха в отопительный период, принимаем по СН и П 2 А.6-62 tс.о = -10ºC;

m – число часов работы системы отопления, m = 24 часа;

n – число дней отопительного периода, по СН и П 2А.6-62 n = 180 дней.

Qгод = 0,80∙3499,2∙0,36∙(18 –(-10)) 24∙180 = 121899810,8 Вт = 121899,8 кВт.

Вентиляция и кондиционирование воздуха

При работе сушилок выделяется горячий воздух, насыщенный паром, который отрицательно сказывается на самочувствии рабочих, повышая температуру и влажность воздуха в цехе. Вентиляция и кондиционирование воздуха применяются для создания комфортных условий труда в основном производственном цехе и других помещениях.

Общее количество вентиляционного воздуха при приближенных подсчетах определяем по формуле (34).

Lв = V∙0,6∙n, (34)

где Lв – количество воздуха, м³/ч;

V – объем здания по наружному обмеру, м³; V =3888 м3;

0,6 – коэффициент, приводящий объем здания по наружному обмеру в суммарный объем вентилируемых помещений;

n – средняя кратность воздухообмена, n = 4 обменам в час.

Lв = 3888∙0,6∙4 = 9331,2 м³/ч.

Расход на вентиляцию определяется по формуле (35).

, (35)

, (35)

где Qв – расход тепла на вентиляцию, Вт;

1,2 – плотность воздуха, кг/м³;

1,005 – весовая теплоемкость воздуха, кДж/(кг∙град);

tс.вн– средняя температура отапливаемых помещений, tс.вн= 18ºC;

tр.о– расчетная температура наружного воздуха, tр.о= -10ºC.

Qв = 9331,2∙1,2∙1,005∙(18-(-10))/3,6 = 87526,65 Вт.

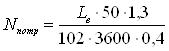

Суммарная потребная мощность электродвигателей в приточных и вытяжных вентиляционных установках определится по формуле (36).

, (36)

, (36)

где Nпотр – суммарная потребная мощность, кВт;

50 – среднее сопротивление приточных и вытяжных систем вентиляции, кг/м²;

102 – переводной коэффициент;

0,4 – КПД вентилятора и привода;

1,3 – средний коэффициент запаса на потребную мощность.

Nпотр = 1,3∙9331,2∙50/(102∙3600∙0,4) = 4,129 кВт.

Годовой расход тепла на вентиляцию определится по формуле (37).

, (37)

, (37)

где m – продолжительность работы фабрики в сутки, m = 24 часа;

е – количество рабочих дней в отопительном периоде, по СН и П 2А.6-62 е = 180 дней.

Qг.в= 9331,2∙1,2∙1,005∙(18-(-10))∙24∙180/3,6 = 378115153,9 Вт = 378115,12 кВт.

Годовой расход энергии на вентиляцию определим по формуле (38).

Nг.в = Nпотр∙m∙T, (38)

где Т – количество рабочих дней фабрики в году, Т = 279.

Nг.в = 4,129∙24∙279 = 27647,784 кВт´ч.

Водоснабжение

Холодное водоснабжение

Вода на макаронных фабриках расходуется на технологические нужды, противопожарные нужды, хозяйственно-бытовые нужды и компенсацию потерь воды в котельной. Общий расход воды представлен в таблице 7.

Расчет потребности воды для душевых ведем из расчета, что на одну душевую приходится 5 работающих в наиболее многочисленной смене. Душ работает 3 раза в сутки по 1,5 часа, при этом расходуется 500 литров воды в час на одну сетку. Тогда на одну душевую сетку расходуется 2 250 литров в сутки. Исходя из численности рабочих, устанавливаем 2 душевые сетки, и суточный расход составит 4500 литров. Потребность в холодной воде на приготовление пищи рассчитываем из расчета 5 литров в сутки на 1 человека, в том числе 3 литра на мойку посуды. Расход воды на поливку территории берется 1,5 литра на 1 квадратный метр, компенсация воды в котельной составляет 5 % от количества воды, испаряемой в котлах.

Необходимые напоры на вводе водопровода составят:

- для производственно-хозяйственно-питьевого водозабора до верхнего крана – 2 метра;

- для подъема воды в бак на высоту 6 метров с напором при изливе 2 метра – 8 метров;

- для внутреннего пожаротушения – 18 метров.

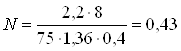

Хозяйственный насос для подкачки воды в бак должен обеспечить подачу воды Gсек = 2,2 литра в секунду. Устанавливаем центробежный насос диаметром 50/25 миллиметров. Мощность электродвигателя насоса определится по формуле ().

, (39)

, (39)

где Н – необходимый напор, м; Н = 8 м;

hуст – коэффициент полезного действия; hуст = 0,4.

кВт.

кВт.

Таблица 8 – Общий расход воды

| Статьи расхода | Суточный расход, л | Среднечасовой расход, л | Коэффициент неравномерности | Максимальный часовой расход, л | Секундный расход, л | Годовой расход, м³ |

| Технологические нужды Противопожарные нужды Хозяйственно-бытовые нужды: приготовление пищи на раковины в цехах душевые сливные бачки унитазов поливка территории | 15974,4 - 215 2000 4500 2250 900,0 | 665,5 - 9 83,3 187,5 93,75 37,5 | 1,47 - 2 5 8 3 8 | 987,43 - 18 416,5 1500 281,25 300 | 0,185 25,00 0,005 0,116 0,42 0,078 0,08 | 4457 - 60 588 1255,5 627,75 251,1 |

| Итого | 25839,4 | 1076,65 | 3494,18 | 25,844 | 7209,35 | |

| Компенсация потерь воды в котельной | 1291,97 | 53,8 | 1,25 | 174,7 | 1,29 | 360,5 |

| Всего | 27131,4 | 1130,45 | 3668,88 | 27,2 | 7569,85 |

Противопожарный насос должен обеспечивать подачу двух струй по 12,5 литра в секунду каждая. Устанавливаем центробежный насос диаметром 65/50 миллиметров с мощностью электродвигателя насоса:

кВт.

кВт.

Горячее водоснабжение

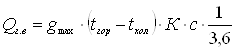

Горячая вода используется на технологические нужды, а также на мойку столовой посуды, на мойку полов, в душевых и умывальниках. Часовой расход тепла на нагрев воды Qг.в, Вт, рассчитывается по формуле (40).

, (40)

, (40)

где gmax – максимальный часовой расход горячей воды, л;

К – коэффициент, учитывающий теплопотери, К = 1,1-1,2;

tгор – температура горячей воды, °С;

tхол – температура холодной воды, °С; tхол = 5°С;

с – удельная теплоемкость воды, кДж/(кг∙град).с = 4,19 кДж/(кг∙град).

Расход воды, используемой на технологические и хозяйственно-бытовые нужды, и расчет тепла на ее подогрев сведен в таблицу 9.

Таблица 9 – Расчет расхода горячей воды и тепла

| Статья расхода | Температура горячей воды, °С | Средний часовой расход воды, л | Максимальный часовой расход воды, л | Средний часовой расход тепла, Вт | Максимальный часовой расход тепла, Вт |

| Приготовление теста Мойка матриц Мойка столовой посуды Мойка инвентаря и оборудования Раковины в цехах Душевые | 70 50 50 60 25 37 | 65,6 25 38,5 30 83,3 187,5 | 65,6 100 231 60 461,5 1500 | 5459 1440 2218 2113 2132 7682 | 5459 8322 19223 4993 38405 124827 |

| Всего | 430 | 2918,1 | 21044 | 201229 |

Максимальный часовой расход воды gmax, л/ч, имеющей температуру 70°С, определяется по формуле (41).

, (41)

, (41)

где

tгор = 70°С;

tхол = 5°С.

Нагрев воды производится в баке, как правило, при помощи парового змеевика, поверхность которого F, м², определяется по формуле (42).

![]() , (42)

, (42)

где Qобщ – количество тепла, подаваемого от источника теплоснабжения, Вт;

k – коэффициент теплопередачи, Вт/(м²∙град); k = 870 Вт/(м²∙град);

Dt – средняя разность температур, °С, определяется по формуле (43).

![]() , (43)

, (43)

где tср – температура насыщенного пара, поступающего в змеевик, °С; tср = 143 °С.

![]() °С.

°С.

м².

м².

Суммарная емкость баков горячей и холодной воды:

1130,45∙8 + 430∙8 = 12483,6 л = 12,5 м³

Емкость бака горячей воды:

2660/977,81 = 2,72 м³

Емкость бака холодной воды:

12,5 – 2,72 = 9,78 м³

При полезной высоте баков 5 м площадь бака холодной воды будет:

9,78/5 = 1,956 м²,

а бака горячей воды:

2,72/5 = 0,544 м².

Минимальная высота помещения для баков:

5 + 0,15 + 0,25 + 0,50 = 5,8 м,

(здесь 0,15 – запас высоты бака; 0,25 – высота подставки под баки; 0,50 – расстояние от верха бака до перекрытия).

Годовой расход тепла на горячее водоснабжение Qгод.общ, Вт, определяется по формуле (44).

Qгод.общ = Qср.час.общ∙m∙T, (44)

где Qср.час.общ – средний часовой расход тепла на горячее водоснабжение, Вт;

m – число часов работы в сутки, m = 24;

Т – количество рабочих дней в году, Т = 279.

Qгод.общ = 21044∙24∙279 = 140910624 Вт = 140910,624 кВт

Канализация

По характеру загрязнения сточные воды делятся на условно чистые и загрязненные. К условно чистым стокам относятся сточные производственные воды от прессов после охлаждения прессующих устройств, от ванн для разогрева меланжа, от вакуумных насосов, от водонапорных баков при их переливе. К загрязненным (фекально-хозяйственным) стокам относятся стоки от душевых, уборных, умывальников, раковин, моечных ванн, трапов. Количество сточных вод определяется исходя из общего расхода воды по таблице 10.

Таблица 10– Расчет количества сточных вод

| Статья расхода | Количество сточных вод, л | |||

| средне-часовое | коэффициент неравномерности | максимально-часовое | суточ-ное | |

| Мойка матриц Раковины в цехахДушевые Сливные бачки унитазов Мытье посуды и оборудование | 25 83,3 187,5 93,75 68,5 | 4 5 8 3 4 | 100 416,5 1500 281 281 | 600 2000 4500 2250 1644 |

| Всего | 458,05 | - | 2578,5 | 10994 |

Условно чистые воды в цехе отсутствуют.

Количество загрязненных сточных вод в сутки: 10994 л, максимальночасовое: 2578,5 л.

Похожие работы

... Кс= (0,9-1,0) a - угол подачи винтовой линии шнека, в градусах. tg a = S/2π Dc, tg a=0,07/2*3,14*0,21=0,053 а=3° где Dc - средний диаметр шнека, м. Мощность привода (кВт) прессующего макаронного пресса определяется: N = π P · n · tg a (R23 - R13), N=3,14*10*25*0,053 (0,253-0,173) =1,4 кВт/ч где Р - давление прессования, МПа (8-12). Матрицы для формования макаронных ...

... осуществляться через запасной выход, находящийся в 5 метрах от дверей помещения. 5 Экономическая часть 5.1 Маркетинговое исследование научно-технической продукции В данном дипломном проекте разрабатывается линия по производству хлебобулочных изделий для предприятия малого бизнеса. К достоинствам данной линии можно отнести: создание данного производства позволит обеспечить население региона ...

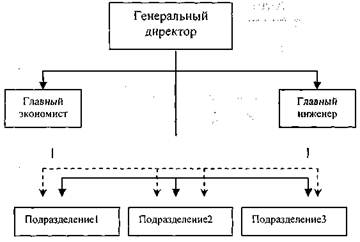

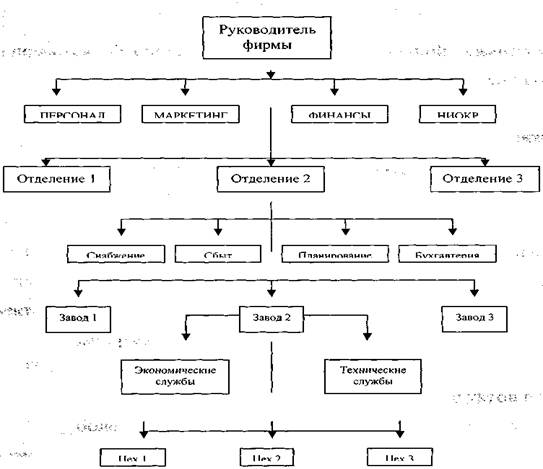

... -то момент масштабы бизнеса возрастают, и требуется введение новых форм производства и управления. В этот момент осуществляются новые структурные преобразования. Глава 2 Процесс создания проекта управленческой структуры на предприятии 2.1 Роль и сущность планирования В рыночной экономике любое предприятие в своей деятельности неизбежно сталкивается с неопределенностью. Предприятие не ...

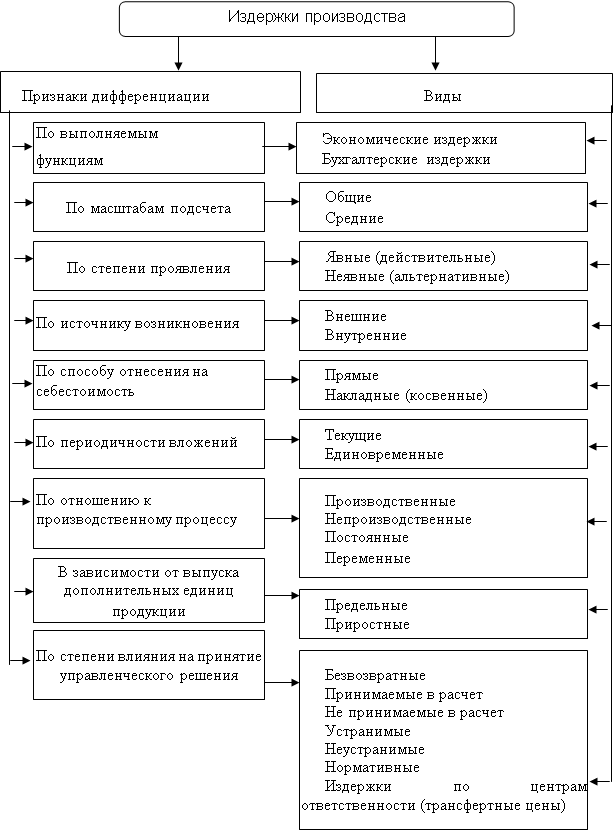

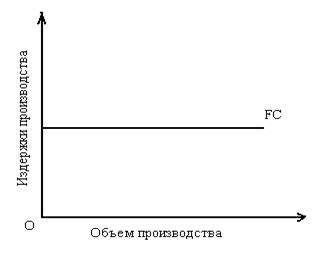

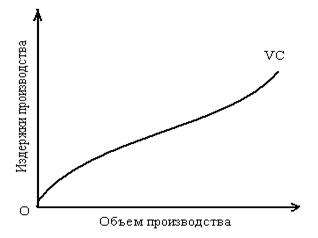

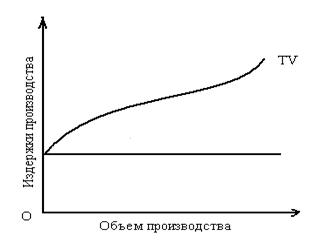

... существенное влияние оказывает фактор времени – тот период, за который происходит оценка как осуществленных затрат, так и полученных результатов. Поэтому, исходя из учета фактора времени, издержки производства следует анализировать отдельно в краткосрочном и долгосрочном периодах. При этом применение этих понятий не должно ассоциироваться со строго определенным промежутком времени. Для каждой ...

0 комментариев