Навигация

Конструкторская часть

3. Конструкторская часть

3.1 Краткий обзор техники и технологии процесса экструзии

Экструзией называется процесс переработки продуктов в экструдере путем размягчения или пластификации и придания им формы продавливанием через экструзионную головку, сечение которой соответствует конфигурации изделия. Входе процесса под действием значительных скоростей сдвига, высоких температуры и давления происходит переход механической энергии в тепловую, что приводит к различным по глубине изменениям в качественных показателях перерабатываемого сырья (денатурация белков, клейстеризация крахмала и другие биохимические изменения). Характер и глубина изменений и их влияние на качество продукции зависят от режима процесса экструзии и его длительности.

Для производства экструдированных продуктов с определенными функциональными свойствами применяют три основных способа экструдирования пищевого сырья:

- холодная экструзия - возможны только механические изменения в материале вследствие медленного его перемещения под давлением и формование этого продукта с образованием заданных форм.

При холодной экструзии массовая доля влаги в сырье составляет W = 30...60%;

- теплая экструзия - сухие компоненты сырья смешивают с определенным количеством воды (W = 20...30%) и подают в экструдер, где наряду с механическим их подвергают еще и тепловому воздействию. Продукт подогревается из вне. Получаемый экструдат отличается небольшой плотностью, незначительным увеличением в объеме, пластичностью, а также ячеистым строением. Иногда экструдату необходима дополнительная обработка - подсушивание;

- горячая экструзия - процесс протекает при высоких скоростях и давлениях, значительном переходе механической энергии в тепловую, что приводит к различным по глубине изменениям в качественных показателях материала. Кроме того, может иметь место регулируемый подвод тепла как непосредственно в продукт, так и через наружные стенки экструдера. Массовая доля влаги в сырье при горячей экструзии составляет W = 10...20%, а температура превышает 120°С.

В настоящее время экструдирование широко применяется в макаронной, кондитерской, хлебопекарной, крахмалопаточной, пищеконцентратной, мясной, рыбной и комбикормовой отраслях промышленности.

Компании США, ЕС и Японии на экструдерах разных конструкций вырабатывают пасты, сухие зерновые завтраки, макаронные изделия, бисквиты, хрустящие хлебцы, снеки, продукты детского и диетического питания, кондитерские изделия (шоколад, конфеты, печенье, жевательную резинку), текстурированные растительные протеины, модифицированные крахмалы, ингредиенты кормов для домашних животных, птиц, рыб, воздушные крупяные (кукурузные, рисовые, перловые и т.д.) и картофельные палочки, сухие супы, соусы, приправы, сухие смеси для напитков и многое другое. В процессе экструзионной обработки перерабатываемый материал подвергается целому ряду фазовых превращений - из хрупкого стеклообразного состояния в высокоэластичное и затем в вязкотекучее.

Классификация шнековых экструдеров

Анализ техники и технологии экструдирования западных стран позволил систематизировать важнейшие типы этих машин и классифицировать их по различным признакам, что, на наш взгляд, наиболее полно отражает сущность экструзионного процесса и является важным вспомогательным материалом при проектировании современных экструзионных установок для выработки новых видов продукции.

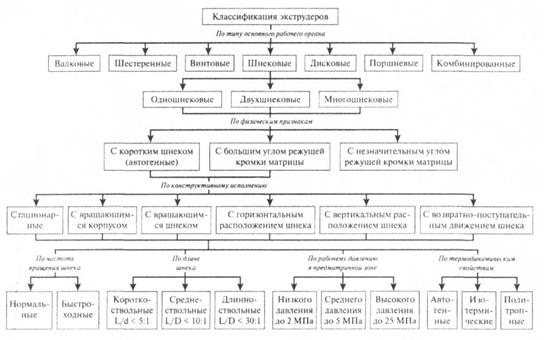

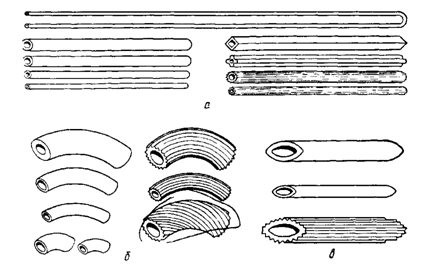

По типу основного рабочего органа экструдеры подразделяют на одно - и двухшнековые, многошнековые, дисковые, поршневые, валковые, винтовые, шестеренные и комбинированные (рисунок 2). Конструкции экструдеров также могут быть классифицированы: по частоте вращения рабочего органа - на нормальные и быстроходные; по конструктивному исполнению - на стационарные, с вращающимся корпусом, с горизонтальным расположением рабочего органа, с вертикальным расположением рабочего органа; по физическим признакам - с коротким шнеком (автогенные), с большим уклоном режущей кромки матрицы, с незначительным уклоном режущей кромки матрицы.

Рисунок 2 - Классификация экструдеров

Кроме того, экструдеры рекомендуется классифицировать по геометрической форме, механическим, функциональным или термодинамическим характеристикам, поскольку они оказывают влияние на химические и структурные характеристики экструдированных продуктов. Особое значение имеют такие параметры, как количество тепловой энергии, образующейся в процессе экструдирования за счет механического преобразования энергии; температура во время ведения процесса; влажность экструдируемой массы.

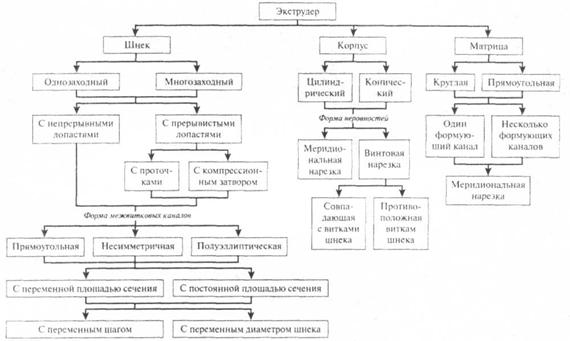

Более детально рассмотрим классификацию шнековых экструдеров, так как они нашли наибольшее применение в промышленности (рисунок 3).

Рисунок 3 - Классификация шнековых экструдеров

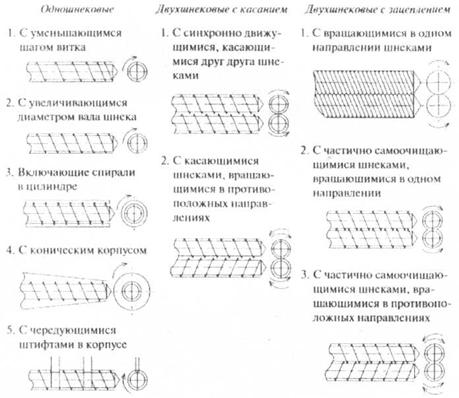

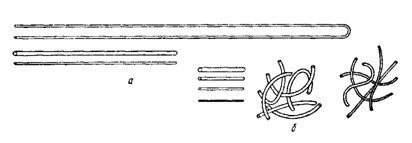

Одношнековые экструдеры имеют как свои достоинства, так и недостатки (рисунок 4). Они проще в изготовлении, относительно дешевы, возможно восстановление их рабочего органа, но по некоторым параметрам сложны в эксплуатации.

Недостатками одношнековых экструдеров являются плохое смешивание обрабатываемого продукта, отсутствие принудительного транспортирования и самоочистки. В таких экструдерах чаще возникают скачки давления из-за накопления продукта; переход с одного сырья на другое затруднен тем, что камеру и шнек необходимо очищать, а значит, нужно разбирать экструдер. Более высокие расходы по эксплуатации одношнековых машин связаны с длительными простоями при чистке, большими трудозатратами и объемом работ по обслуживанию.

Двухшнековые машины (см. рисунок 4), несмотря на сложность конструкции (вследствие чего потребляют на 20...50% больше энергии, а стоимость их выше на 60%), трудоемкость в использовании и значительный износ рабочих органов, обеспечивают более высокое качество продукции. Применение двухшнекового экструдера не требует предварительной гидротермической обработки продукта, что упрощает производственный процесс. Преимущество двухшнекового экструдера - точное объемное дозирование, лучшее перемешивание продукта, эффект самоочистки, а также способность перерабатывать смеси с высоким содержанием жира и сахара.

Рисунок 4 - Схемы шнеков одно- и двухшнековых экструдеров

Применение двухшнековых (многошнековых) экструдеров в пищевой промышленности имеет значительное преимущество и гораздо большие перспективы перед одношнековыми. Тем не менее, использование одношнековой экструзии в производстве продуктов питания на данный момент крайне необходимо и дальнейшее изучение этого процесса является весьма актуальной задачей.

Конструкции шнековых прессов

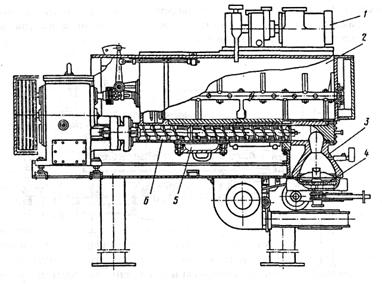

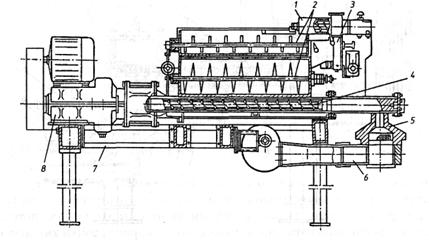

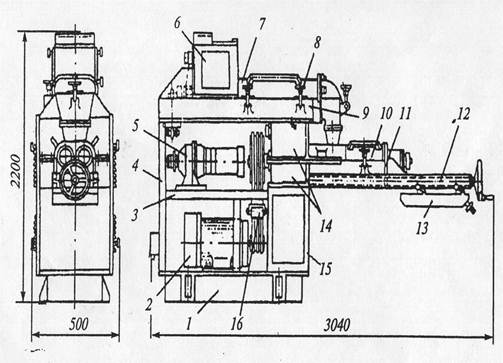

ПрессЛПЛ-2М (рисунок 5.) - распространенная конструкция пресса отечественного производства. Пресс состоит из горизонтального одношнекового экструдера 6, однокамерного тестосмесителя 2 и дозировочного устройства 1, размещенных на общей станине.

Внутри экструдера установлен однозаходный прессующий шнек длиной 1400 мм, диаметром 120 мм, с шагом витка 100 мм. На корпусе экструдера закреплена головка 3 для установки круглой матрицы 4. Снизу к головке двумя винтовыми домкратами прижимается кольцо матрицедержателя. Винт одного из домкратов служит осью, относительно которой в отжатом положении матрицедержатель может быть повернут с целью установки или снятия матрицы.

В средней части шнек имеет разрыв винтовой плоскости, где встроена шайба, обеспечивающая движение теста по перепускному каналу 5, предназначенному для удаления воздуха из теста.

Рисунок 5 - Пресс ЛПТ-2М.

Дозировочное устройство сострит из шнекового дозатора муки и роторного дозатора воды, который имеет крыльчатку с карманами. При вращении ротора в баке вода заполняет карманы и при дальнейшем повороте через продольные отверстия вала сливается в тестосмеситель пресса.

Вакуумная система пресса предназначена для обеспечения остаточного давления (разрежения) воздуха в перепускном канале прессующего корпуса с целью удаления паровоздушной смеси и получения плотной структуры полуфабриката.

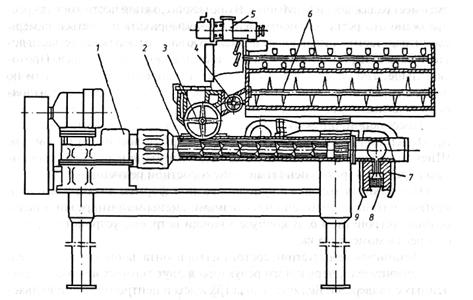

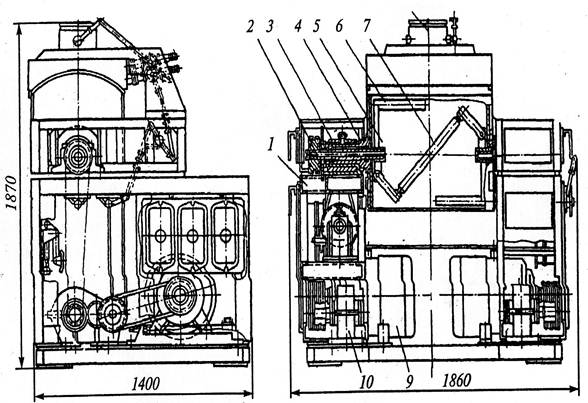

Основными недостатками пресса Л ПЛ-2М являются недостаточная продолжительность замеса и низкая эффективность вакуумирования полуфабриката. ПрессЛПШ-500 (рисунок 6.) имеет более совершенную конструкцию, так как оснащен трехкамерным тестосмесителем. Вакуумирование полуфабриката в нем происходит не в корпусе шнека, а после первой камеры смесителя. Пресс состоит из следующих узлов: дозировочного устройства 1, тестосмесителя 2 с приводом 3, прессующего шнека 4 с приводом 8, головки 5 для круглых матриц с механизмом их смены и обдувочного устройства 6. Все узлы смонтированы на станине 7.

Дозировочное устройство 1 состоит из шнекового дозатора муки и черпакового дозатора воды, совмещенных на одном полом валу. Дозирование муки осуществляется изменением частоты поворотов шнека-дозатора. Регулирование расхода воды осуществляется изменением уровня в емкости дозатора поворотом регулятора и частотой вращения вала посредством храпового механизма.

Три камеры тестосмесителя 2 расположены вдоль продольной оси прессующего шнека 4. В первой камере происходит интенсивный предварительный замес и подача теста с помощью лопаток через роторный вакуумный затвор во вторую и третью камеры, которые работают под разрежением. Вторая и третья камеры соединены между собой по направлению движения теста перегрузочным окном.

Рисунок 6 - Пресс ЛПШ-500.

Привод валов тестосмесителя осуществляется от электродвигателя через клиноременную передачу, редуктор и систему цепных передач. Привод дозаторов производится от вала первой камеры тестосмесителя с помощью цепной передачи. Корпус прессующего шнека выполнен из стальной трубы, на концах которой установлены два фланца для крепления прессующей головки и редуктора шнека. В зоне наибольшего давления, ближе к головке, корпус имеет охлаждающую рубашку. В противоположной части корпуса расположено отверстие для поступления полуфабриката из третьей камеры смесителя. Тесто, поступающее в шнековую зону, в начальной ее части дополнительно перемешивается за счет интенсивного сдвига слоев. Проходя дальше, оно все больше уплотняется и становится равномерным по плотности. По всей длине корпуса на его внутренней поверхности выполнено 12 аксиально расположенных канавок сечением 0,8 х 1,0 мм.

Прессующий шнек 4 однозаходный с трехзаходным звеном на конце. По длине шнека имеется два участка с разрывом витка по 180 мм. Шнек приводится в движение от электродвигателя через клиноременную передачу и трехступенчатый двухскоростной редуктор.

Прессующая головка 5 куполообразной формы, литая, для одной круглой матрицы, снабжена механизмами смены матриц, резки и обдувочным устройством 6. В корпусе головки встроено устройство для ее обогрева в момент пуска.

Механизм смены матриц состоит из горизонтальной направляющей, электродвигателя, червячного редуктора и двух тяговых винтов, соединенных с траверсой. Величина хода траверсы и центровка устанавливаемой матрицы регулируются двумя конечными выключателями. Включение механизма сблокировано с положением режущих ножей относительно нижней плоскости матрицы: только при опущенных вниз на необходимое расстояние ножах можно включить электродвигатель механизма смены матриц.

Обдувочное устройство 6 состоит из центробежного вентилятора с электродвигателем и кольцевого сопла с круглыми отверстиями. Подаваемый вентилятором в кольцевое сопло воздух выходит через отверстия и обдувает прядь сырых макаронных изделий.

Система трубопроводов состоит из четырех магистралей: для воды холодной, горячей, слива воды и вакуумной установки. Холодная вода подается в дозатор на замес теста и в рубашку прессующего корпуса для охлаждения, горячая вода - в дозатор на замес теста. На линию слива поступают излишки неиспользованной воды от дозатора, а также вода из рубашки прессующего корпуса.

Электроаппаратура пресса располагается в отдельном шкафу, установленном на полу вблизи пресса. Пресс работает от пульта управления, расположенного на площадке обслуживания.

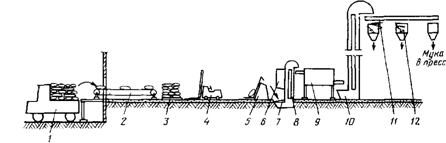

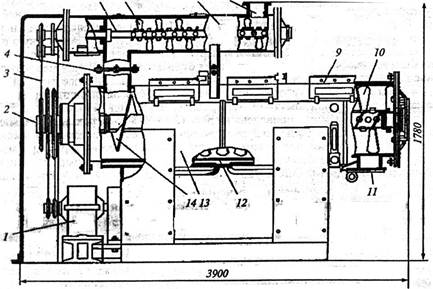

Пресс ЛПШ-1000 (рисунок 7.) является универсальной конструкцией, так как комплектуется двумя прессующими головками для круглых матриц с механизмами их смены, обдувочным устройством и механизмом резки для каждой головки или тубусом 7 для двух прямоугольных матриц 8 с механизмом их смены и обдувочным устройством 9.

Рисунок 7 - Пресс ЛПШ-1000.

Дозировочное устройство 5 состоит из шнекового дозатора муки и черпакового дозатора воды.

Тестосмесители представляют собой две камеры из нержавеющей стали, в которых перемещение теста осуществляется вращением горизонтальных валов 6 с лопатками. Верхняя малая камера предназначена для смешивания муки и воды, поступающих из дозатора, нижняя сдвоенная камера - для смешивания теста до мелкокомковатой структуры. Решетчатые крышки камер сблокированы с приводом тестосмесителей. В вакуумируемый тестосмеситель 3тесто направляется роторным затвором 4.

Вакуумируемый тестосмеситель 3 установлен над прессующими корпусами 2 перпендикулярно осям верхних камер и снабжен плотно закрывающейся крышкой из органического стекла. Лопатки на валу третьей камеры расположены симметрично под определенным углом, что позволяет равномерно распределять тесто на два потока и направлять его в прессующие корпуса от центра к торцевым стенкам.

Паровоздушная смесь из третьей камеры отсасываются с помощью вакуум-насоса через установленный на крышке фильтр. Месильные валы двух верхних тестосмесителей и дозатор имеют общий привод. Индивидуальным приводом снабжены ротор затвора и вал вакуумируемого смесителя.

Прессующие корпуса расположены перпендикулярно вакуумируемой камере. На концах прессующих корпусов расположены фланцы для крепления к прессующей головке и редуктору. Корпуса снабжены водяными рубашками с патрубками для подачи и слива воды. Каждый шнек работает от индивидуального привода 1.

Головка пресса для круглых матриц с механизмами их смены, обдувочные устройства и механизмы для резки аналогичны таковым в прессах производительностью 500 кг/ч. Корпуса этих устройств имеют правое и левое исполнение.

Прессующая головка тубусного типа представляет собой сварную конструкцию, состоящую из трубы диаметром 130 мм, двух патрубков, коллектора и матрицедержателя. На концах патрубков расположены фланцы для присоединения к прессующим корпусам. Коллектор состоит из 20 бронзовых втулок внутренним диаметром 22 мм, равномерно распределяющих тесто по длине матрицы. В корпус головки встроена масляная ванна с электронагревателями для подогрева теста в течение 20...25 мин в период пуска пресса.

Матрицедержатель предназначен для установки двух прямоугольных матриц и оборудован механизмом их смены. Обдувочное устройство состоит из центробежного вентилятора, соединенного воздуховодом с распределительными каналами, закрепленными по обе стороны матрицедержателя. В нижней части каналов по всей длине расположены щелевые отверстия, через которые воздух обдувает выпрессовываемые пряди изделий.

Давление формования на прессах данной конструкции почти в 2 раза выше, чем в прессах ЛПЛ-2М, и составляет 9...12 МПа, что позволяет улучшить качество готовых изделий, в частности один из основных его показателей - прочность.

На кафедре "Машины и аппараты пищевых и химических производств" Оренбургского государственного университета создан универсальный малогабаритный экструдер ПЭШ-30/4 предназначенный для автономной работы или в составе технологических линий. Этот экструдер наиболее подходит для предприятий малой мощности.

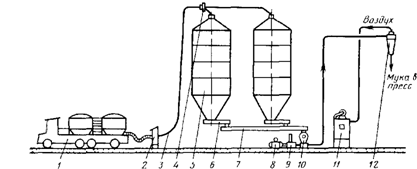

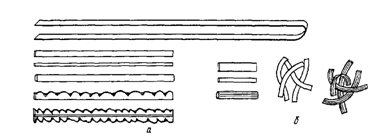

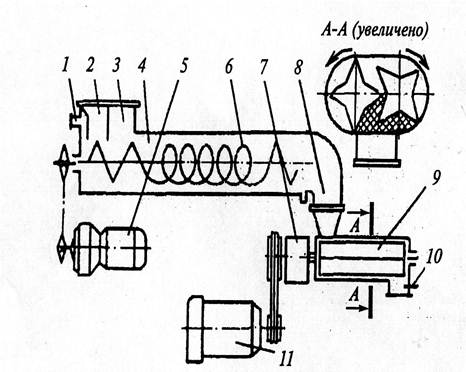

Экструдер ПЭШ-30/4. (рисунок 8) Экструдер состоит из основных узлов, показанных на рис. 8. Основание служит для размещения электродвигателя на поворотной плите и шкафа с электрооборудованием.

Привод включает: электродвигатель, клиноременную передачу, двухступенчатый цилиндрический редуктор, упругую муфту, цепную передачу привода смесителя. Ременная, цепная передачи и муфта имеют ограждения.

Рисунок 9. Экструдер ПЭШ-30/4: 1 - основание, 2 - привод, 3 - смеситель, 4 - прессующий механизм, 5 - режущий механизм, 6- привод режущего механизма с кулачковой муфтой, 7 - пульт управления

Прессующий механизм состоит из корпуса, шнека и головки, в которой устанавливается сменная матрица. На конце шнека установлена сменная гомогенизирующая насадка. Корпус разборный, состоит из двух сегментов, соединенных между собой, с головкой и с основанием фланцами, имеющими по шесть болтов М12. Для сборки-разборки экструдера и смены матриц необходимо использовать прилагаемый ключ 17x19 (ГОСТ 2839—80). Шнек съемный подсоединяется к приводу за счет вильчатого зацепления. Для съема шнека применяется съемник.

Экструдер комплектуется набором из четырех матриц:

- для вспученных экструдатов;

- для полуфабрикатов вспученных экструдатов;

- для макарон;

- для вермишели и спагетти.

Смеситель состоит из корпуса, месильного органа, загрузочной воронки с задвижкой для регулирования скорости поступления сырья, патрубка для подачи воды или эмульсии. Режущий механизм в виде ротора с ножами имеет привод от вала смесителя через цепную передачу и сцепную кулачковую муфту. Он закрыт кожухом, имеющим дверцу, открывающую доступ к ножам и матрице, и снабжен аспирационным патрубком.

Органы управления экструдера. Пуск и остановка экструдера производятся с пульта управления.

На пульте управления расположены следующие управляющие элементы: индикаторная лампа, кнопка включения привода, кнопка выключения привода, перегрузочный амперметр. Индикаторная лампа своим свечением сигнализирует о наличии напряжения и указывает, что экструдер подключен к сети. Амперметр имеет предел точного измерения 0 - 20 А, рабочая часть при перегрузках 20 - 100 А. Рабочая часть шкалы обеспечивает контроль за нагрузкой электродвигателя в пределах его номинальной мощности. Режущий механизм включается и выключается поворотом установленной на кулачковой муфте ручки.

Система управления экструдером имеет защиту от перегрузки электродвигателя в виде теплового реле. От токов короткого замыкания в силовой части электрической схемы защита осуществляется расцепителями мгновенного действия вводного автомата. Цепь управления защищена плавким предохранителем.

Система управления имеет блокировку в виде концевого выключателя, срабатывающего при незакрытой дверке кожуха режущего механизма и обеспечивающего его безопасную эксплуатацию.

Похожие работы

... Кс= (0,9-1,0) a - угол подачи винтовой линии шнека, в градусах. tg a = S/2π Dc, tg a=0,07/2*3,14*0,21=0,053 а=3° где Dc - средний диаметр шнека, м. Мощность привода (кВт) прессующего макаронного пресса определяется: N = π P · n · tg a (R23 - R13), N=3,14*10*25*0,053 (0,253-0,173) =1,4 кВт/ч где Р - давление прессования, МПа (8-12). Матрицы для формования макаронных ...

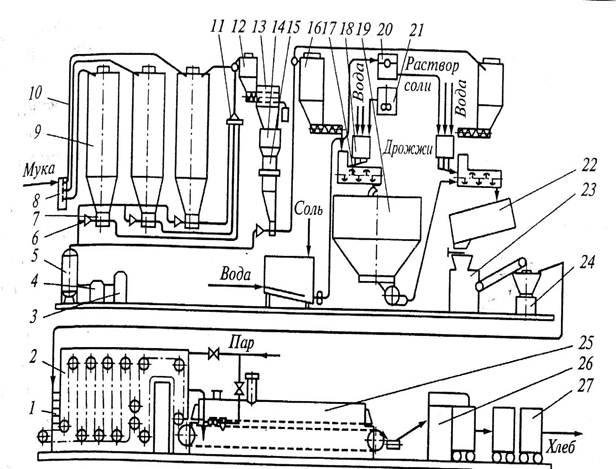

... осуществляться через запасной выход, находящийся в 5 метрах от дверей помещения. 5 Экономическая часть 5.1 Маркетинговое исследование научно-технической продукции В данном дипломном проекте разрабатывается линия по производству хлебобулочных изделий для предприятия малого бизнеса. К достоинствам данной линии можно отнести: создание данного производства позволит обеспечить население региона ...

... -то момент масштабы бизнеса возрастают, и требуется введение новых форм производства и управления. В этот момент осуществляются новые структурные преобразования. Глава 2 Процесс создания проекта управленческой структуры на предприятии 2.1 Роль и сущность планирования В рыночной экономике любое предприятие в своей деятельности неизбежно сталкивается с неопределенностью. Предприятие не ...

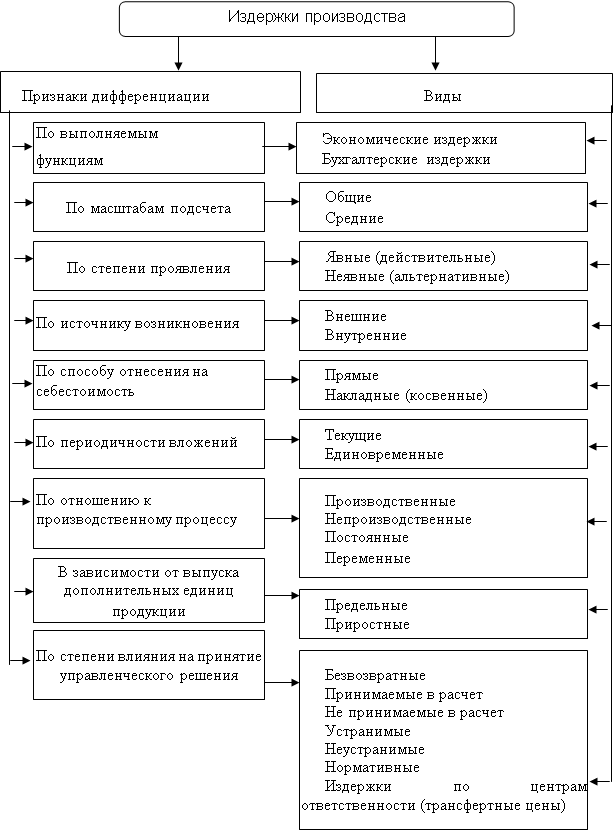

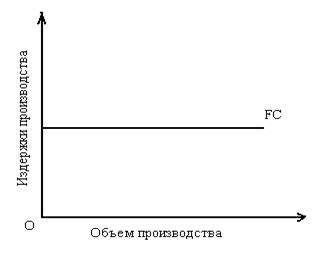

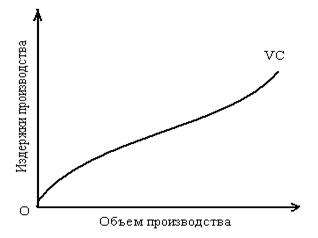

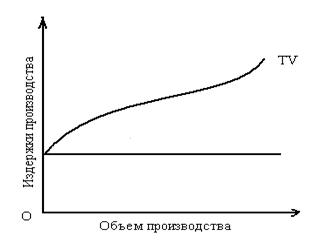

... существенное влияние оказывает фактор времени – тот период, за который происходит оценка как осуществленных затрат, так и полученных результатов. Поэтому, исходя из учета фактора времени, издержки производства следует анализировать отдельно в краткосрочном и долгосрочном периодах. При этом применение этих понятий не должно ассоциироваться со строго определенным промежутком времени. Для каждой ...

0 комментариев