Навигация

Расчет ленточного транспортера

3.2 Расчет ленточного транспортера

3.2.1 Определение исходных данных для расчета конвейера

Исходными данными для разработки ленточного транспортера являются: производительность- П, скорость ленты- υ, длина транспортера- L.

Производительность транспортера должна быть

Птр≥ Пф, (3.1)

где Птр- производительность транспортера, пак./мин;

Пф- производительность фасовочного станка, пак./мин.

Производительность фасующего станка Пф=22 пак./мин, примем Птр=22 пак./мин.

Определим длину транспортера. Расстояние от скатывающего устройства до транспортера коробок составляет 1750 мм. Примем длину транспортера с учетом щитков, которые исключают возможность падения пакета с ленты и с учетом, что другой конец транспортера будет находится над транспортером коробок, равным L=2150 мм.

Скорость ленты рассчитаем по формуле

υ=Птр* Lр, (3.2)

где Птр- производительность транспортера, пак./с;

Lр- рабочая длина транспортера (расстояние от скатывающего устройства до транспортера коробок), м.

υ=0,366 *1,75 =0,64 м/с.

3.2.2 Определение параметров ленты

Ширину ленты при транспортировании штучных грузов выбираем исходя из максимальных геометрических размеров пакета: для дозы 0,300 кг - 19*18,5. Ближайшее стандартное значение ширины ленты В = 300 мм. Лента должна иметь высокую прочность и гибкость в продольном и поперечном направлениях, малую гигроскопичность, хорошую сопротивляемость знакопеременным нагрузкам при многократных перегибах на барабанах и роликоопорах, высокую износостойкость на истирание об опорные устройства.

| |||

| |||

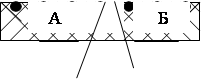

Прорезиненная лента имеет тяговый каркас А (рисунок 3.1) покрытый со всех сторон эластичным заполнителем Б.

Рисунок 3.1 – Ленты конвейера

Тяговый каркас воспринимает растягивающие усилия в ленте, а заполнитель предохраняет каркас от воздействия влаги и механических повреждений. По типу тягового каркаса различают резинотканевую и резинотросовую ленты.

Тканевые прокладки изготавливают из капрона, онида, нейлона, лавсана и других материалов, обладающих высокой прочностью. Лента с двухсторонней резиновой обкладкой с прочностью ткани по основе Кр=65 Н/мм имеет 3 тканевые прокладки. Массу 1 м ленты qл определяют по формуле

qл=(10…15)*В, (3.3)

где В-ширина ленты, м.

qл=10*0,3=3 кг.

В данном случае нужны нижние роликовые опоры. Выберем ролик со следующими параметрами: диаметр ролика Dр=83 мм, длина ролика l=450 мм, масса роликоопоры m=7,7 кг, масса вращающихся частей роликоопоры mр=6,0 кг.

3.2.3 Тяговый расчет ленточного транспортера

Трасса, по которой движется тяговый элемент конвейера, как правило, состоит из чередующихся прямолинейных участков и поворотных пунктов, на них возникают сопротивления движению тягового элемента. Кроме того, сопротивления могут возникнуть в местах загрузки и разгрузки, на очищающих устройствах и т. п.

Тяговый расчет ленточного конвейера сводится к определению натяжений ленты. Контуры трассы конвейера разбивают на ряд участков, на которых определяют сопротивление движению тягового элемента.

Сопротивление перемещению на прямолинейных участках

Wпр=((q+qл)+qрх)*g*Cр*L+Cл*q/л, (3.4)

где q- масса перемещаемого груза на 1 м ленты, кг;

qл- масса 1 м ленты, кг;

qрх- масса роликовой опоры на 1 м холостой ветви, кг;

q/л- масса ленты на1 м стальной пластины и тензовесов, кг;

Ср- коэффициент сопротивления для стационарных роликовых опор (для помещений с отоплением, с незначительным содержанием абразивной пыли Ср=0,022);

Сл- коэффициент трения резины о сталь.

q=m/L; (3.5)

qрх=mp/lp; (3.6)

q/л=qл*(3*l1+2*l2), (3.7)

где lр- расстояние между роликоопорами, м;

l1- длина пластины, м;

l2- длина тензовесов, м.

q= 1/ 2,15= 0,465 кг;

qрх= 6/ 0,55= 10,91 кг;

q/л=3* (3*1+2*0,7)= 13,2 кг;

Wпр=((0,465+ 0,3)+ 10,91)*9,8 * 0,022* 2,15+ 9,8* 0,29* 13,2= 44,18 Н.

Сопротивление движению на поворотных устройствах возникают на блоках, барабанах, роликах. Сопротивление на поворотных устройствах складываются из сопротивления вызванного жесткостью тягового элемента

Wпу=Wп+ Wж, (3.8)

где Wп- сопротивление в подшипниках , Н;

Wж- сопротивление при изгибе тягового элемента на поворотном устройстве, Н.

Wп=2* Sнб* f* d/ Dб* sin (α / 2), (3.9)

где Sнб- текущее значение натяжения тягового элемента, Н;

f- коэффициент трения в подшипниках вала;

d- диаметр вала, м;

Dб- диаметр поворотного устройства, м;

α- угол обхвата, ˚С.

Сопротивление при изгибе тягового элемента на поворотном устройстве зависит от жесткости тягового элемента

Wж= θ* Sнб, (3.10)

где θ- коэффициент жесткости тягового элемента, θ= (0,01…0,02).

Таким образом, суммарное сопротивление на поворотном устройстве будет равно

Wпу= Sнб*( 2* f*d/ Dб* sin (α /2)+θ); (3.11)

Wпу= Sнб*(2*0,1* 0,018/ 0,2* sin (180˚/2)+ 0,01)= Sнб*0,028.

Натяжение после поворота

Sсб= Sнб+ Wпу= ξ* Sнб, (3.12)

где ξ- коэффициент сопротивления поворотного устройства, при угле обхвата α= 180˚ ξ= 1,05…1,07.

Sсб= 1,05*Sнб.

Тяговое усилие находят методом последовательного определения натяжения тягового элемента в характерных точках трассы. Контур тягового элемента разбивают точками на участки с одинаковым видом сопротивления, причем разбивку и нумерацию участков начинают с точки сбегания тягового элемента с приводного барабана.

При расчете натяжений пользуются следующим правилом: натяжение Si+1 в последующей точке трассы равно сумме натяжения Si в последующей точке и силы сопротивления Wi- (i+1) на участке, расположенном между этими точками

Si+1= Si+ Wi- (i+1). (3.13)

Аналогично определяются натяжения при расчете против движения тягового элемента

Si- 1= Si – Wi- (i-1). (3.14)

Результаты сводятся в таблицу 3.1.

В результате тягового расчета конвейера получают уравнение, связывающее натяжение в точке набегания на приводной барабан с натяжением в точке сбегания тягового элемента с приводного барабана

Sнб=A1*Sсб+B1, (3.15)

где A1 и B1- численные коэффициенты, полученные в результате расчета.

Sнб= 0,7161* Sсб+ 246,736.

Таблица 3.1 – Расчет натяжений по трассе конвейера

| Участок | Вид сопротивления | Натяжение в конечной точке участка, Н | Величина натяжения, Н | Примечания |

| 1- 2 | Сопротивление на поворотном участке | S1= Sсб; S2= ξ* S1= 1,04* S1 | S1= 197,6; S2= 206,22; | ξ= 1,04 |

| 2- 3 | Сопротивление на поворотном участке | S3= ξ* S2= 1,06* S2 | S3= 229,71 | ξ= 1,06 |

| 3- 4 | Сопротивление на прямолинейном участке | S4= S3+ W3-4 | S4= 246,64 | Cp=0,022 |

| 4- 5 | Сопротивление на поворотном участке | S5= ξ* S4= 1,04* S4 | S5= 282,18 | ξ= 1,06 |

| 5- 6 | Сопротивление на прямолинейном участке | S6= S5+ W5- 6 | S6= 383,11 | Cp=0,022 |

| 6- 7 | Сопротивление на поворотном участке | S7= ξ* S6=1,04* S6 | S7= 406,00 | ξ=1,04 |

| 7-8 | Сопротивление на прямолинейном участке | S8= S7+ W7-8 | S8= 491,82 | Cp=0,022 |

| 8-1 | Сопротивление на поворотном участке | S8= Sнб |

Отсутствие проскальзывания ленты по барабану определяется из выражения

Sнб<= Sсб*е α*ƒ , (3.16)

где α- угол обхвата приводного барабана лентой, град;

ƒ- коэффициент трения о барабан.

Для определения Sнб и Sсб решим систему уравнений

Sнб= 0,7161*Sсб+ 246,736;

Sнб= 2,56* Sсб.

Отсюда Sнб= 342,559 Н; Sсб= 133,812 Н.

Уточним число прокладок ленты

Z=Smax* nл/ (B* Kр), (3.17)

где Smax - максимальное растягивающее усилие в ленте, Н;

nл- коэффициент запаса прочности на растяжение , nл= (9…12);

B- ширина лента, мм;

Кр- прочность ткани на основе, Н/мм.

Z= 491,82* 9/ (300* 65)= 0,22.

Массу 1 м прорезиненной ленты можно рассчитать по формуле

qл=1,1*В*(а*Z+δ1+δ2), ( (3.18)

где а- толщина одного слоя тканевой прокладки, а=1,25 мм;

δ1 и δ2- толщина обкладки на рабочей и нерабочей стороне ленты, δ1=3…6 мм, δ2=1,5…2 мм.

qл= 1,1* 0,3* (1,25*1+ 3+ 1,5)= 1,9 кг/м.

0 комментариев