Навигация

3. Эскизное проектирование.

3.1 Проектные расчеты валов.

Предварительные оценки значений диаметров (мм) различных участков стальных валов редуктора определяют по формулам:

- для быстроходного вала:

T.к. быстроходная ступень коническая то

d = 8*(ТБ)1/3

где ТБ вращающий момент на быстроходном валу

d = 8*(22,72)1/3 = 22,65 мм.

округляем до 24 мм.

диаметр вала под подшипник качения

dп ³ d2+2*tкон = 27,6 мм.

Где принемаем значение tкон=1,8-высота заплечика

dбп ³ dп + 3*r = 27,6 + 3*2 =33,6 мм,

- для промежуточного вала:

диаметр вала под колесо

dк ³(6…7)*(Тп)1/3,

где Тп – вращающий момент на промежуточном валу

Тп= 54,63 Нм

dк ³7*(54,62)1/3 =26,66 мм

округляя до стандартной величины получим dк > 28мм.

где dп – диаметр вала под подшипник,

dп = dк – 3*r

dп =25мм.

- для тихоходного (выходного) вала:

d ³ (5…6)*(ТТ)1/3,

где ТТ - вращающий момент на тихоходном валу.

d ³ 6*(184,9)1/3 =30 мм,

dп ³ d + 2*tц = 30+ 2*2,5 =35 мм.

dБп ³ dп + 3*r =35 + 3*2,5 =41.

3.2. Выбор типа и схемы установки подшипника.

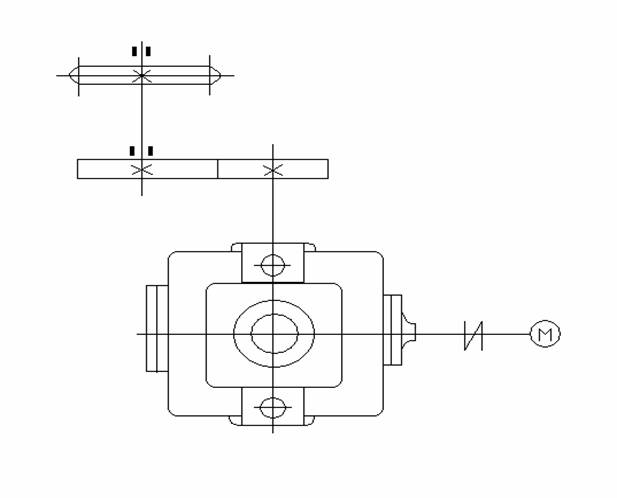

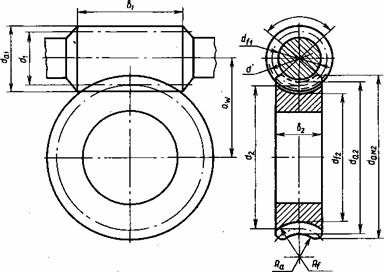

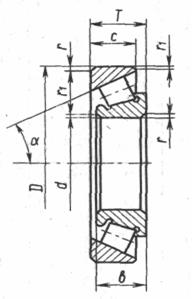

Для опор валов цилиндрических прямозубых и косозубых колес редукторов применяют чаще всего шариковые радиальные, а для конических колес роликовые подшипники с коническими роликами, причем на быстроходном валу с консольным расположением конической шестерни мы устанавливаем их "врастяжку", а на промежуточном валу "враспор". Первоначально мы назначаем подшипники легкой серии. Если при последующем расчете грузоподъемность окажется недостаточной, то примем подшипники средней серии.

Часто опоры валов размещают не в одном, а в разных корпусах. В нашем случае – это опоры приводного вала. Корпуса, в которых размещают подшипники, устанавливают на раме конвейера. Так как неизбежны погрешности изготовления и сборки деталей, то это приводит к перекосу и смещению осей посадочных отверстий корпусов подшипников относительно друг друга. Кроме того, в работающей передаче под действием нагрузок происходит деформация вала. В конструкции приводного вала из-за неравномерного распределения нагрузки на ковшах элеватора неизбежно возникают перекосы вала и неравномерность нагружения опор вала.

Все сказанное выше вынуждает применять в таких узлах сферические подшипники, допускающие значительные перекосы.

В связи с относительно большой длинной вала и значительными погрешностями сборки валы фиксируют от осевых смещений в одной опоре. Поэтому кольцо другого подшипника должно иметь свободу смещения вдоль оси, для чего по обоим его торцам оставляют зазоры 3…4 мм. В первой же опоре данные зазоры требуется устранить спомощью втулок.Если же не следовать данным рекомендациям ,при фиксировании обоих опор в осевом направлении и неизбежных прогибах вала последует деформация тел качения подшипника ,что может вызвать заклинивание узла.

4. Расчет соединений.

4.1. Шпоночное соединение (соединение вал - ступица):

4.1.1. На тихоходном валу

sсм = 2*ТТ*103/(d*k*lраб) £ [s]см

при проектном расчете определяется рабочая длина шпонки

lраб = 2*ТТ*103/(d*k*[s]см)

где d – диаметр вала,

к – глубина врезания шпонки, так как d = 32 мм, то к = 0,47h (h – высота шпонки);

к = 0,47*8 = 3,76;

для незакаленной стали и для неподвижной шпонки

[s]см = 140 МПа.

Тогда получаем

lраб = 2*184,9*103/(32*3,76*140) = 24,9 мм

Тогда полная длина шпонки

l = lраб + b,

где b – ширина шпонки,

l =24,9 + 10 = 34,9 мм,

по стандартному ряду l =36 мм.

4.1.2. На быстроходном валу

sсм = 2*Тб*103/(d*k*lраб) £ [s]см

при проектном расчете определяется рабочая длина шпонки

lраб = 2*Тб*103/(d*k*[s]см)

где d – диаметр вала,

к – глубина врезания шпонки, так как d = 26 мм, то к = 0,47h (h – высота шпонки);

к = 0,47*7 = 3,29;

для незакаленной стали и для неподвижной шпонки

[s]см = 140 МПа.

Тогда получаем

lраб = 2*22,72*103/(26*3,29*140) = 3,79 мм

Тогда полная длина шпонки

l = lраб + b,

где b – ширина шпонки,

l =3,79 + 8 = 11,79 мм,

по стандартному ряду l = 12мм.

Принимаем длину шпонки по длине полумуфты – 40 мм.

4.1.3. На валу электродвигателя

lраб = 2*ТБ*103/(dдв*k*[s]см);

ТБ = 22,72 Нм,

dдв = 28 мм,

к = 0,47*h = 0,47*7 = 3,29,

lраб = 2*22,72*103/(28*3,29*140) = 3,523 мм.

l = lраб + b = 3,52 + 8 = 11,52 мм.

Берем длину шпонки, равной половине длины вала электродвигателя

l = lдв/2 = 44/2 = 22 мм.

l = 22 мм.

4.1.4. На приводном валу в соединении со звездочкой

lраб = 2*Тпр*103/(d*k*[s]см);

Тпр = 443,75 Нм,

d = 38 мм,

так как d £40 мм, то к = 0,47*h = 0.47*8 = 3,76

lраб = 2*443,75*103/(38*3,76*140) = 44,36 мм,

полная длина шпонки

l = lраб + b = 44,36 + 10 = 54,36 мм.

округляем до стандартного значения l = 56 мм.

Похожие работы

... – проектный (приближенный) расчет валов на чистое кручение , 2-й — проверочный (уточненный) расчет валов на прочность по напряжениям изгиба и кручения. 1. Определение сил в зацеплении закрытых передач. В проектируемых приводах конструируются червячные редукторы с углом профиля в осевом сечении червяка 2а = 40° .Угол зацепления принят α= 20°. а) на колесе: 1.1 Окружная сила Ft2, Н: Ft2= где T2 ...

... 2. Тип элементов, входящих в изделие и количество элементов данного типа; 3. Величины интенсивности отказов элементов , входящих в изделие. Все элементы схемы ячейки 3 БУ привода горизонтального канала наведения и стабилизации ОЭС сведены в табл. 13.1. Среднее время безотказной работы блока можно рассчитать по формуле: (13.5) где L - интенсивность отказов БУ следящего привода. ...

... по программе, устанавливаемой техническими условиями. Заключение По данным задания на курсовой проект спроектирован привод к скребковому конвейеру, представляющий собой электродвигатель, двухступенчатый цилиндрический косозубый редуктор и сварную раму. В процессе проектирования подобран электродвигатель, произведён расчёт редуктора. Расчёт редуктора включает в себя кинематические расчёты ...

... (3) Угловая скорость выходного вала III тогда составит рад/с, а вала электродвигателя I – рад/с. Общее передаточное отношение привода получится равным: . (4) Для дальнейшего проектирования необходимо произвести распределение передаточного отношения между ремённой передачей и редуктором. Назначаем передаточное отношение редуктора равным ...

0 комментариев