Навигация

На приводном валу в соединении с обгонной муфтой

4.1.5. На приводном валу в соединении с обгонной муфтой

lраб = 2*Тпр*103/(d*k*[s]см);

Тпр = 443,75 Нм,

d = 38 мм,

так как d £40 мм, то к = 0,47*h = 0.47*8 = 3,76

lраб = 2*443,75*103/(38*3,76*140) = 44,36 мм,

полная длина шпонки

l = lраб + b = 44,36 + 10 = 54,36 мм.

округляем до стандартного значения l = 56 мм.

4.1.6. В соединении обгонной муфты с корпусом

lраб = 2*Тпр*103/(d*k*[s]см);

Тпр = 443,75 Нм,

d =250 мм,

так как d £40 мм, то к = 0,47*h = 0.47*8 = 3,76

lраб = 2*443,75*103/(250*3,76*140) = 6,74 мм,

полная длина шпонки

l = lраб + b =6,74 + 12 = 18,74 мм.

Принимаем длину l = 40 мм, чтобы при монтаже не происходило опрокидывание шпонки.

4.2.Соединение с натягом:

Промежуточный вал – колесо

Соединение с натягом применяются для передачи момента с колеса на вал. При посадках с натягом действуют напряжения, распределенные по поверхности соединения. В цилиндрических косозубых передачах соединения вал – ступица нагружены изгибающим моментом от осевой силы в зацеплении. Этот момент также вызывает перераспределение напряжений. Вследствие такого перераспределения на торце детали напряжения в соединении вал – ступица могут оказаться равными нулю. Тогда произойдет так называемое раскрытие стыка, что недопустимо. Посадка с натягом должна быть выбрана из условия не раскрытия стыка.

4.2.1 Подбор посадки с натягом на промежуточном валу

1. Определим необходимое (минимальное) давление в соединение

р = 2*103*К*Тп/(p*d2*l*f),

Для предотвращения контактной коррозии или ее влияния предусматривают запас сцепления в соединении:

для колес промежуточных валов редукторов К = 4,5.

Тп = 54,62 Нм,

d = 36 мм,

l = 40 мм,

Осуществим сборку соединения (сталь - сталь) запрессовкой, тогда

f = 0,08.

р = 2*103*4,5*54,62/(3,14*362*40*0,08) = 38 МПа.

2. Минимальный расчетный натяг

d = 103*р*d*(С1/Е1 + С2/Е2),

где С1, С2 – коэффициенты жесткости:

С1 = [1 + (d1/d)2]/[1 – (d1/d)2] - m1,

С2 = [1 + (d/d2)2]/[ 1 - (d/d2)2] + m2,

Е – модуль упругости, для стали Е1 = Е2 = 2,1*105 МПа,

m - коэффициент Пуассона, для стали m1 = m2 = 0,3.

d1 = 0, так как вал не пустотелый.

d2 – условный наружный диаметр ступицы колеса.

d2 = 56 мм,

С1 = 1 – 0,3 = 0.7,

С2 =2,707,

d =38*36*103*(1,62*10-5) = 22,19 мкм.

3. Поправка на обмятие микронеровностей

u = 5,5*(0,8 + 1,6) =13,2 мкм.

4. Минимальный измеренный натяг

Он необходим для передачи вращающего момента:

[N]min ³ d + u = 35,36 мкм. (1)

5. Подбор посадки.

Т.к. [N]min = 35,36 мкм

следовательно посадка H7/u7.

6. Проверка прочности соединяемых деталей по [N]max

Т.к. посадка H7/u7 -> Npmax=78 мкм

следовательно dmax= 64,8 мкм.

dmax/d= Pmax/P

cледовательно Pmax = 38*(64,8/22,19) = 110,9 МПа.

7. Определение силы запрессовки

Fn=p*d*l*Pmax*f

Fn=40,5 КН.

4.2.2 Подбор посадки с натягом на тихоходном валу

8. Определим необходимое (минимальное) давление в соединение

р = 2*103*К*Тп/(p*d2*l*f),

Для предотвращения контактной коррозии или ее влияния предусматривают запас сцепления в соединении:

для колес тихоходных валов редукторов К = 3,5.

Тп = 184,9Нм,

d = 40 мм,

l = 41 мм,

Осуществим сборку соединения (сталь - сталь) запрессовкой, тогда

f = 0,08.

р = 2*103*3,5*184,9/(3,14*402*41*0,08) = 78,5 МПа.

9. Минимальный расчетный натяг

d = 103*р*d*(С1/Е1 + С2/Е2),

где С1, С2 – коэффициенты жесткости:

С1 = [1 + (d1/d)2]/[1 – (d1/d)2] - m1,

С2 = [1 + (d/d2)2]/[ 1 - (d/d2)2] + m2,

Е – модуль упругости, для стали Е1 = Е2 = 2,1*105 МПа,

m - коэффициент Пуассона, для стали m1 = m2 = 0,3.

d1 = 0, так как вал не пустотелый.

d2 – условный наружный диаметр ступицы колеса.

d2 = 60 мм,

С1 = 1 – 0,3 = 0.7,

С2 =2,9;

d =78,5*40*103*(1,74*10-5) = 53,82 мкм.

10. Поправка на обмятие микронеровностей

u = 5,5*(0,8 + 1,6) =13,2 мкм.

11. Минимальный измеренный натяг

Он необходим для передачи вращающего момента:

[N]min ³ d + u = 67,02 мкм. (1)

12. Подбор посадки.

Т.к. [N]min = 35,36 мкм

следовательно, посадка H8/x8.

13. Проверка прочности соединяемых деталей по [N]max

Т.к. посадка H8/x8 -> Npmax=125 мкм

следовательно dmax= 111,8 мкм.

dmax/d= Pmax/P

cледовательно Pmax =78,5*(111,8/53,82) = 163 МПа.

Похожие работы

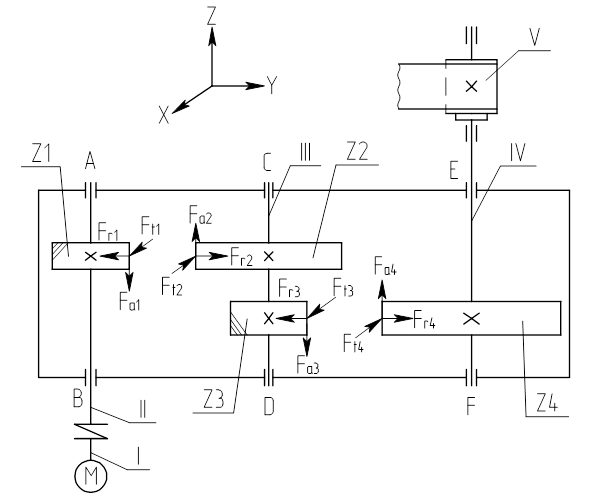

... – проектный (приближенный) расчет валов на чистое кручение , 2-й — проверочный (уточненный) расчет валов на прочность по напряжениям изгиба и кручения. 1. Определение сил в зацеплении закрытых передач. В проектируемых приводах конструируются червячные редукторы с углом профиля в осевом сечении червяка 2а = 40° .Угол зацепления принят α= 20°. а) на колесе: 1.1 Окружная сила Ft2, Н: Ft2= где T2 ...

... 2. Тип элементов, входящих в изделие и количество элементов данного типа; 3. Величины интенсивности отказов элементов , входящих в изделие. Все элементы схемы ячейки 3 БУ привода горизонтального канала наведения и стабилизации ОЭС сведены в табл. 13.1. Среднее время безотказной работы блока можно рассчитать по формуле: (13.5) где L - интенсивность отказов БУ следящего привода. ...

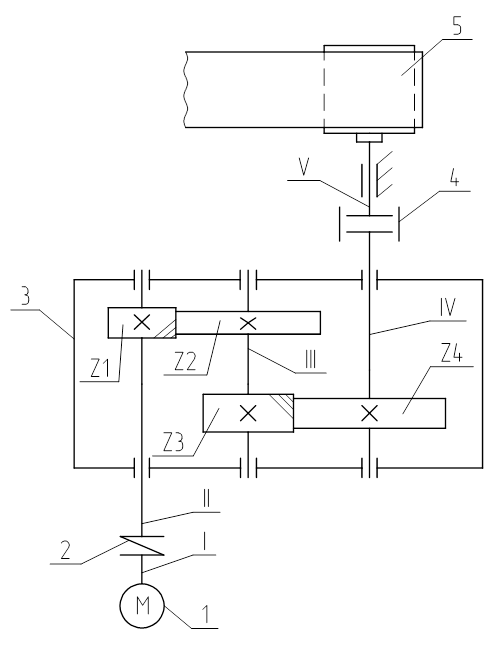

... по программе, устанавливаемой техническими условиями. Заключение По данным задания на курсовой проект спроектирован привод к скребковому конвейеру, представляющий собой электродвигатель, двухступенчатый цилиндрический косозубый редуктор и сварную раму. В процессе проектирования подобран электродвигатель, произведён расчёт редуктора. Расчёт редуктора включает в себя кинематические расчёты ...

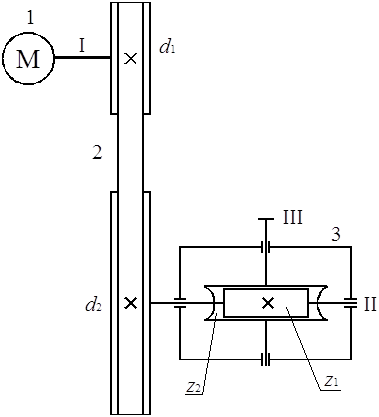

... (3) Угловая скорость выходного вала III тогда составит рад/с, а вала электродвигателя I – рад/с. Общее передаточное отношение привода получится равным: . (4) Для дальнейшего проектирования необходимо произвести распределение передаточного отношения между ремённой передачей и редуктором. Назначаем передаточное отношение редуктора равным ...

0 комментариев