Навигация

Предварительный расчет валов редуктора

2.2.3 Предварительный расчет валов редуктора

Ведущий вал

Диаметр выходного конца dв1,мм, вычисляем по формуле

dв1=3√ (16*Tk1)/(π*[τk]),

где Tk1 –вращающий момент на валу, Tk1=135,9 Н*м;

[τk]–допускаемое напряжение на кручение, [τk]=25 МПа.

dв1=3√(16*33,2*103/3,14*25=18,9 мм

Принимаем dв1=30 мм

Принимаем диаметр под подшипниками dп1=35 мм

Ведомый вал

Диаметр выходного конца dв2,мм, вычисляем по формуле

dв2=3√ (16*Tk2)/(π*[τk])

dв2=3√ (16*132,8*103)/(3,14*25)=30 мм

Принимаем dв2=35 мм

Принимаем диаметр под подшипниками dп2=40 мм

Принимаем диаметр под колесом dк2=45 мм

2.2.4 Конструктивные размеры шестерни и колеса

Шестерня

Шестерню выполняем за одно целое с валом

Делительный диаметр шестерни d1=50 мм

Внешний диаметр шестерни da1=54 мм

Ширина шестерни b1=37 мм

Колесо

Делительный диаметр колеса d2=200 мм

Внешний диаметр колеса da2=204 мм

Ширина венца b2=32 мм

Диаметр ступицы колеса dст, мм, вычисляем по формуле

dст≈1,6*dк2

dст≈1,6*60=96 мм

Принимаем dст=96 мм

Длину ступицы колеса lст, мм, вычисляем по формуле

lст≈(1,2÷1,5)* dк2

lст≈(1,2÷1,5)*40=(48÷60) мм

Принимаем lст=60 мм

Толщину обода колеса δ0, мм, вычисляем по формуле

δ0=(2,5÷4)*mn

δ0=(2,5÷4)*2=5÷8 мм

Принимаем δ0=8 мм

Толщину диска C, мм, вычисляем по формуле

C=0,3* b2

C=0,3*32=9,6 мм

Принимаем С=10 мм

2.2.5 Конструктивные размеры корпуса редуктора

Толщину стенок корпуса и крышки δ, δ1,мм, вычисляем по формулам:

δ=0,04*aω+2

δ1=0,032*aω+2

δ=0,04*250+1=12мм

δ1=0,032*250+1=10 мм

Принимаем δ= 12мм

δ1=10 мм

Толщину верхнего пояса корпуса и крышки b, b1,мм, вычисляем по формуле

b=b1=1,5* δ

b=b1=1,5*12=18 мм

Толщину нижнего пояса p, мм, вычисляем по формуле

p=1,5* δ

p=1,5*12=18 мм

р2=(2,25÷2,27) δ

р2=(2,25÷2,27)12=15÷33мм

Принимаем p2=30 мм

Диаметр фундаментных болтов d1, мм, вычисляем по формуле

d1=(0,03÷0,036)*aω+12

d1=(0,03÷0,036)*250+12=19,5÷21 мм

принимаю : d1=20мм

Принимаем фундаментные болты с резьбой М20

Диаметр болтов, крепящих крышку к корпусу у подшипника, d2, мм, вычисляем по формуле

d2=16мм

d3=12мм

2.2.6. Расчет открытой передачи

Принимаем для шестерни сталь 40Х, термическая обработка-улучшение,

твердость HB 270.

Принимаем для колеса сталь 40Х, термическая обработка-улучшение, твер-дость HB 245.

Допускаемое контактное напряжение [σн], МПа, вычисляют по формуле

[σн]= σн lim b*KHL/[SH] ,

где σн lim b=2HB+70-предел контактной выносливости при базовом числе цик¬лов;

KHL-коэффициент долговечности, KHL=1;

SH- коэффициент безопасности, [SH]=1,15.

[σн]= 560*1/1,15=487 МПа

Внешний делительный диаметр колеса de2, мм, вычисляют по формуле

de2=Kd*3√(T3*KHβ*i)/([σH]2*(1-0,5*ψbRe)2* ψbRe) ,

где Kd–для колес с прямыми зубьями, Kd=99;

T3–вращающий момент на ведомом валу, T3=664 Н*м;

KHβ–коэффициент, учитывающий неравномерность распределения нагрузки

по ширине венца, KHβ=1,35(1.табл.3.1.);

i–передаточное число редуктора, i=4;

[σH]–допускаемое напряжение для материала колес, [σH]=487 МПа;

ψbRe–коэффициент ширины венца по отношению к внешнему конусному

расстоянию, ψbRe=0,285.

de2=99*3√(664*1,35*5*103)/(4872*(1-0,5*0,285)2*0,285)=444 мм

Принимаем de2=450мм (1.ст.49)

Число зубьев шестерни z1=25

Число зубьев колеса z2 вычисляют по формуле

z2= z1* i

z2=25*5=125

Внешний окружной модуль me, мм, вычисляют по формуле

me= de2/ z2

me=450/125=3,6

Уточняем значение de2

de2= me* z2

de2=3,6*125=450 мм

Углы делительных конусов δ1, δ2, в градусах, вычисляют по формулам

ctg δ1=i

ctg δ1=5

δ1=11,3o

δ2=90o- δ1

δ2=90o-14,04o=78,7o

Внешнее конусное расстояние Re, мм, вычисляют по формуле

Re=0,5* me*√ (z12+ z22)

Re=0,5* 3,6*√ (252+ 1252)=229,5 мм

Ширину венца b, мм, вычисляют по формуле

b= ψbRe* Re

b=0,285*229,5≈65,4 мм

Внешний делительный диаметр шестерни, de1, мм, вычисляют по формуле

de1= me* z1

de1=3,6*25=900 мм

Средний делительный диаметр шестерни d1, мм, вычисляют по формуле

d1=2*( Re-0,5*b)*sin δ1

d1=2*( 229,5-0,5*65,4)*sin (11,3o)=77,12 мм

Внешний диаметр колеса dae2, мм, вычисляют по формуле

dae2= de2+2* me*cos δ2

dae2= 450+2* 3,6*cos (78,7º)=452 мм

Средний окружной модуль m, мм, вычисляют по формуле

m= d1/ z1

m=77,12/25=3,08 мм

Коэффициент ширины шестерни по среднему диаметру ψbd, вычисляют по формуле

ψbd=b/d1

ψbd=65,4/77,12=0,85

Среднюю окружную скорость колёс υ, м/с, вычисляют по формуле

υ=ω1*d1/2

υ=99,4*77,12/2000=3,83 м/с

Принимаем 7-ую степень точности.

Контактное напряжение σн, МПа, вычисляют по формуле

σн=(335/( Re-0,5*b) )*√(T3*KH*√(i2+1)3)/(b*i2)≤ [σн],

где KH= KHα* KHβ* KHυ–коэффициент нагрузки,

где KHα–коэффициент, учитывающий неравномерность распределения

нагрузки между зубьями, KHα=1 (1.табл.3.4)

KHβ–коэффициент, учитывающий неравномерность распределения

нагрузки по ширине венца, KHβ=1,27 (1.табл.3.5)

KHυ–динамический коэффициент, KHυ=1 (1.табл.3.6)

KH=1*1*1,27=1,27

σн=(335/ 196,8)*√(664*1,27*√(52+1)3*103)/(65,4*(5)2) ≤ [σн]=487 МПа

σн=445,1 МПА< [σн]=487 МПа

Условие прочности выполнено

Окружную силу Ft, H, вычисляют по формуле

Ft=2*T2/d1=2*T2* cos βn /( mn* z1)

Ft=2*132,8*103/77,12=3444 Н

Радиальную силу для шестерни равной осевой силе для колеса Fr1, Fа2, H, вычисляют по формуле

Fr1= Fа2= Ft*tgα* cos δ1,

где α–угол зацепления, α=20о

Fr1= Fа2=3444*tg20о*cos 11o=1230 H

Осевую силу для шестерни равную радиальной силе для колеса Fа1, Fr2, Н,

вычисляют по формуле

Fа2= Fr1= Ft*tg α*sin δ1

Fа1= Fr2=3444* tg 20о*sin 79о=1230 Н

Напряжение изгиба σf, МПа, вычисляют по формуле

σf=( Ft*Kf*Yf)/(b*m)≤ [σf],

где Kf= Kfβ* Kfυ–коэффициент нагрузки,

где Kfβ–коэффициент, учитывающий неравномерность распределения

нагрузки по длине зуба, Kfβ=1,49 (1.табл.3.7);

Kfυ–динамический коэффициент, Kfυ=1 (1.табл.3.8).

Kf=1,49*1=1,49

Эквивалентное число зубьев zυ1, zυ2, вычисляют по формулам

для шестерни zυ1= z1/ cos δ1

для колеса zυ2= z2/ cos δ2

для шестерни zυ1= 25/ cos 11о =26

для колеса zυ2= 125/ cos 79о=655

Yf1– коэффициент формы зуба шестерни, Yf1=3,88(1.стр.42)

Yf2– коэффициент формы зуба колеса, Yf2=3,60(1.стр.42)

Допускаемое контактное напряжение [σf], МПа, вычисляют по формуле

[σf]=(G0limb)/[Sf],

где G0limb–предел контактной выносливости при базовом числе циклов

для шестерни G0limb=1,8*270=490 МПа

для колеса G0limb=1,8*245=440 МПа

[Sf]–коэффициент безопасности, [Sf]=1,75(1.стр.344).

Допускаемое напряжение [σf1], [σf2] вычисляют по формуле

для шестерни [σf1]=490/1,75=280 МПа

для колеса [σf2]=440/1,75=251 МПа

Находим отношение [σf]/Yf

для шестерни 280/3,88=72 МПА

для колеса 251/3,60=70 МПа

Дальнейший расчет следует вести для зубьев колеса, для которого найдено

меньшее отношение

σf=( Ft*Kf*Yf2)/(b*m)< [σf]

σf=( 3444*1,49*3,60)/(65,4*3,08)=91,7 МПа< [σf]=251 МПа

Условие прочности выполнено

2.2.7 Проверка долговечности подшипников

Таблица 3–Подшипники в редукторе

Условное

обозначение

подшипника d D B C C0

мм кН

107 35 62 14 15,9 8,5

408 40 110 27 63,7 36,5

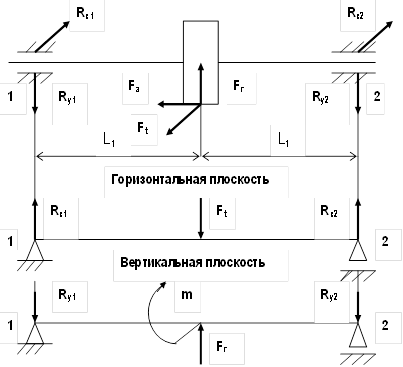

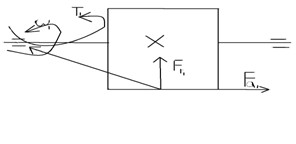

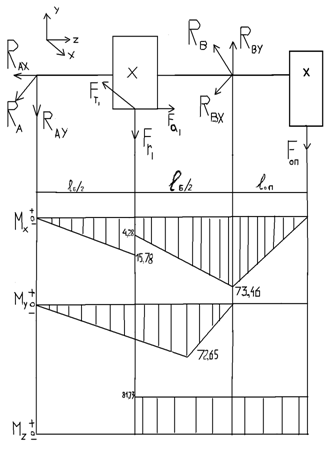

Ведущий вал

Ft1=1328 H Fr1=483 H

l1=0,05 м

Вертикальная плоскость

∑М2=0

Ry1*2*l1-Fr1*l1=0

Ry1= Fr1*l1/(2*l1)

Ry1= 483*0,07/(2*0,07)=241,5 Н

∑М1=0

Fr1*l1-Ry2*2*l1=0

Ry2= (Fr1*l1)/(2* l1)

Ry2=(483*0,05)/(2* 0,05)=241,5 Н

Проверка

∑Fiy=0

- Ry2-Ry1+Fr1=0

-241,5-241,5+483=0

Горизонтальная плоскость

Rx2= Rx1= Ft1/2

Rx2= Rx1=1328/2=664 Н

Суммарную реакцию Pr, H, вычисляют по формуле

Pr=√ (Rx)2+ (Ry)2

Pr1=√6642+241,52=707 Н

Pr2=√6642+241,52=707 Н

Осевую нагрузку подшипников Pa, Н, вычисляют по формуле

Pa=Fa1

Pa= 0 Н

Рассмотрим правый подшипник

Отношение

Pa/ C0=0/8500=0

Отношение

Pa/ Pr2=0/707=0<e

Эквивалентную нагрузку Pэ2, Н, вычисляют по формуле

Pэ2=V*Pr2*Kб*Kт,

где V–коэффициент, V=1(1.П7);

Kб– коэффициент, Kб=1,2(1.табл.9.19);

Kт– коэффициент, Kт=1(1.табл.9.20).

Pэ2= 1*707*1,2*1=848,4 Н

Расчетную долговечность L2, млн.об, вычисляют по формуле

L2=(C/Pэ2)3,

где C–динамическая грузоподъемность, C=15,9 кН (табл.2).

L2=(15,9/0,85)3=6 500 млн.об.

Расчетную долговечность Lh2, ч, вычислят по формуле

Lh2=(L2*106)/(60*n),

где n–частота вращения ведущего вала, n=949 об/мин (табл.1).

Lh2=(6 500*106)/(60*949)≈ 115 000ч

Данная долговечность приемлема

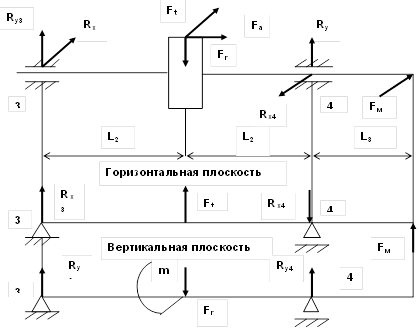

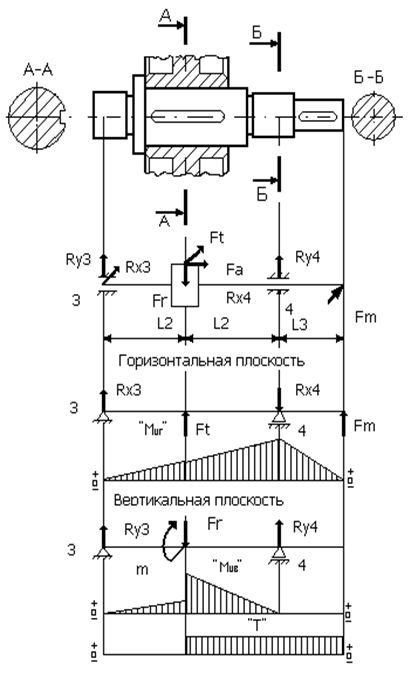

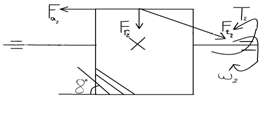

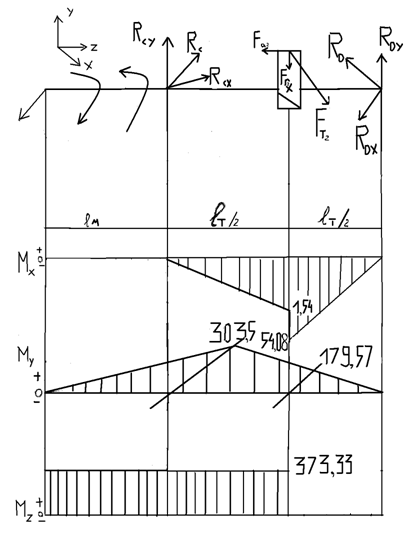

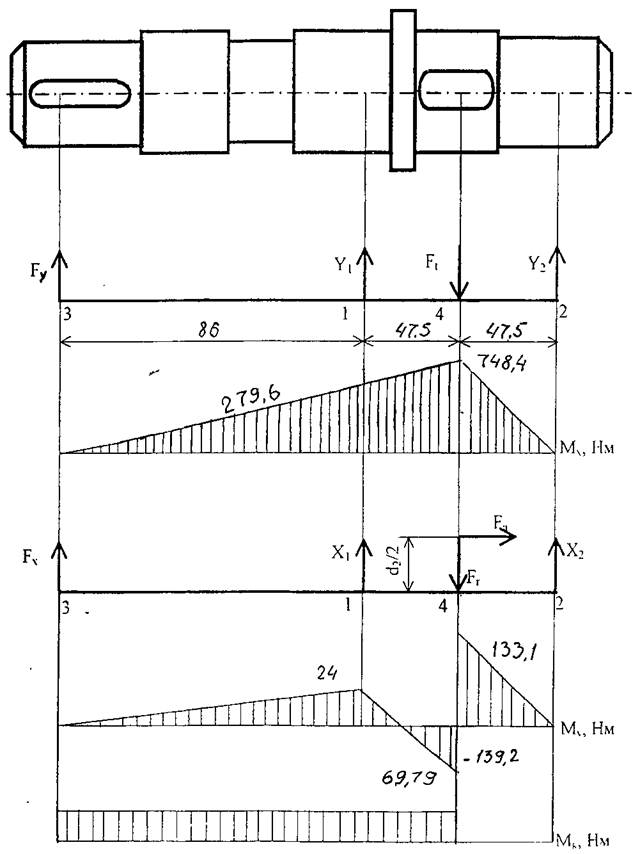

Ведомый вал

Ft2=1328 H Ft3=3444 H l3=0,08 м

Fr2=483 H Fr3=1230 H d3/2= 0,039 м

l2=0,05 м Fa3=1230 H

Вертикальная плоскость

∑М4=0

-Ry3*2*l2+Fr2*l2-Fr3*l3+Fa3*d3/2=0

Ry3= (Fr2*l2-Fr3*l3+Fa3*d3/2)/ (2*l2)

Ry3= (483*0,05-1230*0,08+1230*0,039)/ (2*0,05)= -262,8 Н

∑М3=0

Ry4*2*l2-Fr2*l2-Fr3*(l3+2* l2)+Fa3*d3/2=0

Ry4= (Fr2*l2+Fr3*(l3+2* l2)-Fa3*d3/2)/ (2*l2)

Ry4= (483*0,05+1230*(0,08+2*0,05)-1230*0,039)/ (2*0,05)=1975,8 Н

Проверка

∑Fiy=0

Ry3+Ry4- Fr2- Fr3 = 0

-262,8+1975,8 - 483 -1230 = 0

Горизонтальная плоскость

∑М4=0

Rx3*2*l2-Ft2*l2-Ft3*l3=0

Rx3= (Ft2*l2+Ft3*l3)/( 2*l2)

Rx3=(1328*0,05+3444*0,08)/( 2*0,05)=3419,2 Н

∑М3=0

Rx4*2*l2+Ft2*l2-Ft3*(l3+2*l2)=0

Rx4=(Ft3*(l3+2*l2)- Ft2*l2)/( 2*l2)

Rx4= (3444*(0,08+2*0,05)- 1328*0,05)/( 2*0,05)=5535,2 Н

Проверка

∑Fix=0

-Rx3+Rx4+Ft2- Ft3 = 0

-3419,2+5535,2+1328-3444=0

Суммарную реакцию Pr, H, вычисляют по формуле

Pr=√ (Rx)2+ (Ry)2

Pr3=√3419,22+262,82=3429 Н

Pr4=√5535,22+1975,82=5877 Н

Осевую нагрузку подшипников Pa, Н, вычисляют по формуле

Pa=Fa3

Pa= 1230 Н

Рассмотрим правый подшипник

Отношение

Pa/ C0=1230/36500=0,033

Отношение

Pa/ Pr4=1230/5877=0,21<e=0,24

Эквивалентную нагрузку Pэ4, Н, вычисляют по формуле

Pэ4=V*Pr4*Kб*Kт,

где V–коэффициент, V=1(1.П7);

Kб– коэффициент, Kб=1,2(1.табл.9.19);

Kт– коэффициент, Kт=1(1.табл.9.20).

Pэ4= 1*5877*1,2*1=7052 Н

Расчетную долговечность L4, млн.об, вычисляют по формуле

L4=(C/Pэ4)3,

где C–динамическая грузоподъемность, C=63,7 кН (табл.2).

L4=(63,7/7,052)3= 737 млн.об.

Расчетную долговечность Lh4, ч, вычислят по формуле

Lh4=(L4*106)/(60*n),

где n–частота вращения ведомого вала, n=237,3 об/мин(табл.1).

Lh4=(737*106)/(60*237,3)≈ 52 000 ч

Данная долговечность приемлема

Похожие работы

... в часах: где n1 –частота вращения ведущего вала редуктора. Ведомый вал несёт такие же нагрузки, как и ведущий: Fa=...H; Fr=...H; Ft=...H. Нагрузка на вал от муфты Fм=...Н. Из первого этапа компоновки: L2=...м. L3=...м. Составляем расчётную схему вала: Реакции опор: Горизонтальная плоскость Проверка: Вертикальная плоскость: Проверка: ...

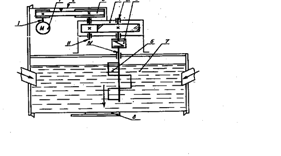

... 5 установить в опоры скольжения корпуса поз.11. 7. Установить крышку поз12 и прикрутить ее винтами поз.15 и штифтами поз.20. Заключение В курсовом проекте спроектирован редуктор программного механизма. Все требования удовлетворены, и поставленные задачи выполнены. Достигнута необходимая точность работы устройства. В конструкции имеются унифицированные детали. Использованы типовые методы ...

... напряжения σэкв = 1, 3 Fр / А (109) σэкв = 1, 3 *1780, 08 / 84, 2 = 27, 48 Н/мм2 [σ] 27, 48 75 Проверить прочность стяжных винтов подшипниковых узлов быстроходного вала цилиндрического редуктора. Rу – большая из реакций в вертикальной плоскости в опорах подшипников быстроходного вала, Rу = 2256, 08 Н. Диаметр винта d2 = 12 мм, шаг резьбы Р = 1, 75 мм. Класс прочности 5.6 ...

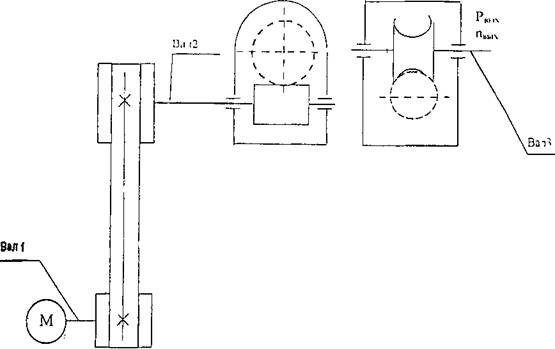

... для решения данной задачи является редуктор, который представляет систему зубчатых передач выполненных в герметично закрытом корпусе. Заданием данного курсового проекта является спроектировать червячный редуктор общего назначения, предназначенный для длительной эксплуатации и мелкосерийного производства. 2. Расчётная часть. 2.1. Кинематический расчёт и выбор эл. двигателя При ...

0 комментариев