Навигация

Разработка технологического процесса обработки детали с оформление его в виде технологических карт

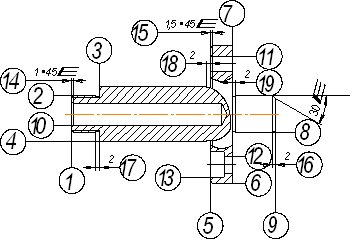

4. Разработка технологического процесса обработки детали с оформление его в виде технологических карт

Разделим процесс производства детали на 3 этапа:

1.Заготовительная

2.Черновая обработка

3.Чистовая обработка

Изготовление детали из прутка в нашем случае наиболее экономично. Поэтому я выбрал именно этот способ получения заготовки.

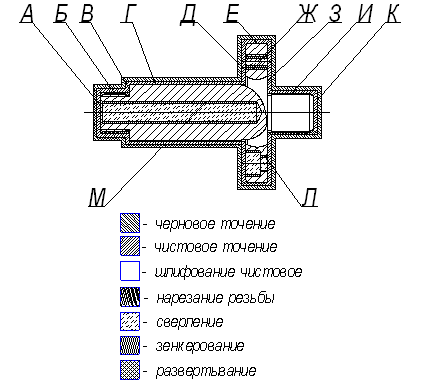

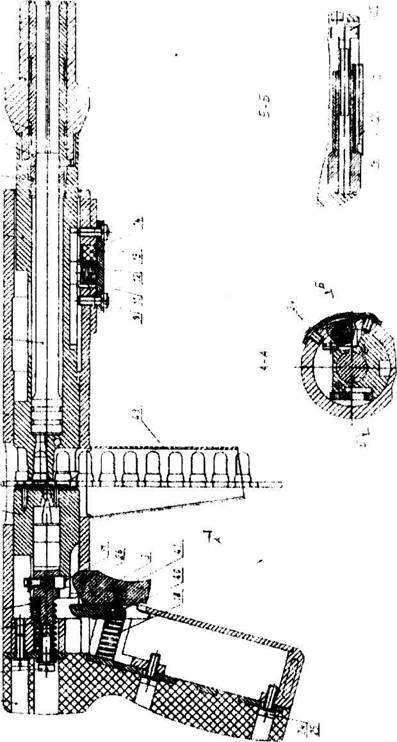

Токарно-револьверная обработка была выбрана из-за того, что на токарно-револьверных станках можно обрабатывать детали большим количеством разнообразных инструментов. При крупносерийном производстве применяются нормальные специально вспомогательные и режущие инструменты, производят совмещенную обработку нескольких поверхностей различными инструментами. Повышается точность обработки деталей в связи с тем, что многие операции выполняются при одной и той же установке детали, повышается производительность труда за счет одновременной обработке нескольких поверхностей, а также сокращается вспомогательное время на установку и снятие детали.

На чистовой обработке я использовал токарную обработку т.к. при на токарном станке точность обработки выше, чем на токарно-револьверном станке.

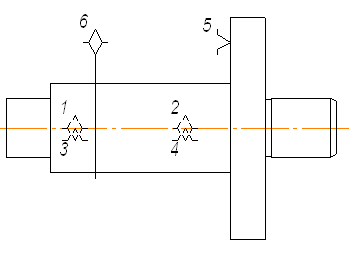

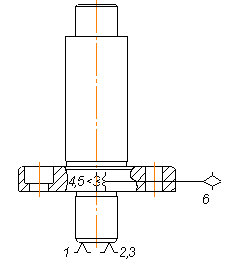

Технологические базы были выбраны таким образом, чтобы технологический процесс обеспечивал на обрабатываемой детали точность взаимного расположения поверхностей. Для этого я старался, чтобы рассматриваемые поверхности обрабатывались с «одной установки», или в качестве технологической базы принималась поверхность детали, относительно которой требовалось обеспечить точность взаимного расположения обрабатываемой на данной операции поверхности.

Рассчитаем погрешность базирования на линейный размер 33 мм:

![]() , где

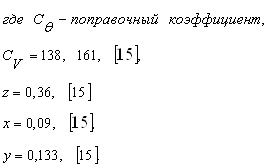

, где

![]() = 0,02 – погрешность динамической настройки

= 0,02 – погрешность динамической настройки

![]() = 0,01 – погрешность статической настойки (данные взяты из лит-ры [3])

= 0,01 – погрешность статической настойки (данные взяты из лит-ры [3])

![]() мм

мм

![]() мм

мм

Тогда ![]()

![]()

Неравенство выполняется, следовательно, возможность появления брака не велика.

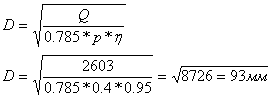

4.1 Расчет припусков

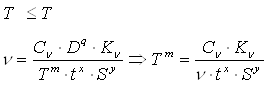

Рассчитаем припуск на поверхность ![]() .

.

Данная поверхность до окончательного размера проходит через следующий ряд операций:

· Токарно-револьверная (черновая), операция №2;

· Токарная (чистовая), операция №5;

· Шлифование, операция №9.

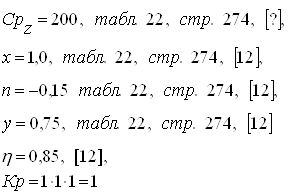

Рассчитаем припуск для черновой обработки (операция №2):

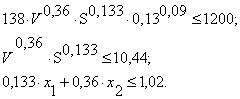

![]() (1);

(1);

![]() =0,125 мм,

=0,125 мм, ![]() =0,15 мм (см. лит.1 стр. 180, табл.№1).

=0,15 мм (см. лит.1 стр. 180, табл.№1).

Т.к. консольное закрепление: ![]()

![]() =197.5 мм,

=197.5 мм, ![]() =0,0015 мм (см. лит.1 стр. 180, табл.№4).

=0,0015 мм (см. лит.1 стр. 180, табл.№4).

Подставляем ![]() и

и ![]() , получаем:

, получаем: ![]() мм.

мм.

![]() =0,05 мм (см. лит.1 стр. 42, табл.№13).

=0,05 мм (см. лит.1 стр. 42, табл.№13).

Подставляем все в формулу (1), получаем:

![]() =1,66 мм

=1,66 мм

Рассчитаем припуск для чистовой обработки (операция №5):

![]() (2);

(2);

![]() =0,063 мм,

=0,063 мм, ![]() =0,06 мм (см. лит.1 стр. 181, табл.№5).

=0,06 мм (см. лит.1 стр. 181, табл.№5).

![]() мм

мм

![]() =0,03 мм (см. лит.1 стр. 42, табл.№13).

=0,03 мм (см. лит.1 стр. 42, табл.№13).

Подставляем все в формулу (2), получаем:

![]() =0,17 мм

=0,17 мм

Рассчитаем припуск для шлифования (операция №9):

![]() (3);

(3);

![]() =0,032 мм,

=0,032 мм, ![]() =0,03 мм (см. лит.1 стр. 181, табл.№5).

=0,03 мм (см. лит.1 стр. 181, табл.№5).

![]() мм

мм

![]() =0,03 мм (см. лит.1 стр. 42, табл.№13).

=0,03 мм (см. лит.1 стр. 42, табл.№13).

Подставляем все в формулу (3), получаем:

![]() =0,092 мм

=0,092 мм

Припуски на торцы:

Zmin = 1 мм (лит-ра [3] стр. 256, табл. 59)

Похожие работы

... с получением прокатом, а также характеризуется более высокой степенью точности и более высокой производительностью. В процессе штамповки также уплотняется материал и создается направленность волокна материала по контуру детали. 1.4 Определение содержания и последовательности выполнения технологических операций, обоснование выбора методов обработки, методов и средств контроля, оборудования ...

... детали, что и является основной целью курсовой работы. Выбор типа заготовки и метода ее получения оказывают самое непосредственное и весьма существенное влияние на характер построения технологического процесса изготовления детали, так как в зависимости от выбранного метода получения заготовки может в значительных пределах колебаться величина припуска на обработку детали и, следовательно, меняется ...

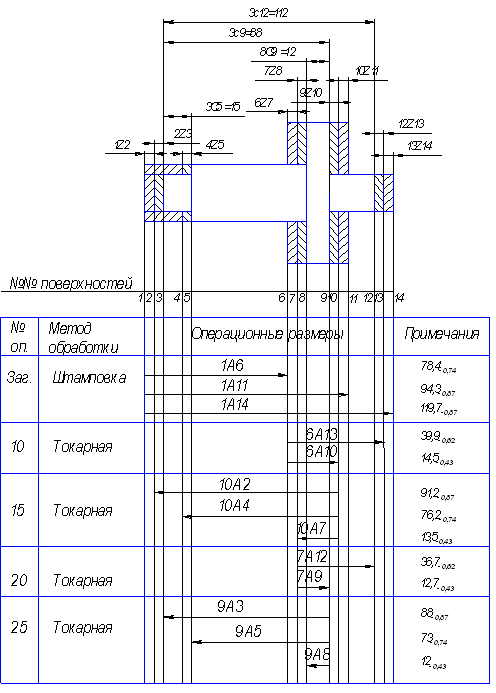

... последовательность, сначала обрабатываем поверхность, к точности которой предъявляются меньшие требования, а потом поверхности, которые должны быть более точными. Операции согласно типовому технологическому процессу изготовления разбиваем на установы. Индекс около номера поверхности обозначает номер операции, на которой она получена. Индекс 00 – относится к заготовительной операции, буквы А, Б – ...

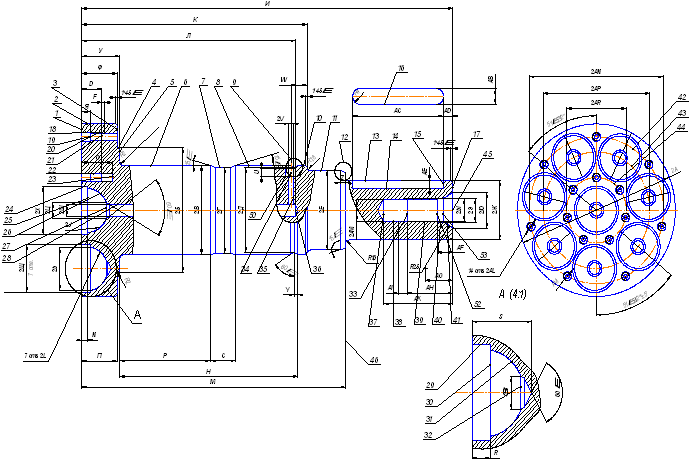

... -операционной технологии 2.1. Последовательность технологической подготовки сборочного производства 2.2. Исходные данные для проектирования технологического процесса сборки 2.3. Определение последовательности и построение схемы сборки 2.4. Процесс сборки датчика 3. Оценка технологичности изделия 4. Заключение 5. Список используемых источников 6. Приложение 1 ...

0 комментариев