Навигация

Проектирование технологического процесса детали

1.1 Технологический процесс изготовления детали

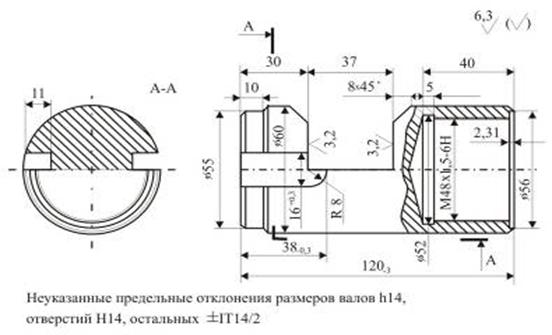

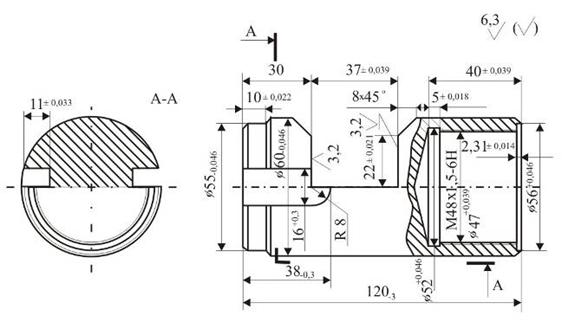

Служебное назначение и технические характеристики детали.

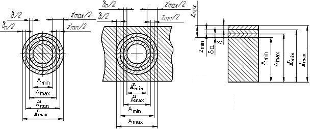

Червячные передачи применяют для передачи движения между двумя скрещивающимися валами. Движение в червячной передаче осуществляется по принципу винтовой пары, где винтом является червяк с трапецеидальной нарезкой, который входит в зацепление с колесом с косым зубом особой формы.

Технические характеристики:

- материал изготавливаемой детали сталь 40Х ГОСТ 4543-71,

- твердость 28…32 HRCэ,

- предел текучести σт

= 80÷95 кгс/мм![]() ,

,

- предел прочности σв =60÷75 кгс/мм![]() ,

,

- относительное удлинение d ≥ 10%.

С точки зрения механической обработки деталь является технологичной конструкцией, так как возможен свободный подход инструмента к любой поверхности детали. В процессе изготовления деталь подвергается термообработке: закалке в масле с высоким отпуском. Применение термообработки позволяет улучшить механические свойства материала, то есть повысить твердость детали, а следовательно её прочность и износостойкость. Допуски на неуказанные размеры назначаем по 14 квалитету, так как изготовление этих размеров не требует высокой точности.

1.2 Определение типа производства и размера партии деталиОпределим годовую программу изготовления деталей в штуках с учетом запасных частей и возможных потерь по формуле:

П = П1 * m *(1 +(β/100) ), шт. (1.2.1)

где П - годовая программа изготовления деталей, шт.,

П1 – годовая программа выпуска изделий, шт.,

β – количество дополнительно изготовляемых деталей для запасных частей и для восполнения возможных потерь, %.Примем β = 5%.

m - количество деталей данного наименования,

П = 2000 * 1 * (1 + (5/100)) = 2100 (шт.)

Размер производственной программы в натуральном количественном выражении определяет тип производства и имеет решающее влияние на характер построения технологического процесса, на выбор оборудования и оснастки, на организацию производства.

Характерная особенность производства заключается в том, что обработка деталей производится партиями. Количество деталей в партии для одновременного запуска определяем по следующей формуле

П * α

![]() n = , шт., (1.2.2).

n = , шт., (1.2.2).

F

где n – количество деталей в партии,

П - годовая программа изготовления деталей, шт.,

α – число дней, на которые необходимо иметь запас деталей на складе, для обеспечения сборки принимаем α = 10,

F – число рабочих дней в году, принимаем F = 240.

2100 * 10

![]() n = = 88 (шт.).

n = = 88 (шт.).

240

Принимаем среднесерийный тип производства при количестве изделий (партия от 25 до 200 шт.).

Допуски на неуказанные размеры назначаем по 14 квалитету, так как изготовление этих размеров не требует высокой точности. 1.3 Выбор способа получения заготовкиДля выбора экономически выгодного способа получения заготовки рассматриваем 2 варианта:

1) получение заготовки прокатом

2) получение заготовки штамповкой.

Сравним варианты по минимальной величине приведенных затрат на изготовление детали.

Расчет величины приведенных затрат выполняется по формуле:

Сдет. = Сзаг. – Сотх. + Смех.обр. , (1.3.1)

где Сзаг. – стоимость заготовки, руб.

Сотх.– стоимость отходов, руб.

Смех.обр. – стоимость механической обработки, руб.

Найдем стоимость заготовки по формуле:

Сопт.

![]() Сзаг. = * Мзаг. ; (1.3.2)

Сзаг. = * Мзаг. ; (1.3.2)

1000

где Сопт. – оптовая цена материала за 1 тонну, руб.,

Мзаг. – вес заготовки, кг.,

Мзаг.1 = 0,68 кг., Мзаг.2= 0,25 кг.,

308

![]() Сзаг.1

= *0,68 = 0,21 руб.

Сзаг.1

= *0,68 = 0,21 руб.

1000

433

![]() Сзаг.2

= *0,25 = 0,11 руб.

Сзаг.2

= *0,25 = 0,11 руб.

1000

Найдем стоимость отходов по формуле

Сопт.

![]() Сотх. = * Мотх. , (1.3.3)

Сотх. = * Мотх. , (1.3.3)

1000

где Сопт. – оптовая цена отходов за 1 тонну, руб.,

Мотх. – вес отходов, кг.,

Мотх.1 = 0,45 кг., Мотх.2= 0, 087 кг.,

13,2

![]() Сотх.1 = *0,45 =0,0059руб.,

Сотх.1 = *0,45 =0,0059руб.,

1000

13,2

![]() Сзаг.2 = *0,087 = 0,0011руб.,

Сзаг.2 = *0,087 = 0,0011руб.,

1000

Найдем стоимость механической обработки по формуле:

См.о.

![]() Смех.обр. = * мотх. ; (1.3.4)

Смех.обр. = * мотх. ; (1.3.4)

1000

где См.о. – стоимость механической обработки за 1 тонну, руб.,

Мотх. – вес отходов, кг.,

Мотх.1 = 0,45 кг., Мотх.2= 0,087 кг.,

2100

![]() См.о.1 = *0,45 = 0,945 руб.,

См.о.1 = *0,45 = 0,945 руб.,

1000

2100

![]() См.о.2 = *0,087 = 0,128 руб.,

См.о.2 = *0,087 = 0,128 руб.,

1000

Подставляем результаты в исходную формулу (1.3.1). Найдем затраты по сравниваемым вариантам.

Сдет1. = 0,21 - 0,0059+0,945 = 1,15 руб.,

Сдет2. = 0,11 - 0,0011 + 0,128 = 0,23 руб.,

Из полученных результатов видно, что экономически выгодным является вариант получения заготовки штамповкой.

Изготовление заготовки методом штамповки на различных видах оборудования является прогрессивным методом, так как значительно уменьшает припуски под механическую обработку в сравнении с получением прокатом, а также характеризуется более высокой степенью точности и более высокой производительностью. В процессе штамповки также уплотняется материал и создается направленность волокна материала по контуру детали.

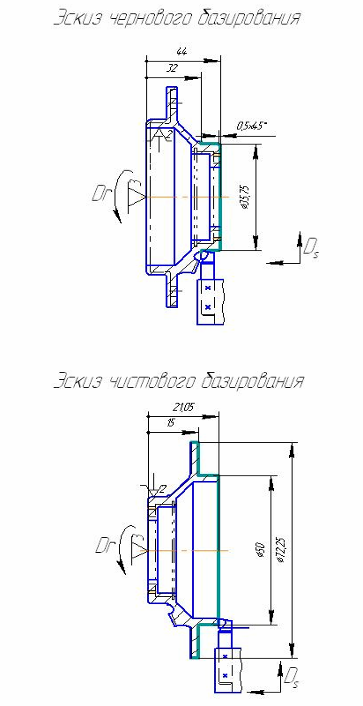

1.4 Определение содержания и последовательности выполнения технологических операций, обоснование выбора методов обработки, методов и средств контроля, оборудования

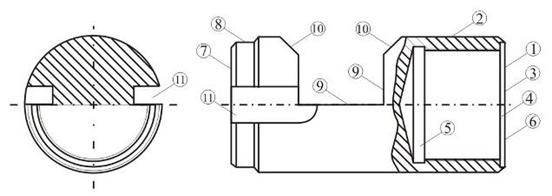

Деталь представляет собой ступенчатый вал и относится к телам вращения (см. КП. 1201.74)

Производим обработку заготовки, полученную штамповкой. При обработке используем следующие операции.

005 . фрезерно-центровальная

Обработка ведётся на фрезерно-центровальном станке.

010 . Токарная.

Обработка ведется на токарно-винторезном станке 16К20

Краткое содержание операции: проточить поверхности 6,8; подрезать торец 7; притупить острые кромки 0,1…0,4 мм.;

Материал резца ЭК-42 (безвольфрамовая сталь).

Марка СОТС: 5%-ая эмульсия.

Деталь базируется в поводковом патроне.

В качестве измерительного инструмента используем скобу.

015 . Токарная.

Обработка ведется на токарно-винторезном станке16К20.

Краткое содержание операции: проточить поверхность 10; подрезать торец 9; притупить острые кромки 0,1…0,4 мм.;

Материал резца ЭК-42 (безвольфрамовая сталь).

Марка СОТС: 5%-ая эмульсия.

Деталь базируется в поводковом патроне.

В качестве измерительного инструмента используем скобу.

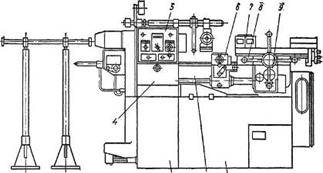

020 . Токарная.

Обработка ведется на токарно-револьверном станке 1П365.

Краткое содержание операции: проточить поверхности 10, 12; подрезать торцы 9, 11, 13; снять фаски с поверхности 12; притупить острые кромки 0,1…0,4 мм.

Материал резца ЭК-42 (безвольфрамовая сталь).

Марка СОТС: 5%-ая эмульсия.

Деталь базируется в поводковом патроне.

025 . Токарная.

Обработка ведется на токарно-револьверном станке 1П365.

Краткое содержание операции: проточить поверхности 2, 4, 6, 8; подрезать торцы 1, 3, 5, 7; снять фаски с поверхностей 2, 8; притупить острые кромки 0,1…0,4 мм.

Материал резца ЭК-42 (безвольфрамовая сталь).

Марка СОТС: 5%-ая эмульсия.

Деталь базируется в поводковом патроне.

030 . Фрезерная.

Обработка ведётся на вертикально-сверлильном станке 6Р81.

Краткое содержание операции: фрезеровать поверхность 2;

Материал фрезыЭК-41.

Марка СОТС: 5%-я эмульсия

Деталь базируется в призме

035 . Зубонарезание

Обработка ведется на токарно – винторезном станке 16К20Ф3Т1

040 . Термообработка.

Закалка в масле.

045 . Круглошлифовальная.

Обработка ведется на круглошлифовальном станке 3М150.

Краткое содержание операции: шлифовать поверхность 2.

Для обработки выбираем шлифовальный круг

ПП 600×80×305 24А 25 Н СМ1 7 К5А 35 м/с. ГОСТ 2424-83.

Деталь базируется в центрах.

В качестве измерительного инструмента используем скобу.

050 . Круглошлифовальная.

Обработка ведется на круглошлифовальном станке 3М150

Краткое содержание операции: шлифовать поверхности 4, 10, 11.

Для обработки выбираем шлифовальный круг

ПП 600×80×305 24А 25 Н СМ1 7 К5А 35 м/с. ГОСТ 2424-83.

Деталь базируется в центрах.

В качестве измерительного инструмента используем скобу.

055 . Круглошлифовальная

Обработка ведется на червячно-шлифовальном станке5К881.

Краткое содержание операции: шлифовать поверхность 14.

Для обработки выбираем шлифовальный круг

ПП 600×80×305 24А 25 Н СМ1 7 К5А 35 м/с. ГОСТ 2424-83.

Деталь базируется в центрах.

В качестве измерительного инструмента используем скобу.

1.5 Расчет операционных размеров 1.5.1 Расчет диаметральных операционных размеров

При обработке поверхностей с двухсторонним расположением припуска расчет операционных размеров ведем с применением статистического метода определения величины операционного припуска в зависимости от выбранного способа обработки и от размеров поверхностей.

Для определения величины операционного припуска статистическим методом в зависимости от метода обработки используем таблицы припусков [ 3 ].таблица 6 .

Для расчета операционных размеров каждой поверхности составляем схему расчета согласно таблице 1.5.1.

Ведомость расчета операционных размеров при обработке вала .

Диаметр вала по чертежу Ø10-0,22 мм

| №опе- рации | Наименование операции | Операционный припуск | Операционный размер | |||

| Обозначение | Величина | Обозначение | Формула расчета | Принятый размер | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| Заг. | Штамповка | Dзаг | Dзаг= D15+ 2Z15 | Ø | ||

| 15 | Точение черновое | 2Z10 | 2,0 | D10 | D15=D25+2Z25 | Ø11,4-0,27 |

| 25 | Точение чистовое | 2Z25 | 1,4 | D25 | D25=черт.разм | Ø10-0,22 |

Ведомость расчета операционных размеров при обработке вала .

Диаметр вала по чертежу Ø19,2-0,021 мм

| №опе- рации | Наименование операции | Операционный припуск | Операционный размер | |||

| Обозначение | Величина | Обозначение | Формула расчета | Принятый размер | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| Заг. | Штамповка | Dзаг | Dзаг= D15+ 2Z15 | Ø | ||

| 15 | Точение черновое | 2Z15 | 2,0 | D15 | D10=D25+2Z25 | Ø21-0,33 |

| 25 | Точение чистовое | 2Z25 | 1,4 | D25 | D25= D60+ 2Z60 | Ø19,6-0,052 |

| 60 | Шлифование чистовое | 2Z60 | 0,4 | D60 | D60=черт.разм | Ø19,2-0,021 |

Ведомость расчета операционных размеров при обработке вала .

Диаметр вала по чертежу Ø10-0,22 мм

| №опе- рации | Наименование операции | Операционный припуск | Операционный размер | |||

| Обозначение | Величина | Обозначение | Формула расчета | Принятый размер | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| Заг. | Штамповка | Dзаг | Dзаг= D15+ 2Z15 | Ø | ||

| 15 | Точение черновое | 2Z15 | 2,0 | D15 | D15=D20+2Z20 | Ø11,4-0,27 |

| 20 | Точение чистовое | 2Z20 | 1,4 | D20 | D20=черт.разм | Ø10-0,22 |

Ведомость расчета операционных размеров при обработке вала .

Диаметр вала по чертежу Ø![]() мм

мм

| № опе- рации | Наименование операции | Операционный припуск | Операционный размер | |||

| Обозначение | Величина | Обозначение | Формула расчета | Принятый размер | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| Заг. | Штамповка | Dзаг | Dзаг= D15+ 2Z15 | Ø | ||

| 15 | Точение черновое | 2Z15 | 3,0 | D15 | D15=D20+2Z20 | Ø10,4-0,27 |

| 20 | Точение чистовое | 2Z20 | 2,0 | D20 | D20= D50+ 2Z50 | Ø8,4-0,036 |

| 50 | Шлифование чистовое | 2Z50 | 0,4 | D50 | D50=черт.разм | Ø |

Ведомость расчета операционных размеров при обработке вала .

Диаметр вала по чертежу Ø![]() мм

мм

| № опе- рации | Наименование операции | Операционный припуск | Операционный размер | |||

| Обозначение | Величина | Обозначение | Формула расчета | Принятый размер | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| Заг. | Штамповка | Dзаг | Dзаг= D15+ 2Z15 | Ø | ||

| 10 | Точение черновое | 2Z15 | 3,0 | D10 | D10=D25+2Z25 | Ø10,4-0,27 |

| 25 | Точение чистовое | 2Z20 | 2,0 | D25 | D25= D50+ 2Z50 | Ø8,4-0,036 |

| 50 | Шлифование чистовое | 2Z50 | 0,4 | D50 | D50=черт.разм | Ø |

Ведомость расчета операционных размеров при обработке вала .

Диаметр вала по чертежу Ø![]() мм

мм

| № опе- рации | Наименование операции | Операционный припуск | Операционный размер | |||

| Обозначение | Величина | Обозначение | Формула расчета | Принятый размер | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| Заг. | Штамповка | Dзаг | Dзаг= D15+ 2Z15 | Ø | ||

| 15 | Точение черновое | 2Z15 | 4,0 | D15 | D15=D25+2Z25 | Ø9,4-0,27 |

| 25 | Точение чистовое | 2Z25 | 3,0 | D25 | D25= D45+ 2Z45 | Ø6,4-0,036 |

| 45 | Шлифование чистовое | 2Z45 | 0,4 | D45 | D45=черт.разм | Ø |

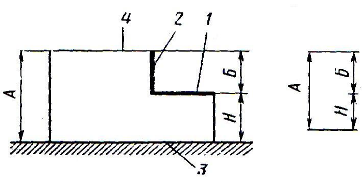

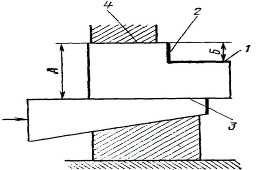

1.5.2.1 Построение графа операционных размерных цепей рисунок.

Граф строится на основании разработанной схемы обработки см.п.п.1.4. Каждая поверхность образует вершину графа, которая изображена кругом, линии, соединяющие вершины графа, являются его ребрами.

Похожие работы

... (8)где Σtм, Σtc, Σtп, Σtа - сумма времени по специальностям, сек; Тизд - трудоемкость изделия, сек. 3. Техническое проектирование технологического процесса экспериментального производства 3.1 Выбор организационной структуры экспериментального цехаОсновными видами работ, выполняемыми в экспериментальном цехе, являются: конструкторская и технологическая проработка новых моделей ...

... инструмент применяют тогда, когда обработку производят инструментом, конструкция и размеры которого утверждены ГОСТом и ОСТом или имеются в нормалях промышленности. При разработке технологических процессов изготовления деталей следует использовать нормализованный инструмент как наиболее дешевый и простой. Специальный режущий инструмент применяют в тех случаях, когда обработка нормализованным ...

... детали 2.1.1 Выбор методов (операций) обработки, оборудования инструментов и приспособлений Намечая методы обработки, можно руководствоваться следующими общими принципами проектирования технологических процессов: 1.Необходимо выбирать наиболее прогрессивные способы обработки, ориентируясь на имеющееся оборудование. Например, плоская поверхность может быть получена фрезерованием, строганием, ...

... изготовлением ограниченной номенклатуры деталей партиями, повторяющимися через определенные промежутки времени. Это позволяет использовать наряду с универсальным специальное оборудование. При проектировании технологических процессов предусматривают порядок выполнения и оснастку каждой операции. Для организации серийного производства характерны следующие черты. Цехи, как правило, имеют в своем ...

0 комментариев