Навигация

1 КЛАССИФИКАЦИЯ СТАЛИ

Полученные тем или иным способом стали чрезвычайно разнообразны по своим свойствам и составу. Их классифицируют по способу производства, назначению, качеству, химическому составу, характеру застывания в изложницах и строению получающегося слитка.

Классификация стали и требования к ее составу и качеству обусловлены соответствующими государственными стандартами и техническими условиями.

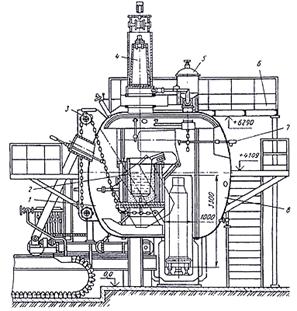

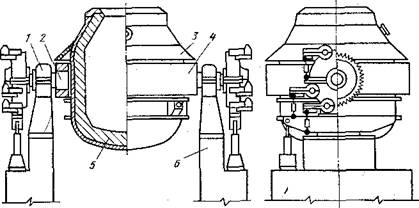

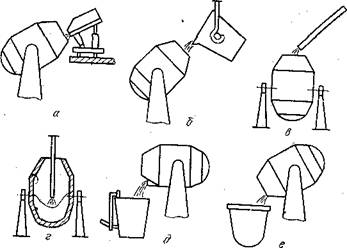

По способу производства сталь может быть мартеновской, конвертерной, электросталью, электрошлакового переплава и полученной другими способами.

По назначению можно выделить следующие основные группы сталей:

а) конструкционная сталь, которую применяют при изготовлении различных металлоконструкций (для строительства зданий, мостов, различных машин и т.п.). Конструкционные стали могут быть как простыми углеродистыми, так и легированными. Легированная сталь несколько дороже углеродистой, но так как она обладает значительно лучшими механическими свойствами, то расход ее на изготовление тех или иных конструкций значительно ниже, чем углеродистой;

б) топочная и котельная сталь – низкоуглеродистая сталь, применяемая для изготовления паровых котлов и топок. Эта сталь должна иметь хорошие пластические свойства в холодном состоянии, хорошо свариваться, не должна иметь склонности к старению;

в) сталь для железнодорожного транспорта – рельсовая сталь, осевая сталь, сталь для бандажей железнодорожных колес. Это среднеуглеродистая сталь, к ней предъявляются высокие требования при механических испытаниях, например на усталость, при проверке сплошности структуры металла;

г) подшипниковая сталь служит материалом для изготовления шариковых и роликовых подшипников. К этой стали, содержащей около 1% С и 1,5% Cr, предъявляют очень высокие требования по содержанию неметаллических включений;

д) инструментальная сталь применяется для изготовления различных инструментов, резцов, валков прокатных станов, деталей кузнечного и штамповочного оборудования. Она содержит обычно значительное количество углерода, а также в ряде марок – значительное количество легирующих элементов: хрома, вольфрама, молибдена и других.

Кроме указанных, имеется еще ряд групп сталей, назначение которых видно из самого их названия: рессорнопружинные, электротехнические, трансформаторные, динамные, нержавеющие, орудийные, снарядные, броневые, трубные стали и другие.

По качеству стали делят на следующие группы: сталь обыкновенного качества, качественную и высококачественную. Различия между этими группами заключаются в допускаемом содержании вредных примесей (в первую очередь серы и фосфора), а также в особых требованиях по содержанию неметаллических включений.

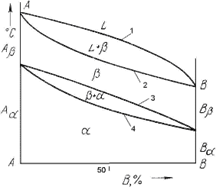

По химическому составу различают стали: углеродистые, низколегированные, легированные.

По характеру застывания стали в изложницах различают спокойные, кипящие и полуспокойные стали. Поведение металла при кристаллизации в изложнице зависит от степени раскисленности: чем полнее раскислена сталь, тем спокойнее кристаллизируется слиток.

Каждый из перечисленных видов классификации стали характеризирует свойства металла, его надежность в работе, стоимость, возможность получения в определенных количествах и другие параметры.

2 СТАЛЕПЛАВИЛЬНЫЕ ШЛАКИ

Выплавка стали обычно сопровождается процессами окисления железа и его примесей, а также процессами разъедания футеровки сталеплавильных агрегатов. В шихте, загружаемой в сталеплавильные агрегаты, всегда имеется большее или меньшее количество загрязнений. Кроме того, при введении плавки в ванну обычно добавляют различные флюсы и добавочные материалы. В результате образуется неметаллическая фаза, называемая шлаком.

Основные источники образования шлака следующие:

а) продукты окисления примесей чугуна и лома – кремния, марганца, фосфора, серы, хрома и других элементов;

б) продукты разрушения футеровки агрегата – при разъедании основной футеровки (доломита, магнезита) в шлак переходят СаО, MgO, при разъедании кислой – SiO2;

в) загрязнения, внесенные шихтой (песок, глина, миксерный шлак и т.п.);

г) ржавчина, покрывающая заваливаемый в сталеплавильные агрегаты лом, – оксиды железа;

д) добавочные материалы и окислители (известняк, известь, боксит, плавиковый шпат, железная и марганцевая руды и т.п.).

в каждом конкретном случае степень влияния перечисленных загрязнений на состав шлаков различна. Вводя после соответствующего расчета то или иное количество определенных добавок, добиваются получения шлака нужного состава. При необходимости проводят операции обновления (скачивания) шлака, когда определенное количество шлака удаляют из агрегата, а затем вводя нужное количество тех или иных добавок, «наводят» новый шлак необходимого состава.

3 НЕМЕТАЛЛИЧЕСКИЕ ВКЛЮЧЕНИЯ В СТАЛИ

Неметаллическими включениями называют содержащиеся в стали соединения металлов с неметаллами. Количество неметаллических включений, их состав, размеры и характер расположения в готовом изделии оказывают существенное, а иногда решающее влияние на свойства стали. Неметаллические включения ухудшают не только механические (прочность, пластичность) и другие свойства стали (магнитную проницаемость, электропроводность и др.), так как нарушают сплошность металла и образуют полости, в которых концентрируются напряжения в металле. Неметаллические включения принято разделять на две группы:

а) включения, образующиеся в процессе реакций металлургического передела (эндогенные включения);

б) включения, механически попадающие в сталь (экзогенные включения). Эти включения представляют собой частицы загрязнений, бывших в шихте и не удалившихся из металла в процессе плавки, частицы оставшегося в металле шлака, частицы попавшей в металл футеровки желоба, ковша.

Эндогенные включения непрерывно образуются в металле в процессе плавки, разливки, кристаллизации слитка или отливки. Большая часть образовавшихся включений успевает всплыть и удалиться в шлак, но какая-то часть остается.

Похожие работы

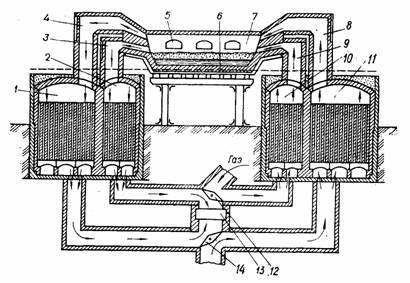

... шихты на 1 тонну годных слитков и стоимости передела. Она включает также расход энергии, электродов, огнеупоров, изложниц, зарплату персоналу. Основные технико-экономические показатели способов производства стали. Показатель Способ производства стали конвертер-ный мартеновский электропла-вильный Вместимость плавильного агрегата, т. 250-400 400-600 200-300 Выход годного (стали),% ...

... ферромарганец в количестве, обеспечивающем заданное содержание марганца в стали, а также производят науглероживание, если выплавляют высокоуглеродистые стали (до 1,5% С). Производство стали в электропечах относится к области техники, именуемой общим понятием «электрометаллургия». По сути, электрометаллургия охватывает все промышленные способы получения металлов и сплавов с помощью электрического ...

... и снижения окисления железа в шлак. Технико-экономические показатели работы конвертеров включают производительность, себестоимость и качество. Кислородно-конвертерный процесс является самым производительным из всех процессов производства стали. Современный конвертерный цех с двумя конвертерами (один – в работе, другой – в ремонте) обеспечивает производство до 5 млн. т стали в год. Себестоимость ...

0 комментариев