Навигация

РАСКИСЛЕНИЕ И ЛЕГИРОВАНИЕ СТАЛИ

4 РАСКИСЛЕНИЕ И ЛЕГИРОВАНИЕ СТАЛИ

4.1 Раскисление стали

Технологическую операцию, при которой растворенный в металле кислород переводится в нерастворимое в металле соединение или удаляется из металла, называют раскислением. После операции раскисления сталь называют раскисленной. Такая сталь при застывании в изложницах ведет себя «спокойно», из нее почти не выделяются газы, поэтому такую сталь называют «спокойной». Если же операцию раскисления не проводить, то встали при ее постепенном охлаждении в изложнице будет протекать реакция между растворенным в металле кислородом и углеродом. Образующиеся при этом пузырьки оксида углерода будут выделяться из кристаллизующегося слитка, металл будет бурлить. Такую сталь называют «кипящей».

В некоторых случаях раскисление стали проводят таким образом, чтобы удалить из нее не весь кислород. Оставшийся растворенный кислород вызывает кратковременное «кипение» металла в начале его кристаллизации. Такую сталь называют «полуспокойной».

Строение слитка кипящей и полуспокойной стали отличается от строения слитка спокойной стали.

Применяют следующие способы раскисления стали:

а) глубинное;

б) диффузионное;

в) обработкой синтетическими шлаками;

г) обработкой вакуумом.

4.2 Легирование стали

Легированием называют процесс присадки в сталь легирующих элементов, чтобы получить так называемую легированную сталь, т.е. такую сталь, в составе которой находятся специальные примеси, введенные в нее в определенных количествах для того, чтобы сообщить стали какие-либо особые физико-химические или механические свойства.

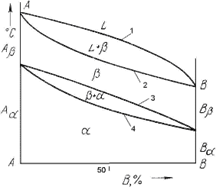

Сточки зрения влияния на свойства стали легирующие элементы делят на две большие группы:

а) 1-я – легирующие элементы, расширяющие γ-область твердых растворов. В эту группу входят как элементы обладающие неограниченной растворимостью в железе (никель, марганец, кобальт), так и элементы, образующие сплавы, в которых гомогенная область непрерывного ряда твердых растворов ограничивается гетерогенной вследствие появления новых фаз (углерода, азота, меди);

б) 2-я – легирующие элементы, суживающие γ-область. Сюда входят как элементы, образующие с железом сплавы с полностью замкнутой γ-областью (бериллий, алюминий, кремний, фосфор, титан, ванадий, хром, молибден, вольфрам), так и элементы, образующие сплавы с суженной γ-областью (ниобий, тантал, цирконий, церий).

В зависимости от степени сродства к кислороду легирующие элементы также делят на две большие группы:

а) 1-я – легирующие элементы, сродство к кислороду у которых меньше, чем у железа (никель, кобальт, молибден, медь);

б) 2-я – легирующие элементы, сродство к кислороду у которых больше, чем у железа (кремний, марганец, алюминий, хром, ванадий, титан).

Кроме легирующих этих двух основных групп применяют легирующие, введение которых в металл связано с возможной опасностью для здоровья, так как пары этих металлов или их соединений вредны (сера, свинец, селен, теллур).

Во всех случаях для удешевления стали стремятся использовать максимальное количество дешевых отходов (шлак, руду), содержащих нужный элемент.

5 ШИХТОВЫЕ МАТЕРИАЛЫ СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВА

Материалы, используемые для выплавки стали, принято делить на металлосодержащие (металлошихта, металлодобавки), добавочные (флюсы) и окислители. В качестве металлошихты используют: а) чугун (жидкий или твердый); б) стальной (в некоторых случаях чугунный) лом; в) продукты прямого восстановления железа из железной руды; г) ферросплавы.

Основную часть металлошихты составляют чугун и стальной лом. Также используется продукт прямого восстановления железной руды – металлизированные окатыши (93 – 98 % Fe). Самая дешевая часть металлошихты – стальной лом.

В тех случаях, когда в состав завода входят сталеплавильные цехи и доменный цех, чугун в сталеплавильный цех поступает в жидком виде. Использование в качестве шихты жидкого чугуна позволяет получать заметную экономию в расходе топлива и сокращает продолжительность плавки.

В зависимости от технологических или экономических требований сталеплавильщики используют чугун той или иной марки. В отдельных случаях для улучшения состава чугуна применяют методы внедоменной его обработки (для удаления излишних серы, кремния, фосфора).

Если в составе завода нет доменного цеха, то в качестве шихты используют твердый чугун, который поступает в чушках. В отдельных случаях для ускорения плавки и повышения производительности сталеплавильных агрегатов чушковой чугун предварительно расплавляют в «металлургических» вагранках или других плавильных агрегатах.

Второй главной составной частью металлошихты является лом. В любой промышленной стране ежегодно образуется значительное количество железосодержащего лома. Сбор этого лома и его обработка с целью рационального использования представляет важную народохозяйственную задачу. Для ее решения существует специальная отрасль – ломоперерабатывающая промышленность, оснащенная сложным оборудованием. Из общего количества образующегося лома около 35 % образуется непосредственно на металлургических заводах (обрезь металла при прокатке, бракованные слитки, скрап и т.д.), обычно это тяжеловесный лом, химический состав которого известен. Этот лом в основной своей массе используют в качестве металлошихты на тех же заводах, где он образуется.

Около 20 % лома образуется при металлообработке на машиностроительных заводах и им подобных заводах (стружка, отходы при штамповке и т.д.); 45 – 50 % составляет амортизационный лом (отслужившие свой срок машины, рельсы и т.п.), а также металл, извлекаемый при разборке шлаковых отвалов.

В связи с многообразием источников образования этого лома состав его далеко не всегда известен. Иногда он загрязнен содержащими серу смазочными маслами, цветными металлами, содержащимися в различных деталях сдаваемых в лом машин.

Некоторые из этих примесей вредны для обслуживающего персонала, и для агрегатов, и для качества стали.

Приходится учитывать также, что в ряде случаев загружаемый в сталеплавильные агрегаты лом покрыт значительным слоем ржавчины, что влияет как на величину угара металла при плавке, так и на технологию плавки.

Особенную ценность представляют лом и отходы стали легированных марок. Такие примеси, как никель, молибден, кобальт, медь, в процессе плавки не окисляются. Поэтому их количество, попадающее с ломом в агрегат, остается в готовой стали. Поскольку стоимость всех этих примесей очень высока, использование легированного лома для выплавки легированных марок стали экономически очень эффективно. Поэтому все отходы стали легированных марок хранят отдельно и за их использованием на заводах установлен строгий контроль.

В качестве добавочных материалов (флюсов) в сталеплавильном производстве обычно используют: а) известняк; б) известь; в) боксит и др.

В качестве окислителей применяют кислород, сжатый воздух, железную руду, окалину, агломерат, железорудные брикеты.

6 КОНВЕРТЕРНОЕ ПРОИЗВОДСТВО СТАЛИ

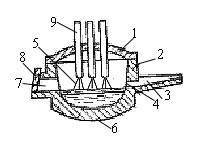

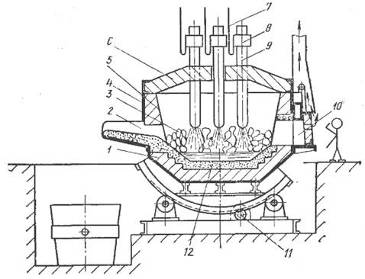

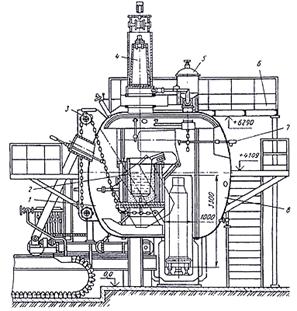

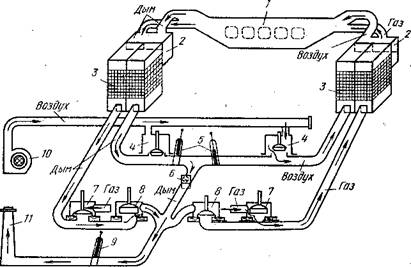

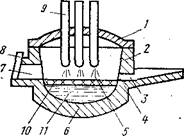

6.1 Конвертерные процессы с донным воздушным дутьем

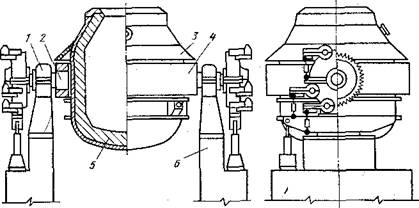

Первым способом массового производства жидкой стали был бессемеровский процесс, предложенный и разработанный англичанином Г.Бессемером в 1856 – 1860 гг.; несколько позже - в 1878 г. – С.Томасом был разработан схожий процесс в конвертере с основной футеровкой.

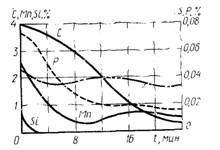

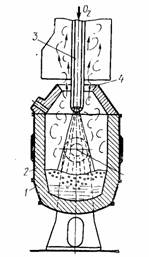

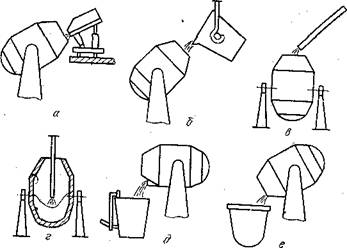

Сущность конвертерных процессов на воздушном дутье заключается в том, что залитый в плавильный агрегат (конвертер) чугун продувают снизу воздухом; кислород воздуха окисляет примеси чугуна, в результате чего он превращается в сталь; при томасовском процессе, кроме того, в основной шлак удаляются фосфор и сера. Тепло, выделяющееся при окислении, обеспечивает нагрев стали до температуры выпуска (~ 1600оС).

Похожие работы

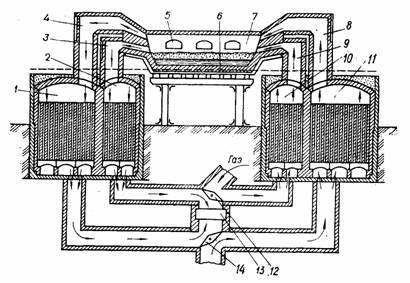

... шихты на 1 тонну годных слитков и стоимости передела. Она включает также расход энергии, электродов, огнеупоров, изложниц, зарплату персоналу. Основные технико-экономические показатели способов производства стали. Показатель Способ производства стали конвертер-ный мартеновский электропла-вильный Вместимость плавильного агрегата, т. 250-400 400-600 200-300 Выход годного (стали),% ...

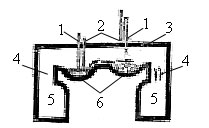

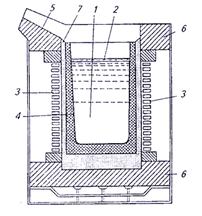

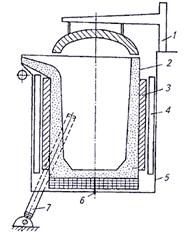

... ферромарганец в количестве, обеспечивающем заданное содержание марганца в стали, а также производят науглероживание, если выплавляют высокоуглеродистые стали (до 1,5% С). Производство стали в электропечах относится к области техники, именуемой общим понятием «электрометаллургия». По сути, электрометаллургия охватывает все промышленные способы получения металлов и сплавов с помощью электрического ...

... и снижения окисления железа в шлак. Технико-экономические показатели работы конвертеров включают производительность, себестоимость и качество. Кислородно-конвертерный процесс является самым производительным из всех процессов производства стали. Современный конвертерный цех с двумя конвертерами (один – в работе, другой – в ремонте) обеспечивает производство до 5 млн. т стали в год. Себестоимость ...

0 комментариев