Навигация

ВЫПЛАВКА СТАЛИ В ЭЛЕКТРИЧЕСКИХ ПЕЧАХ

8 ВЫПЛАВКА СТАЛИ В ЭЛЕКТРИЧЕСКИХ ПЕЧАХ

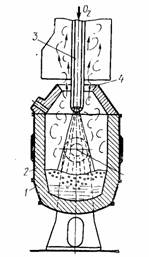

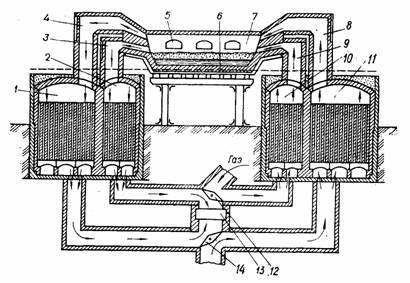

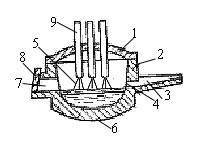

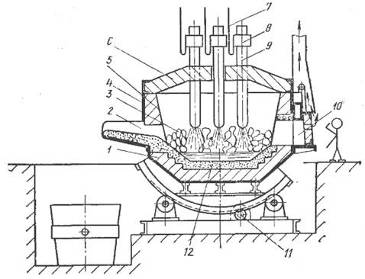

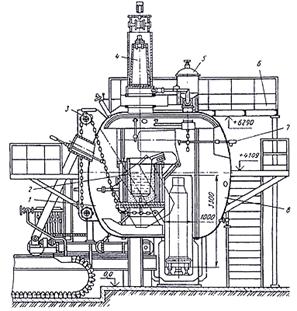

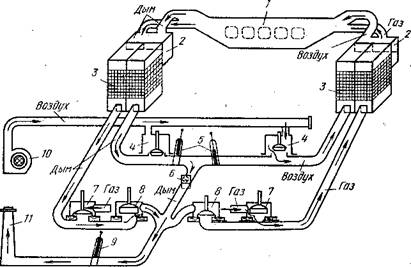

В настоящее время для массовой выплавки стали применяют дуговые электропечи, питаемые переменным током, индукционные печи и получающие распространение в последние годы дуговые печи постоянного тока.

В дуговых печах переменного тока в течение многих десятилетий выплавляли основную часть высококачественных легированных и высоколегированных сталей, которые было затруднительно либо невозможно выплавлять в конвертерах и мартеновских печах.

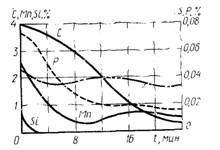

В последние годы сооружают высокомощные печи с водоохлаждаемыми сводом и стенками. Технология плавки в таких печах включает расплавление и короткий окислительный период, в течение которых происходит окисление углерода до заданного содержания, дефосфорация и нагрев металла, а затем металл выпускают в ковш, где методами внепечной обработки ведут процессы рафинирования, раскисления и легирования, обеспечивая получение стали заданных состава и свойств.

Доля электростали в общей выплавке стали в мире непрерывно растет.

8.1 Электрический режим

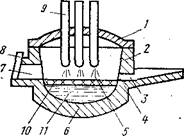

Электрическая дуга является основным источником тепла в дуговой сталеплавильной печи. Электрическая дуга – это поток электронов и ионов между анодом и катодом. При приложении к ним напряжения достаточной величины происходит эмиссия электронов в катода которые, соударяясь с молекулами газа в межэлектродном пространстве, вызывают их ионизацию; при этом положительно заряженные частицы движутся к катоду, а электроны к аноду, создавая дугу. Движущиеся к аноду электроны бомбардируют его, в результате чего кинетическая энергия электронов превращается в тепловую и световую, аналогичный процесс идет на катоде; температура бомбардируемого пятна анода составляет 3600 – 4000 оС, катода 3200 – 3600 оС, а температура столба дуги достигает 6000 оС.

В дуговой сталеплавильной печи дуга горит между электродами и металлом (жидкая ванна, нерасплавившаяся шихта) и представляет собой поток электронов, ионизированных газов и паров металла и шлака. Поскольку дуговые печи питаются переменным током, в течение каждого полупериода меняются катод и анод, а напряжение и сила тока дуги достигают максимума и проходят через ноль. Эмиссия электронов с катода существенно облегчается при повышении температуры катода, поэтому в дуговой печи после расплавления шихты дуга горит более устойчиво, чем в начале плавки при холодной шихте. Длина дуги на больших высокомощных печах может достигать 150 – 200 мм, сила тока 60 – 100 кА.

8.2 Выплавка стали в основных дуговых электропечах

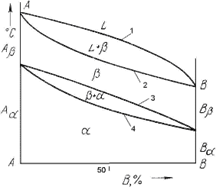

Технология плавки с окислительным и восстановительным периодами или традиционная технология применяются в течение десятилетий на печах вместимостью ≤ 40 т для выплавки высококачественных легированных сталей. Эту технологию называют также двухшлаковой, а процесс плавки – двухшлаковым, поскольку по ходу плавки вначале (периоды плавления и окислительный) в печи наводят окислительный шлак, то есть содержащий много оксидов железа, а затем его сливают и в восстановительном периоде наводят новый (второй) шлак, не содержащий оксидов железа. До недавнего времени (до широкого внедрения процессов внепечной обработки) плавка в электродуговых печах по этой технологии была единственным способом получения легированных высококачественных сталей и такие стали назывались сталями “электропечного сортамента”. Высокое качество металла обеспечивалось за счет того, что в окислительном периоде создавались условия для удаления до очень низких содержаний фосфора и для дегазации металла (удаления растворенных водорода и азота за счет кипения ванны), а в восстановительном периоде – условия для получения низких содержаний кислорода и серы и соответственно оксидных и сульфидных неметаллических включений, а также для ввода в металл легирующих добавок без их значительного угара.

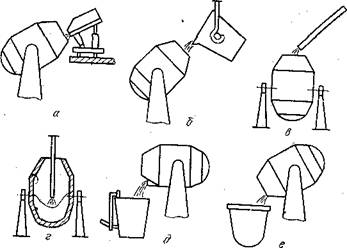

Плавка состоит из периодов: 1) заправка печи; 2) загрузка шихты; 3) плавление; 4) окислительный период; 5) восстановительный период; 6) выпуск стали.

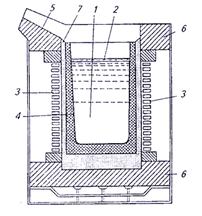

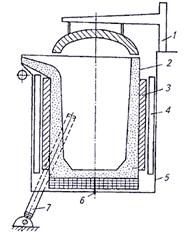

8.3 Выплавка стали в кислых дуговых электропечах

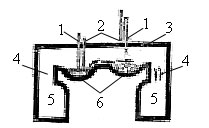

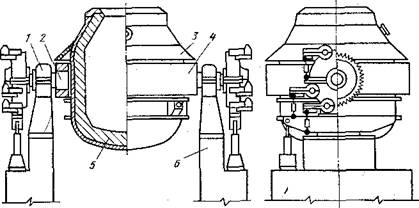

Электрические печи с кислой футеровкой обычно используют в литейных цехах при выплавке стали для фасонного литья. Емкость их колеблется от 0,5 до 6-10 т.

Широкое распространение кислых электропечей в литейных цехах связано с тем, что кислая футеровка более термостойка, чем основная, что позволяет эксплуатировать печь с перерывами, требуемыми по условиям работы многих литейных цехов (работа в одну или две смены).

Преимуществом кислых печей по сравнению с основными является более высокая стойкость футеровки; наряду с этим стоимость кислых огнеупоров примерно в 2,5 раза ниже стоимости основных. Поскольку при плавке стали для фасонного литья восстановительный период обычно отсутствует, длительность плавки в кислой печи меньше, чем в основной печи той же емкости; по этой причине, а также в связи с меньшей теплопроводностью кислой футеровки, более низким является и расход электроэнергии.

Основным недостатком кислых печей является то, что во время плавки из металла не удаляются сера и фосфор.

Похожие работы

... шихты на 1 тонну годных слитков и стоимости передела. Она включает также расход энергии, электродов, огнеупоров, изложниц, зарплату персоналу. Основные технико-экономические показатели способов производства стали. Показатель Способ производства стали конвертер-ный мартеновский электропла-вильный Вместимость плавильного агрегата, т. 250-400 400-600 200-300 Выход годного (стали),% ...

... ферромарганец в количестве, обеспечивающем заданное содержание марганца в стали, а также производят науглероживание, если выплавляют высокоуглеродистые стали (до 1,5% С). Производство стали в электропечах относится к области техники, именуемой общим понятием «электрометаллургия». По сути, электрометаллургия охватывает все промышленные способы получения металлов и сплавов с помощью электрического ...

... и снижения окисления железа в шлак. Технико-экономические показатели работы конвертеров включают производительность, себестоимость и качество. Кислородно-конвертерный процесс является самым производительным из всех процессов производства стали. Современный конвертерный цех с двумя конвертерами (один – в работе, другой – в ремонте) обеспечивает производство до 5 млн. т стали в год. Себестоимость ...

0 комментариев